8YSZ双层热障涂层缺陷演变与微裂纹水浸超声宏观检测

2019-12-28丁坤英林小娉郑润国杨连威

王 林,丁坤英,林小娉,,李 泽,郑润国,杨连威

(1.东北大学 材料科学与工程学院,沈阳 110819;2.中国民航大学 理学院,天津 300300;3.东北大学秦皇岛分校 资源与材料学院,秦皇岛 066004)

随着航空工业的发展,航空发动机推重比的不断提高以及各项性能的优化[1],伴随而来的是涡轮燃气温度的大幅度提高,使得涡轮叶片的工作环境越来越恶劣。在此环境下,仅仅依靠冷却和改进涡轮叶片制造工艺等常规方法,已难以保证航空发动机安全可靠地完成工作[2-3]。涡轮叶片表面涂一定厚度的热障涂层(Thermal Barrier Coatings,TBCs),可以降低基体温度 100~300 ℃,使得发动机效率与寿命得以提高[4-5]。但涂层材料各层热膨胀系数不同,且在陶瓷层(Top Coat,TC)相变以及热生长氧化物(Thermally Grown Oxide,TGO)增厚挤压等综合作用下使得TC与粘结层(Bond Coat,BC)内部产生应力。当所累积的应力达到材料抗拉极限时,TBCs内部就会产生微裂纹[6-8]。而当裂纹生长扩展至涂层表面时,会造成涂层脱落,这将极大地降低发动机系统的使用寿命,或导致发动机系统损坏[9]。因此,对TBCs进行有效的无损检测,实时监测内部裂纹的产生,根据 TBCs的失效程度对其进行及时修补并预测服役寿命对TBCs的安全使用有着重要意义。

目前对 TBCs内部缺陷的无损检测多采用微观检测方法,如X射线衍射、拉曼光谱测应力法等[10]。但常用的X射线衍射仪的功率多在300~1200 W范围,入射检测 X 射线束的入射深度不超过 10 μm,而对双层TBCs内应力变化影响较大的TGO一般形成于距表层100~200 μm的TC与BC界面处,因此X射线衍射很难准确地检测出涂层内应力。拉曼光谱法除受检测深度限制外,其拉曼散射强度易受光学系统参数等因素的影响,且成分复杂的多层结构涂层的振动峰易重叠,所检测的结果有失准确性[11]。近几年宏观无损检测技术在TBCs内部缺陷检测上方兴未艾,如渗透法、热红外法、涡流法、微波检测等方法[12]。渗透检测是在工件表面施加渗透剂,利用工件毛细作用渗透到表面狭窄的开口缺陷内。该方法不能用于表面疏松材质的检测,对于存在着大量盲孔的 TBCs来说,其适用性较差。热红外法是通过采集被检测物表面温度变化信息转换成热图像的技术。由于热红外检测要求试片尺寸大于10 cm×10 cm以上,且检测精度低,因此很少应用于TBCs内部结构检测。涡流检测利用导电材料的电磁感应现象,通过测量感应量的变化进行无损检测。它能够检测导电材料的表面和近表面缺陷,对于电阻率非常高的ZrO2陶瓷层检测适用性不强[13-14]。微波检测因存在近距盲区,不适用于测量尺寸小于 1 mm 的缺陷,而 TBCs的孔隙为微米级,所以采用该技术检测TBCs陶瓷层内部缺陷的可靠性差。

水浸超声检测是使用较广泛的一种无损检测技术[15]。该方法是在探头与工件之间填充一定厚度的水层,超声波先经过水层,再入射到试件中的一种非接触式超声检测方法,具有如下优点:能消除直接接触检测中难以控制的因素,使超声波的发射与接收比较稳定;对试件表面光洁度要求不高,探头也不易磨损,耦合稳定,检测结果重复性好;易于实现自动检测,提高检测速度。该方法主要用于金属材料内部缺陷的无损检测,用于 TBCs内部缺陷检测方面的研究侧重于TBCs的厚度、密度、弹性模量等参数的测量,以及对涂层表面的缺陷进行表征。目前对TBCs内部微裂纹的宏观演变规律以及失效判定方面的研究未见报道。本研究利用此检测技术探讨了不同热震次数下试片的内部组织结构演变特点和宏观演变规律,并结合扫描电镜的观察结果,研究水浸超声法在检查TBCs内部缺陷的适用性与准确性,为判定 TBCs失效前进行及时修补提供理论依据,对延长TBCs的使用寿命具有重要意义。

1 实验方法

1.1 试片制备

试验以φ25 mm×6 mm的镍基高温合金GH4169为基体,采用 Praxair3710型大气等离子喷涂(APS)系统在基体上喷涂100 μm BC和200 μm TC双层结构的 TBCs涂层试片。粘接层材料为 Co-23Cr-13Al-0.5Y,粉末型号 PraxairCo-110(PWA1348-2),粒径为5~45 μm。TC材料为8wt%Y2O3-ZrO2(8YSZ),粉末型号 PraxairAl-1075(PWA1375),粒径为 45~106 μm。为保证喷涂工艺的稳定性和可重复性,喷涂过程采用 2400M 型六轴机械手臂进行自动化喷涂,喷涂参数如表1所示。

1.2 热震实验及试片截面组织观察

采用SX-612123型箱式电炉进行热震实验,将TBCs试片放入1050 ℃高温电阻炉中保温5 min,取出试片,放入去离子水中水冷至室温。用冷风机吹干试片,观察试片陶瓷表面是否有脱落和裂纹。热震循环10、20、30、40、50、60、70、80、90、100、125、150、200、250和300次,每种热震实验都采用 8个样品(试片),选取其中具有普遍性规律的样品作为下一步实验的研究对象。考虑到在热震条件下试片边缘处和中心处易由于基体变形而脱落,选取距中心点 1/2半径处且外观无破损为线切割面,并对该面进行打磨和抛光。采用ZEISS SUPRA 55场发射扫描电子显微镜(Scanning Electron Microscope,SEM)观察TBCs试片横截面组织形貌,并结合Genesis 7000 X射线能量分散谱仪(Energy Dispersive Spectrometer,EDS)进行微区成分测定。

1.3 水浸超声法对涂层内部缺陷的检测

利用瑞泰克公司 PASCAN-64型水浸超声设备检测 TBCs内部缺陷,提取各检测点的超声特征信号并将其按幅值和扫描位置映射成像得到一个横向图元,其颜色变化即表示试件中该点处的内部状态。扫描完毕后即可获得由各检测点图元组合而成的扫描图。超声反射法扫描成像原理与透射法类似,本实验同时采用了透射和反射两种检测方法。

图1 不同热震次数热障涂层试片中TGO的SEM照片Fig.1 TGO morphologies of thermal barrier coatings after different thermal shocks (SEM)

图2 热震次数对TGO厚度的影响Fig.2 Effect of thermal shock number on TGO thickness

2 结果与讨论

2.1 热障涂层截面组织演变及分析

2.1.1 TGO形貌与厚度

图1和图2分别为不同热震次数 TBCs试片TGO形貌及TGO厚度变化曲线。如图1(a)中箭头所示,原始涂层试片经50次热震,在BC/TC界面形成了厚度约为1.8 μm的连续致密(黑色)TGO层。利用EDS对TGO进行微区成分测定,黑色TGO层中O、Al、Cr和Co含量分别为38.62at%、45.97at%、3.94at%和 11.47at%,即形成了以α-Al2O3为主要氧化物,并含有一定比例的Cr、Co的氧化物。这是由于热震初期,BC中所含有的Al、Cr、Co不断从BC中扩散至BC/TC界面,而氧借助陶瓷层孔隙等缺陷通过TC扩散至BC/TC界面。在金属活动顺序表中,通常原子序数越靠前的金属还原性越强(Al>Cr>Co),即氧优先与Al发生选择性氧化反应,在该界面处形成以α-Al2O3为主要氧化物的TGO层(黑色)。随热震次数增加,由于Al不断被消耗,在BC界面处形成贫Al带,过剩的Co、Cr与氧继续发生氧化反应形成颜色较浅的灰色TGO氧化层。灰色TGO层中O、Al、Cr和Co含量分别为39.87at%、30.63at%、8.56at%和20.94at%。与黑色TGO层相比,其Al含量降低了 15.34at%,Cr和 Co含量分别提高了4.62at%和9.47 at%。如图1(b)所示,100次热震后其灰色TGO局部快速向TC中生长,导致TGO层凹凸不平。而以α-Al2O3为主要氧化物的黑色TGO层则生长缓慢。如图1(c)所示,经 200次热震,黑色TGO层厚度几乎不变,而纵向快速生长的灰色TGO开始沿BC/TC边界横向生长,灰色TOG层的平均厚度约为5.2 μm。当热震次数增至300次,如图1(d)所示,灰色TGO厚度进一步增厚、但厚度较为均匀,其厚度约为6.2 μm。热震次数从200次增加到300次,灰色TGO层仅增加1 μm,增速较慢,这与已形成的连续氧化物组成的薄膜阻碍了氧气与粘结层的接触以及 Co、Cr不断被消耗等有关[16]。当以致密的α-Al2O3氧化物为主时,TGO层起到隔断氧与 BC延缓氧化反应的良好保护作用;而当以Cr、Co氧化物为主时,较为稀疏的尖晶石结构易形成孔隙,即灰色 TGO层为稀疏层,故当灰色 TGO层增加到一定厚度时,不但失去对BC/TC界面延缓氧化的保护作用,还会成为TBCs失效的根本原因[17]。

2.1.2 陶瓷层孔隙变化及微裂纹的形成

图3为不同热震次数TBCs试片TC的SEM照片。由图3(a)可知,原始TBCs试片的TC中较均匀地分布着大小不一的孔隙,其中最大孔隙横向和纵向尺寸分别约为35和20 μm,利用灰度法测定其孔隙率约为8%。50次热震后(图3(b))其孔隙大小的整体变化并不明显,最大孔隙横向和纵向尺寸分别约为50和30 μm,孔隙率增至11%。100次热震后(图3(c)),孔隙在整体上增大较为明显,且一些大孔隙与其周围小孔隙融合在一起,不均匀性增大,但无明显横向裂纹产生,其孔隙率约为 16%。200次热震后(图3(d)),孔隙不断增大,且大孔隙间形成连贯的横向裂纹甚至贯通,最大孔洞的横向尺寸>100 μm,纵向尺寸>40 μm,孔隙率也增加到 44%。当热震达到300次,孔隙与横向裂纹(图3(e))进一步扩大,局部形成贯穿TC的纵向裂纹(图3(f),孔隙率50%)。

2.2 水浸超声法宏观检测

根据上述实验结果和图2中TGO的增厚规律,选取热震0、50、200次以及涂层内部出现较大缺陷的300次热震试片进行水浸超声检测。图4为200次及300次热震试片的外观形貌。由图4可以看出,热震200次的试片外观完好,无明显缺陷;热震300次的试片表面中心位置有较为明显的脱落现象,边缘位置有大块“月牙形”陶瓷脱落,且试片表面存在横向连贯裂纹。

由于本实验所用 TBCs试片具有双层结构(TC和BC),且热震过程中TC/BC界面有TGO生成。因此,为准确地检测出各层组织结构在热震过程中的演变规律,需要从不同方向获得超声信号反馈信息。本实验采用如图5中a所示的从垂直TC方向入射超声波至BC反射获得超声信号和图5中b所示的从垂直基体方向入射超声波至 BC/TC界面(即TGO层)反射获得超声信号的反射法,以及图5中c所示的从垂直 TC方向入射超声波穿透涂层试片后获得超声信号方法的透射法相结合的方法对 TBCs试片进行水浸超声检测。影像中超声回波幅值(AMP)大小用分贝(dB)或接收信号幅值百分比(%)来衡量。根据试片材料的物理参数及厚度规定,内部组织均匀,对超声波信号无阻碍或阻碍很小时所获得的反馈信号幅值AMP的分贝为0或为100%。以透射波为例,超声波若遇到材质均匀无缺陷的样品,则衰减较小,幅值较大;若样品内部出现缺陷,则透射波衰减较为严重,幅值较小。对于多孔材料,内部孔隙或表面破损导致的材料实际厚度减小,则透射波衰减较小,幅值较大。

图3 不同热震次数热障涂层试片中陶瓷层的孔隙及微裂纹的SEM照片Fig.3 Pore and microcrack morphology (SEM) of TC after different thermal shocks

图4 不同热震次数热障涂层试片外观形貌照片Fig.4 Appearance and morphology of thermal barrier coatings affer different thermal shocks

图5 水浸超声检测方法示意图Fig.5 Schematic diagram of water immersion ultrasound detection method

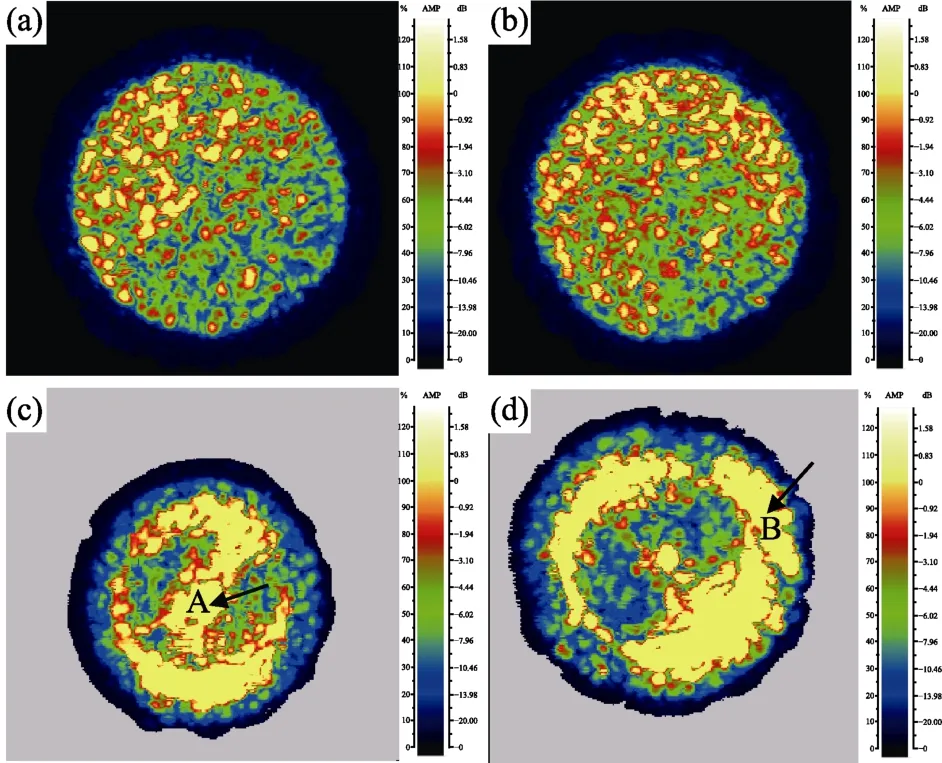

图6 不同热震试片反射回波信号影像图(垂直TC方向入射)Fig.6 Reflected echo signal image of thermal shock specimens (incident in the vertical TC direction)

图6为图5中a所示的反射法获得的超声回波信号影像,该影像主要反映TC与TGO组织结构演变。由于超声波在试片边缘处会产生衍射导致影像失真,因此边缘处为模糊深蓝色区域。由图6(a)所示的原始涂层试片的回波信号影像可知,不同分贝的回波信号影像呈粒状均匀分布,其中dB为0,即APM 幅值无衰减的粒状影像约占 15%;dB为(-6.02±3),即 APM 幅值衰减 50%的粒状影像约占75%。这表明,当原始涂层试片TC中较均匀分布着横向尺寸小于35 μm、孔隙率低于8%的孔隙时,其大部分孔隙作为缺陷吸收超声波而使反射波衰减50%,但因个别孔隙偏大使实际厚度有所减小有助于超声波的传播,导致局部反射波无衰减甚至强度更大。由于其孔隙分布较均匀,故影像中不同分贝的信号分布也较均匀。50次热震后的回波信号影像如图6(b)所示,与原始试片相比,dB为0的粒状影像面积有所增加(约占 20%),影像中不同分贝的信号分布依旧较均匀。从上述实验结果可知,50次热震后在BC/TC界面所生成的TGO层为连续致密、以α-Al2O3为主的热生长氧化物(厚度约为1.8 μm),该 TGO层的生成增加了涂层的厚度,由此将导致反射波衰减程度有所增大;而 TC中孔隙尺寸略有增大,孔隙率由原始试片的8%增加到11%,这将使涂层实际厚度有所减小导致回波幅值增大。两者共同作用中孔隙的变化占主导地位,其纵向尺寸最大可达50 μm,而TGO的平均厚度<2 μm,故影像中dB为0的信号略有增多。随着热震次数继续增加,TC孔隙尺寸及孔隙率增大趋势明显,且大孔隙之间贯穿、周围伴有裂纹形成;而以Co、Cr为主要氧化物的疏松结构灰色 TGO层快速生长使 TGO增厚、分层。经200次热震的回波信号影像如图6(c)所示,与50次热震试片相比试片整体影像尺寸收缩,dB<-20的信号影像面积明显增多,dB为(0.8±0.8)(APM>100%)的回波信号则连成片状不均匀分布(约占45%),APM幅度整体衰减增大。这是由于,一方面因其灰色TGO层厚度增至5.2 μm,导致反射波衰减程度较大使整体回波信号幅值 APM 减小,影像中蓝色区域由边缘处向内收缩;另一方面大孔隙间形成连贯的横向裂纹(最大孔隙的横向尺寸为100 μm)、孔隙率增至44%,使涂层实际厚度大幅减小,导致幅值较强的反射波信号在影像中连接成片状分布,如图6(c)中箭头 A所示,致使 200次热震涂层试片的回波信号影像分布极不均匀。经300次热震,TC大孔隙之间进一步贯穿、沿BC/TC界面横向生长与垂直BC/TC界面纵向生长的裂纹形成、扩展(如图3(e)),孔隙率高达50%以上,实际厚度的大幅减小使回波影像中 dB为(0.8±0.8)的片状区域进一步扩大;而灰色TGO厚度虽然进一步增至6.2 μm,但其增厚缓慢,且更为均匀,APM 整体衰减幅度没有明显增大,如图6(d)所示。

由此可知,当回波信号的幅值 dB<0,即 APM衰减程度较小,其影像多呈颗粒状均匀分布,表明TC中孔隙整体尺寸较小,涂层组织结构较均匀,涂层服役状态良好;当影像中幅值dB>0的区域连成片状分布,表明 TC中孔隙增大、扩展,局部连通形成较大裂纹甚至贯穿整个涂层,也说明涂层即将失效或已经失效。从如图6(d)中箭头B所示的涂层外部脱落部分显示出明显的“月牙形”回波影像也证明了这一点。

图7为图5中b所示的反射法获得的超声回波信号影像。由于镍基合金具有良好的抗热疲劳性能,它在热震过程中所受影响较小,故该影像主要反映涂层试片 BC和 TGO层组织结构演变。从图7(a)所示的原始涂层试片的回波信号影像可知,其影像中近90%面积的dB为0,局部夹杂着dB为(-6±2.5)的绿色影像(约占5%)。即APM幅值几乎无衰减,且影像中回波信号成片状均匀分布。为了完整反映BC组织结构,超声波穿过BC,其回波信号部分反映了近BC/TC界面处的TC组织。因此该结果表明BC与近BC/TC界面处TC组织均匀,且缺陷极小。50次热震影像如图7(b)所示,与原始涂层试片影像(图7(a))相比,dB为0的片状影像面积迅速减小(约占25%),dB为(-6±2.5)的面积增大(约占75%),表明厚度约为1.8 μm的连续致密TGO(以α-Al2O3为主)层对回波信号有一定的阻碍作用,APM 衰减约50%。但影像中回波信号强弱分布依旧相对均匀。200次热震的影响如图7(c)所示,其影像中dB<-14的面积大幅增加,约占总面积的30%,而dB为0的面积不足 40%。一方面由于灰色 TGO层增厚至5.2 μm、且各处厚度不均匀,使反射波衰减程度较大;疏松多孔的尖晶石结构存在大量缺陷对超声波吸收较强导致反射波衰减严重。300次热震的影像如图7(d) 所示,其影像中dB<-14的面积进一步增加,APM衰减约80%,约占总面积的35%,而60%的面积被dB>0占据,中间夹杂着dB为-6的面积不足5%。尽管灰色TGO层整体厚度较200次热震进一步增大(至 6.2 μm),这也将导致反射波传播受阻程度进一步增大,回波幅值整体进一步减小。但由于反射波要穿过近BC/TC界面处的TC一定深度后反射,因此在一定程度上反映了部分厚度 TC的组织结构。此条件下近BC/TC界面处已形成横向贯穿的大孔隙(如图3(f)),在TC中有大量的垂直裂纹形成并扩展至试片表面,而且表面涂层部分脱落,薄厚分布极其不均匀。真实厚度的减小对反射波衰减也更小,故部分区域其幅值反而增大。体现在影像中为深蓝色区域向内收缩,黄色区域集中分布;涂层边缘脱落部位的“月牙形” (图7(d)中箭头 B所示)因其直接裸露BC导致回波幅值增强,dB>0,在影像中易识别。该结果更能体现出占主导地位的TGO层组织结构演变。

图7 热震试片反射回波信号影像图(垂直基体方向)Fig.7 Reflected echo signal images of thermal shock specimens (incident in the vertical TC direction)

图8 热震试片透射回波信号影像图(垂直TC方向)Fig.8 Transmittance echo signal images of thermal shock specimens (incident perpendicular to the TC direction)

图8为图5中c透射法获得的超声回波信号影像。图8(a)所示的原始涂层试片的透射影像和反射影像相似,影像中近 95%面积的 dB 为(-0.9±0.9),即透射波AMP衰减约10%,且分布均匀。从图8(b)所示的50次热震的影像可知,BC/TC界面所形成的连续致密TGO层对超声波传播的阻碍作用占主导,而因BC孔隙尺寸及孔隙率有所增大导致实际涂层厚度减小使回波信号幅值增大的作用反而降为次要,故影像以近 80%面积被 dB为(-6±2.5)所占据(AMP衰减50%),但整体分布依旧较均匀。200次热震后,一方面较厚的 TGO层使超声波衰减程度增大,导致影像中幅值较小的区域扩大;另一方面孔隙增大与贯通以及孔隙率的增大,反而减少了透射波的衰减;两者叠加作用,反映在影像图8(c)中则为近70%面积被 dB 为(-6±2.5)占据,30%面积被 dB 为(-0.9±0.9)占据,黄色、绿色区域成片状不均匀分布。300次热震后,由于TGO层整体厚度进一步增大以及TC中横向贯穿的孔隙与大量垂直BC/TC纵向裂纹的连通,导致回波信号幅值大小分明。其中,dB为(-0.9±0.9)的黄色、红色区域连城环状分布,其面积约占60%;环间分布着幅值较小的面积占40%,dB 为(-8±4)的蓝、绿区域,如图8(d)所示。此外图8(d)中箭头A所示的中心黄色圆点和箭头B所示的“月牙形”黄色区域,其 dB>0,即脱落的涂层部位因裸露 BC甚至基体导致透射波幅值 APM 超过100%。

3 结论

1) 利用水浸超声反射法从垂直陶瓷层方向入射超声波至粘接层反射所获得的回波信号影像反映了热震过程中陶瓷层与 TGO组织结构演变,而从垂直基底方向入射至粘接层/陶瓷层界面处反射所获得的回波信号影像反映的是粘结层、TGO层与部分陶瓷层组织结构演变。

2) 利用水浸超声透射法从垂直陶瓷层方向入射超声波透射试片所获得的回波信号影像综合反映热震过程中整个涂层的组织结构演变。同样可根据影像中强度分布情况判定涂层的失效程度。

3) 当陶瓷层内部的孔隙率<11%、孔隙横向尺寸<50 μm,以及 TGO 厚度<1.8 μm 时,回波信号影像呈粒状均匀分布,涂层处于良好状态。

4) 当陶瓷层内部的孔隙率>44%、孔隙横向尺寸>100 μm,以及TGO厚度>6.2 μm时,回波信号影像分布极不均匀,预示着涂层即将失效或已失效。

5) 水浸超声反射法和透射法都能比较直观地通过回波信号幅值所形成的影像较准确地反映热障涂层内部组织结构的变化,是一种对热障涂层内部缺陷进行无损检测较为科学的方法。