弧形弹簧减振飞轮总成关键技术的创新与应用

2019-12-26韩天宇胡江平

韩天宇 胡江平

(1.南京航空航天大学,江苏 南京 210001;2.湖北三环离合器有限公司,湖北 黄石 435000)

一、项目背景

随着CVT(机械式无极变速器)和DCT(湿式双离合器变速器)技术的应用,传统离合器总成已经无法满足越来越高的减振降噪要求。能够有效减振降噪的飞轮减振技术应运而生,但是在国内这种技术还是空白。为了突破国外技术垄断,打造自主核心技术,实现国产代替进口,及时满足国内CVT机械式无极变速器和DCT 湿式双离合器变速器车型市场的需求,湖北三环离合器有限公司研发了弧形弹簧减振飞轮总成项目。[1]

弧形弹簧减振飞轮总成需要解决的关键技术问题主要有:(1)结构紧凑轻量化设计;(2)弧形弹簧结构尺寸设计和生产工艺;(3)润滑脂的选取及密封;(4)盖盘与主飞轮体焊接可靠性;(5)薄壁零件加工精度等问题。

弧形弹簧减振飞轮总成结合国外飞轮减振技术的发展趋势和国内市场的需求,围绕上述关键技术问题展开研究并形成弧形弹簧减振飞轮总成技术。总体思路如下:(1)提出紧凑型轻量化一体化结构技术,将传统离合器减振系统与单质量飞轮进行结构设计整合,突破空间布局局限性,实现紧凑轻量化设计。(2)提出大扭转角低刚度弧形弹簧减振技术,采用弧形结构代替圆柱结构,实现减振弹簧大转角低刚度设计。(3)提出独立阻尼系统预减振技术,实现二级减振。(4)提出激光焊接工艺技术,解决焊接可靠性,保证密封性。(5)通过不同润滑脂的试验验证,确定满足要求的润滑脂型号,解决弧形弹簧高温磨损问题。采用上述技术构建的弧形弹簧减振飞轮总成在主要技术指标方面达到了同类产品的国际先进水平。[2]

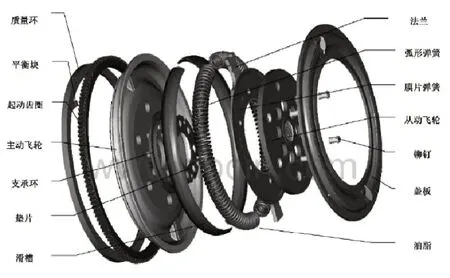

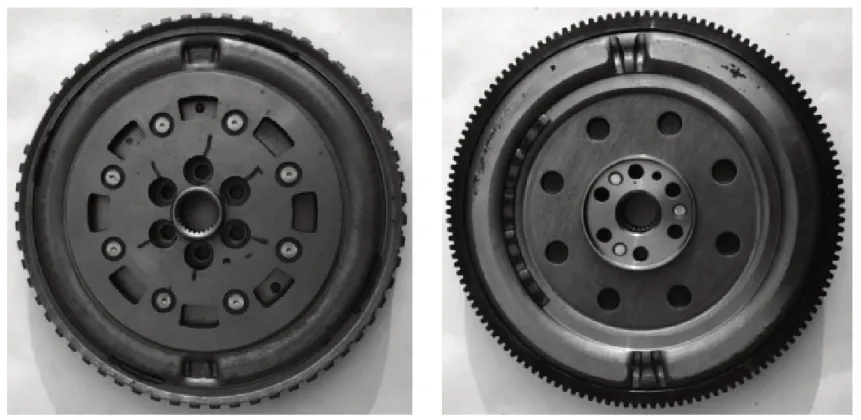

弧形弹簧减振飞轮总成主要由质量环、起动齿圈、主动飞轮总成、滑槽、弧形弹簧、法兰、从动飞轮总成、盖板、油脂等零部件组成。总结构如图1 所示,产品实物如图2所示。

图1 弧形弹簧减振飞轮总成结构图

图2 弧形弹簧减振飞轮总成实物图

二、关键技术

(1)紧凑型轻量化一体化结构技术。对传统离合器减振系统与单质量飞轮进行结构设计整合,节省轴向空间,减轻飞轮减振器重量。

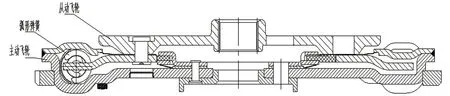

针对单质量飞轮与传统离合器(如图3所示)空间布局的局限性以及重量较重等问题,提出紧凑型轻量化一体化结构技术,突破传统离合器减振器空间布局的局限性,将传统离合器减振系统与单质量飞轮进行结构设计整合。[3]

新结构技术的飞轮总成(如图4所示)既包含了单质量飞轮与传统离合器的传扭、减振功能,而且在保证产品质量的前提下,进行轻量化处理,在空间布局上更为紧凑,节省轴向空间。如发动机扭矩210Nm(1.5T)车型,传统飞轮及离合器重量为13kg左右,而新型弧形弹簧减振飞轮总成重量约10kg,重量减轻23%。

(2)大扭转角低刚度弧形弹簧减振技术。在飞轮与连接变速器的部分采用减振设计,通过弧形弹簧减振系统衰减发动机的不规则扭转振动,减振效果显著。

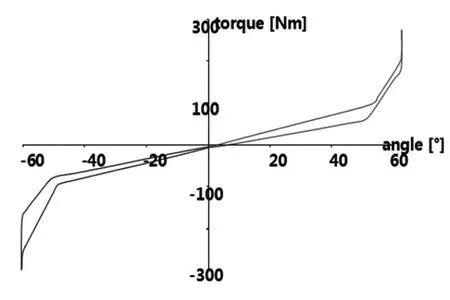

传统离合器总成及其减振弹簧机构(如图5、图6所示),减振弹簧为圆柱形弹簧。弹簧材料一般为55CrSI,许用应力不超过850MPa。弹簧自由长度根据弹簧型腔设计一般有20~40mm,这种圆柱形弹簧扭转角度较小(如图7所示),一般在15°~25°,减振效果不明显。

图3 传统离合器总成及单质量飞轮总成装配视图

图4 弧形弹簧减振飞轮总成装配视图

图5 传统离合器总成图

图6 传统离合器总成减振弹簧结构图

图7 传统离合器总成减振曲线图

图8 弧形弹簧减振飞轮总成图

图9 弧形弹簧结构图

图10 弧形弹簧减振飞轮总成减振曲线图

弧形弹簧减振飞轮总成弧形弹簧结构(如图8、图9 所示),弹簧呈弧形状,与主动飞轮型腔吻合。弹簧材料一般为SWOSC-V,许用应力不超过1000MPa,该材料强度更高,可靠性更好。弧形弹簧自由角度156°~162°,扭转角度较大(如图10 所示),一般可达到50°~70°,在传递同等扭矩时,弧形弹簧减振飞轮因为扭转角度大,刚度可以做的更低,减振效果更加显著。[4]

(3)独立阻尼系统预减振技术。通过独立阻尼系统设计,以及对弹簧材料、制造工艺等改进,有效降低发动机怠速运转过程中振动的幅值,提高整车NVH的舒适性。

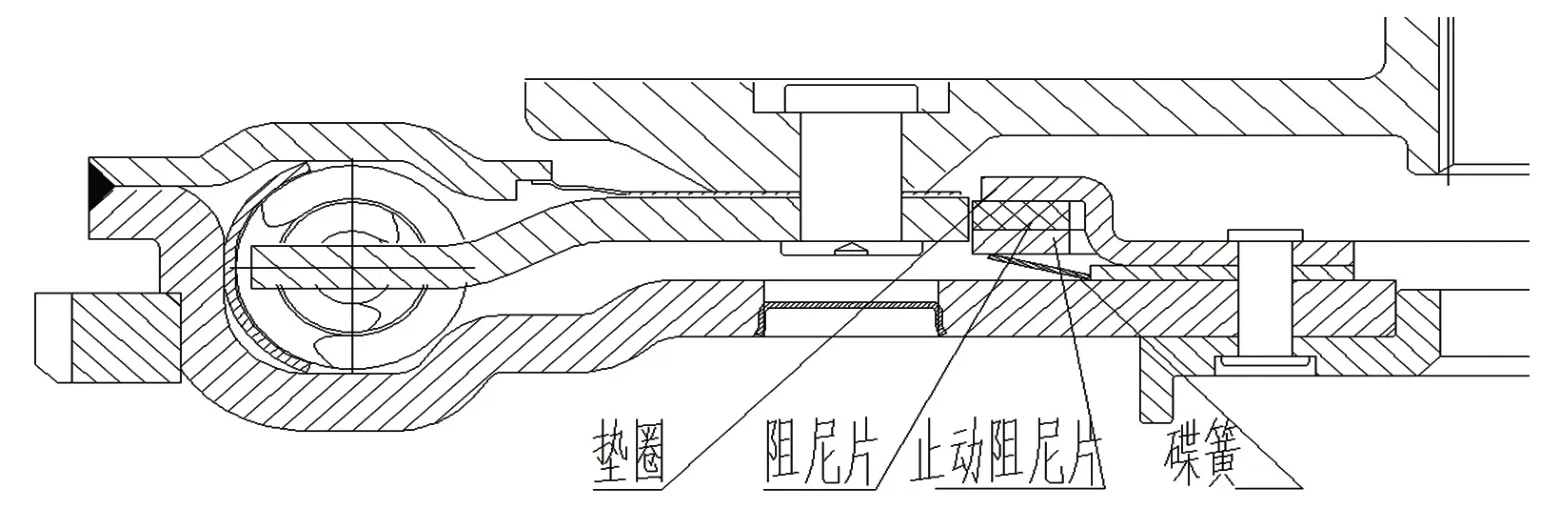

为了保证弧形弹簧减振飞轮总成有更好的隔震效果,在飞轮总成整个减振区间增加独立阻尼系统(如图11所示)。独立阻尼系统主要由垫圈、阻尼片、止动阻尼片、碟簧组成(如图12所示),其中垫圈和止动阻尼片材料为SPHE 钢件,阻尼片材料为PA66 尼龙件,碟簧材料为65Mn。碟簧的功能是提供稳定的轴向压力,轴向压力作用在止动阻尼片上,使止动阻尼片和垫圈一起将阻尼片压紧;阻尼片与法兰之间是齿啮合,当法兰相对于主动飞轮旋转时,会带动阻尼片一起旋转;垫圈和止动阻尼片与主动飞轮铆接在一起,当阻尼片转动时,会与垫圈及止动阻尼片形成相对运动而产生摩擦力,这种摩擦力就是阻尼。[5]

图12 独立阻尼系统结构放大示意图

图13 弧形弹簧减振飞轮总成减振特性曲线图

图14 焊接位置示意图

图13 是弧形弹簧减振飞轮总成的减振特性曲线图,扭转检测过程中来回压缩弧形弹簧形成曲线中的进程和回程,进程与回程的差值就是阻尼。阻尼的产生主要由阻尼系统中阻尼片与垫圈和止动阻尼片的摩擦产生。

阻尼跟摩擦面积、摩擦副中两零件的摩擦系数及轴向压力有关,而这3 个因素可以在零件设计中进行量化控制,从而保证阻尼系统的稳定性、可靠性,进而能够有效降低发动机怠速运转过程中振动的幅值,提高整车NVH舒适性。

(4)激光焊接工艺技术。在弧形弹簧飞轮减振器总成中采用激光焊接工艺,有效解决了盖盘与主飞轮体间的密封问题。[6]

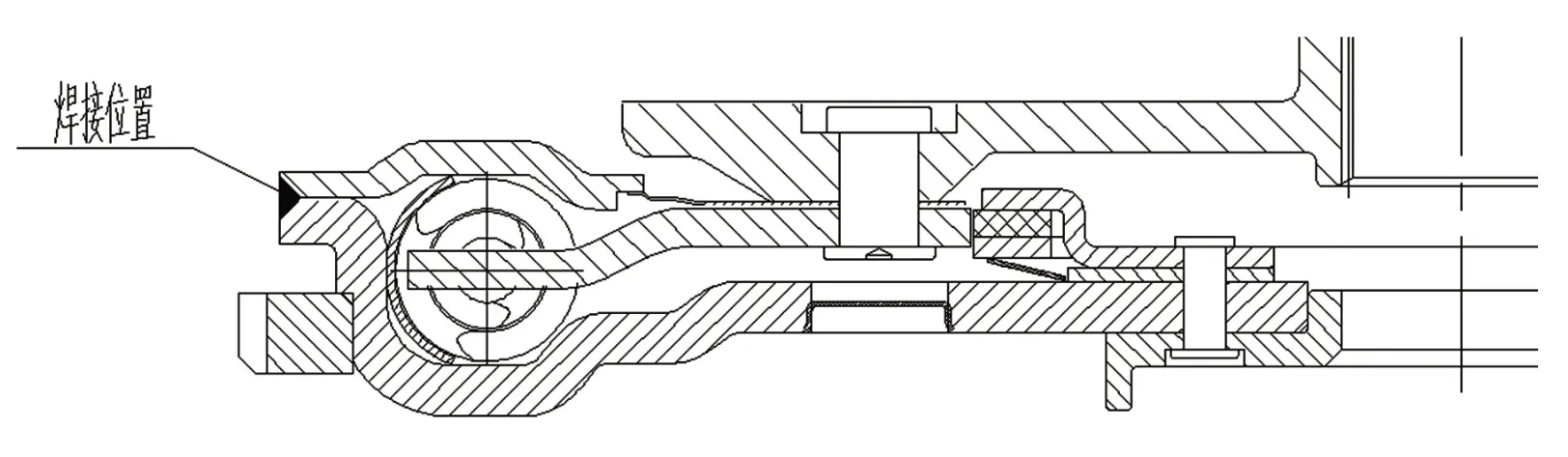

为了保证主动飞轮与盖板焊接(如图14 所示)的可靠性与密封性,把原来的氩弧焊接调整为激光焊接。

图16 氩弧焊接开焊示意图

原来的氩弧焊接表面温度在4000摄氏度以上,时间节拍120秒/件,焊接速度慢,导致零件长时间处在高温中,产生较大变形,影响产品质量,焊接效果如图15所示。同时,受焊接过程零件坡口角度影响,导致焊接溶液无法与母材融合,形成虚焊,在整车运行过程中会开裂,产生质量事故(如图16所示)。

图17 激光焊接局部示意图

图18 激光焊接剖开熔深示意图

激光焊接表面温度在3000~4000 摄氏度,时间节拍30 秒/件,焊接速度快,零件冷却速度快,热影响区域小,焊接过程中零件变形小,焊接效果如图17 所示。同时,焊接过程中没有其他元素成分加入,纯粹是两焊接母材自熔后形成一个整体,强度高,目前激光焊的熔深一般能达到3.5~4.0mm(如图18 所示),完全满足飞轮使用可靠性要求。

三、与当前国内外同类技术的主要参数、效果和市场竞争力对比

(1)采用上述弧形弹簧减振飞轮总成技术研制开发出的230 规格飞轮减振器产品(如图2 所示),经湖北省机动车辆及零部件质量监督检验站测试,主要性能参数指标达到国际同类产品质量水平,具体对比数据如表1。

表1 与当前国外同类技术的主要参数对比数据

图19 传统离合器在3档WOT工况NVH测试曲线图

图20 弧形弹簧减振飞轮总成在3档WOT工况NVH测试曲线图

(2)弧形弹簧减振飞轮总成与传统离合器总成减振效果对比。

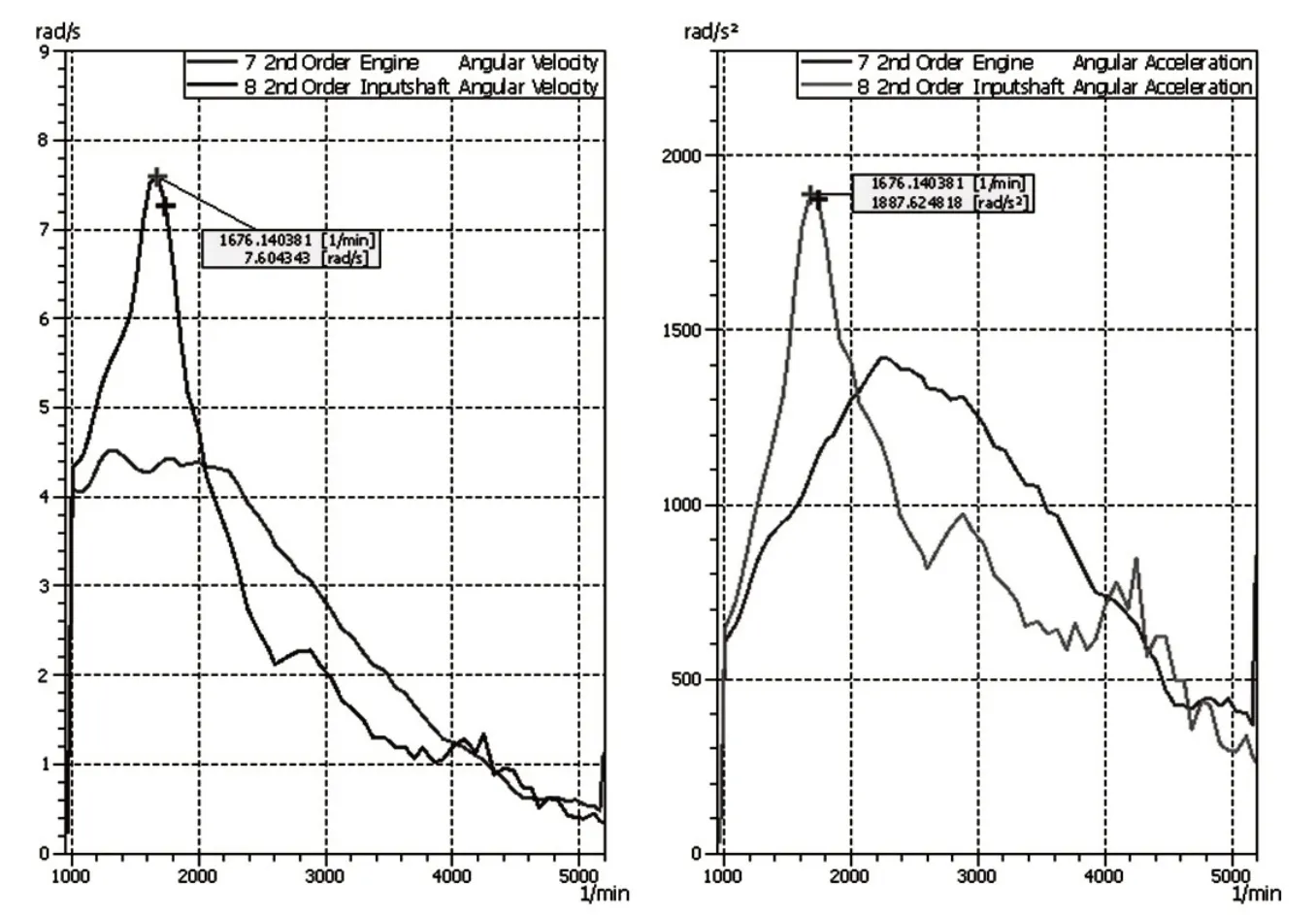

图19是传统离合器在3档WOT工况NVH测试情况,通过离合器减振后变速箱输入轴角加速度最大1887.6rad/s2,在发动机2000rpm~3500rpm 区间隔震率最大达到40%。[7]

图20 是弧形弹簧减振飞轮总成在3 档WOT 工况NVH测试情况,通过弧形弹簧减振后变速箱输入轴角加速度最大392.4rad/s2,在发动机800rpm~4500rpm区间隔震率最大达到81%。

(3)市场竞争力对比。弧形弹簧减振飞轮总成项目填补了国内空白,其主要技术达到了同类产品的国际先进水平,实现了进口替代。近几年在重庆渝安淮海动力有限公司等单位进行了大量的装机使用,取得了良好的经济效益和社会效益,市场前景广阔。[8]

四、结语

弧形弹簧减振飞轮总成技术系列产品基本能满足市场上大部分车型需求,装车效果良好,但在有些对减振要求更高的部分车型应用中该技术适应性还有待提高。例如在格特拉克7DCT300 变速箱应用环境中,由于这款变速箱采用轻量化设计,各档位齿轮重量轻,惯量小,导致整个变速箱对发动机端传递来的振动非常敏感。该款变速箱通过弧形弹簧减振飞轮减振后的角加速度要求小于250rad/s2,否则会产生变速箱齿轮敲击,而现有的弧形弹簧减振飞轮总成技术只能达到角加速度小于400 rad/s2。目前真正能解决这个问题的产品只有带偏心摆结构的双质量飞轮,这种带有偏心摆结构的双质量飞轮目前还在研发中。

随着汽车行业的快速发展,尤其是CVT、DCT变速器技术在国内的广泛应用,必将对减振降噪(NVH)提出更高的要求。为了满足市场上这些新的需求,研究基于弧形弹簧减振飞轮总成技术的偏心摆结构双质量飞轮及带有扭矩保护结构等其他结构的双质量飞轮技术将是公司未来的研究发展方向。