精密金属零件锈蚀原因与防锈措施*

2019-12-26

西安大医集团有限公司 西安 710016

1 研究背景

精密金属零件是精密设备、仪器中不可或缺的组成部分,在承载、传递运动和精度,以及防护等方面起重要作用。零件具有优良的机械性能是可靠工作的前提,但在工程应用中,经常可以看到金属零件锈蚀、腐蚀等情况,这对零件的工作性能及外观会产生严重影响,尤其是对精密金属零件而言。

通常将金属和周围介质发生化学或电化学反应而产生的破坏称为锈蚀,锈蚀会影响运动副的运动灵活性,加剧磨损,降低精度,严重时会使设备卡死,进而造成损坏。锈蚀还会导致静态配合副锈死,无法完整拆卸。外观件锈蚀则会影响产品品质。

为了获得可靠的工作性能和完整的使用寿命,需要对精密金属零件的锈蚀原因进行分析,进而提出防锈措施。

2 精密金属零件锈蚀原因分析

精密金属零件锈蚀的主要原因是化学腐蚀和电化学腐蚀,以电化学腐蚀为主。电化学腐蚀指金属表面与电解质溶液接触,发生电化学反应,使金属离子化,或生成氧化物、氢氧化物,从而导致材料变质。电化学腐蚀的发生有三个必要条件。第一,金属各部分存在电极电位差。第二,具有电极电位差的各部分金属被导电体连接。第三,具有电极电位差的各部分金属处于互相连通的电解液中[1]。

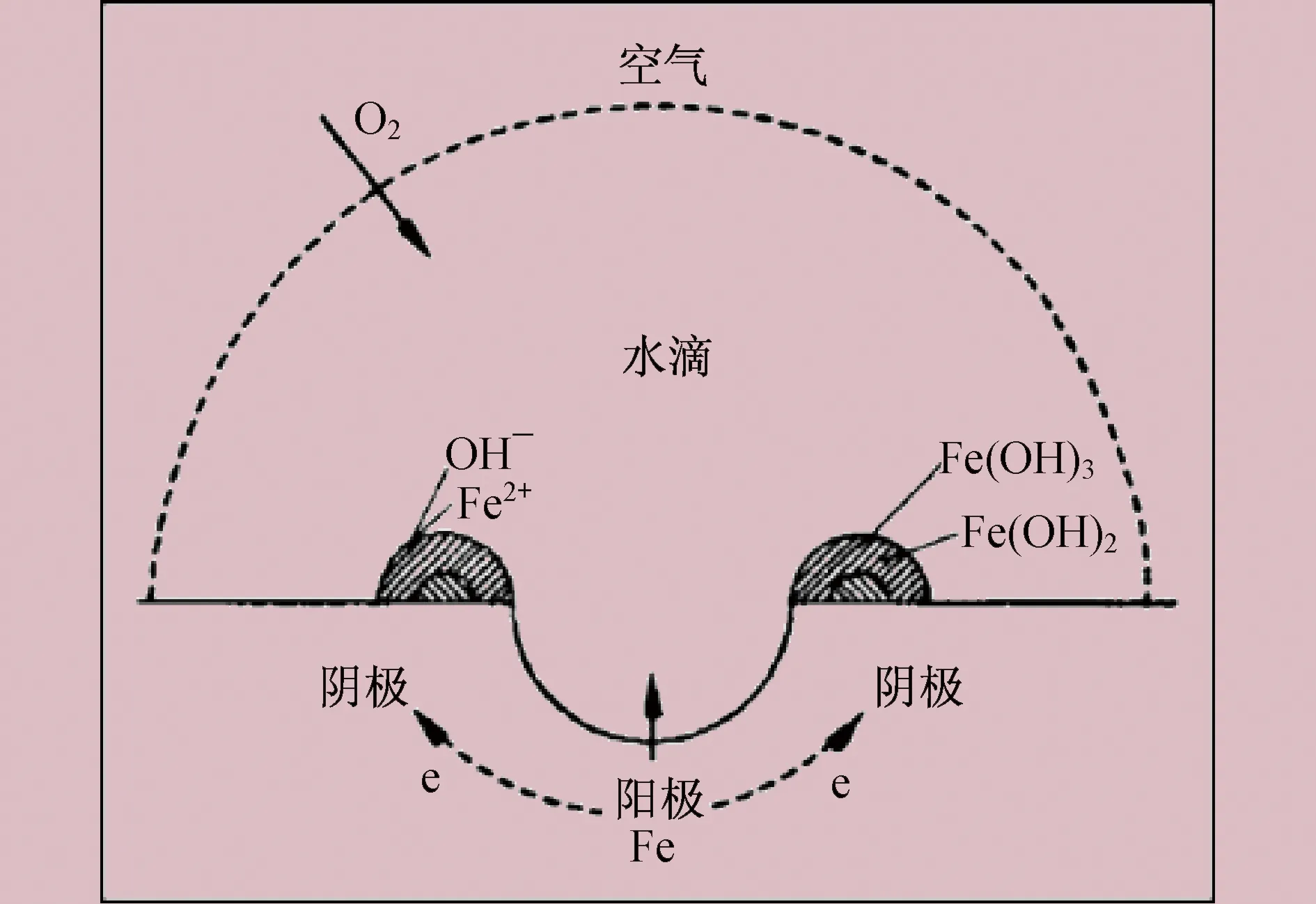

常用的金属材料有Fe、Al、Cu、Mg、Ti及其合金等,其中Fe占比最大,其电化学腐蚀过程如图1所示。电化学腐蚀过程由阳极反应、电子流动、阴极反应三个阶段组成。Fe的电极电位低,通常构成负极,在电化学反应过程中不断失去电子被氧化。促进Fe锈蚀的主要原因如下:① 存在离子化合物NaCl;② 存在酸性污染物酸雨;③ 高温加快化学反应;④ 刮擦或凹凸扭曲表面,增大接触面积;⑤ Fe的纯度高;⑥ 环境湿度大[2]。

图1 Fe电化学腐蚀过程

3 精密金属零件防锈措施

为使精密金属零件在工作环境中保持稳定的工作性能及表面质量,对处于高温、高湿、腐蚀性气体或液体环境中的精密金属零件,要采取可靠的防锈措施。在保证精密金属零件结构强度等其它机械性能的前提下,优先选用抗腐蚀性能强的材料。在进行防锈处理前,需要加强预处理,如碱洗、酸洗、喷砂等,彻底除油,并去除氧化层,以增大防锈层的附着力。根据材质、所处工作环境等选择合理的表面处理措施。对于黑色金属,常用的防锈措施有油漆、表面发黑、表面发蓝、镀有色金属、钝化等。对于有色金属,常用的防锈措施是阳极氧化。

喷涂油漆是针对零件裸露外表面最为常用的防锈手段,常用的防锈油漆是富锌环氧防锈漆。根据金属腐蚀的电化学原理,富锌环氧防锈漆选用化学活性颜料Zn粉。Zn的电极电位为0.762 3 V,Fe的电极电位为-0.409 V,在形成腐蚀原电池时,Zn的活动电位较低,充当阳极牺牲,将Fe推到阴极的位置隐蔽起来,使其避免失去电子,从而达到防腐蚀的目的[3]。富锌环氧防锈漆作为底漆喷涂在精密金属零件表面。精密金属零件经过喷砂等除油、除锈工艺后,在规定的时间内进行底漆喷涂,一般要求间隔不长于4 h。最后进行中间油漆及面漆喷涂。

表面发黑、发蓝是黑色金属最为简单有效的表面处理工艺之一,是机械零件生产中不可缺少的防护技术。应用这一技术,可以在金属表面生成一层极薄的致密氧化层,厚度一般为0.5~1.5 μm,不影响配合尺寸。表面发黑、发蓝在精密配合面或尺寸偏差控制较为严格的精密金属零件中使用较多。发黑或发蓝具有防锈蚀、装饰、润滑及消除淬火应力的作用。通常而言,在约550 ℃高温下氧化成的Fe3O4呈天蓝色,称为发蓝,常应用于兵器工业;在约130 ℃温度下氧化成的Fe3O4呈暗黑色,称为发黑,常应用于民用产业[4-5]。

钝化指利用氧化介质在金属表面形成一层致密的金属氧化层,以隔离外界腐蚀介质,起到防锈的目的[6]。钝化是增强不锈钢抗腐蚀性能的一个重要手段。镀铬和阳极氧化生成的保护膜层呈多孔型,钝化后可以在多孔表面生成致密的保护层,防止腐蚀介质穿过表面多孔结构腐蚀基体[7]。

镀有色金属是一种常见的保护黑色金属材料的表面处理手段,常用的镀层材料有Cr、Zn、Ni、Cu、Ag及其合金等。其中,镀镍层、镀锌层、镀铬层是最常用的三大镀层。对Fe、Zn合金等而言,Cr及其组合镀层属于阴极镀层,对基体金属材料仅起机械保护作用。这一原理类似于喷涂油漆,与发黑、发蓝、阳极氧化等工艺不同。镀铬可以提高精密金属零件表面硬度及耐磨性,同时也会产生孔系、裂纹等缺陷[8],这在多数镀铬零件中都应极力避免。当然,另一方面,产生孔系这一特性也可以在一些场合加以利用。如对于一些低应力配合副,通常进行扩孔工艺,将镀铬零件置于电解液中进行短时间阳极处理,使零件表面原有Cr层形成网状沟纹或点状孔隙,获得均匀的孔系,以便于存储润滑油,提高耐磨性、耐久性,延长使用寿命[9]。

镀锌是保护黑色金属材料的主要方法之一,包括热镀、电镀、金属喷镀、机械镀锌等工艺。其中,热镀锌是保护钢材免受腐蚀最有效、最经济的方法[10]。在全世界Zn需求总量中,40%~50%的Zn用于生产镀锌钢。镀锌钢成品中,约1/3用于热镀锌。

阳极氧化生成的是一层多孔型氧化膜,其结构由接触金属基体的阻挡层和表面的多孔层两部分组成。不同于电镀建立在金属外表面,阳极氧化反应在Al2O3和Al界面向Al的内部生长,因此阳极氧化不会对精密金属零件尺寸造成较大影响[11]。阳极氧化应用最多的基体材料是Al合金、Ti合金等。随着对不锈钢防锈防蚀性能要求的提高,阳极氧化在不锈钢表面处理中也得到了应用[12]。

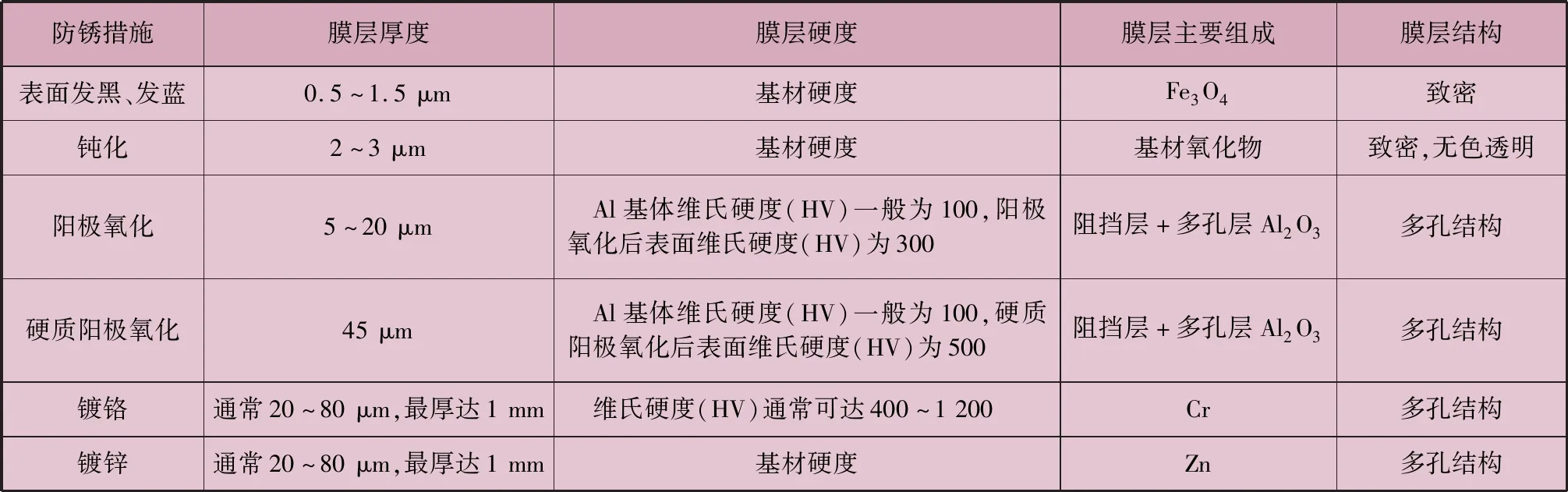

常用的精密金属零件防锈措施比较见表1。

表1 精密金属零件防锈措施比较

4 清洁装配对防锈的意义

精密金属零件虽然采取了防锈措施,但是在使用过程中仍会发生锈蚀,一个主要原因就是装配环节不清洁,为精密金属零件的电化学腐蚀创造了条件。装配前零件未彻底清洗,存留切削液,装配过程中汗液粘附在零件上,这些行为都会造成精密金属零件在使用过程中快速锈蚀。由此可见,精密金属零件在进入装配环节后,要保证零件自身的清洁及装配过程的清洁。精密金属零件装配前的清洗介质主要有无水酒精、汽油、煤油等,清洗方式有超声清洗、清洗池手洗等。装配过程中需要穿工作服,戴手套,避免汗液粘附在精密金属零件上。

5 精密金属零件防锈应用实例

在一款放疗设备中,钴源匣是关键零部件,由两部分组成,中部采用销钉定位,螺钉连接。安装钴源需要在水下进行,由于结构密封,有残留水汽无法排出,环境非常潮湿。钴源具有持续放射能力,辐射热使零件处于约70 ℃的工作环境中。钴源匣长期处于潮湿、闷热的工作环境中,极易锈蚀。钴源匣锈蚀,会影响设备精度,加大拆卸维护的难度。一旦配合面锈蚀,将导致无法取出更换钴源,进而会使设备报废,因此钴源匣的防锈非常重要。

钴源匣在工作中所受外载荷非常小,可以忽略,一般金属结构件便可满足机械强度要求,因此选择材料时重点考虑防锈问题。由于所处环境温度达到70 ℃,因此不宜采用Al合金、Ti合金等热膨胀系数大的材料,进而避免温升造成零件变形和配合胀紧。优先选用不锈钢作为钴源匣的主体材料,并强化温湿环境下不锈钢的防锈能力。钴源匣精加工完毕后,对钴源匣进行彻底清洗,要求采用超声水洗,彻底清除孔系内杂质。对钴源匣进行酸洗钝化,通过酸洗清除表面微观毛刺及Fe类金属微粒,增大表面附着力。对钴源匣进行阳极氧化处理,再进行钝化封孔[13-15]。通过以上防锈措施,不锈钢基体有三层保护层,提高了钴源匣的防锈蚀性能。

6 结束语

精密金属零件的锈蚀问题需要引起重视,笔者对精密金属零件的锈蚀原因进行了分析,并提出了防锈措施。在满足结构机械性能的前提下,可以优先采用抗腐蚀性能强的基材。

不同表面处理方法得到的保护膜层在硬度、厚度、附着力方面有差异,需要根据工况进行选择。通常对于精密配合面,可以优先选择表面发黑、镀铬等措施,并通过后续磨削加工获得精密配合尺寸。对于在温室环境下工作的精密金属零件,采用不锈钢材质时需充分考虑不锈钢表面的防锈能力,阳极氧化是保护不锈钢不被锈蚀的一种有效手段。