立式磨粉磨膨润土的工艺及实践

2019-12-26崔啸宇

崔啸宇

(合肥中亚建材装备有限责任公司,安徽 合肥 230051)

1 前言

膨润土是以蒙脱石为主要成分的一种粘土矿物,通常呈白色土状块体,时而带浅红、浅绿、淡黄等色,具一定的油脂光泽,莫氏硬度1~2,密度2~3g/cm3。膨润土在工业应用之前通常需进行改型活化(纳基化、锂基化、酸处理等),将其磨到一定的细度且保有一定含量的层间水,具有可塑、粘结、悬浮、吸附、脱色等特殊性能,被广泛应用于铸造、铁矿、钻井、食品、建材、农业、畜牧业、纺织、造纸、油漆等行业[1-2]。

膨润土原矿开采后一般是不规则的土块状,且含有25%~28%左右的水分,先经过堆场的晾晒去除部分表水,再经破碎机破碎到粒度3~5cm(依据工艺不同有所差异),然后通过搅拌机、钠化机进行加水钠化(活化)处理,经挤压成型后送入回转烘干机进行烘干,出料粒度2~3cm,水分12%~18%,之后喂入磨机粉磨制粉。目前,膨润土的传统磨粉设备大多采用5R或4R雷蒙磨,因膨润土入料水分较高、细度要求高(200目95%以上通过率,甚至更细),雷蒙磨的产量低、磨损大、粉尘外溢、自动化程度低、适应性差等问题比较普遍。

随着膨润土产业的规模化和应用要求升级,传统的小规模、多设备的粗放加工模式已不能适应市场需求。因此,利用新的粉磨技术装备来提升企业的加工规模和技术水平具有很大的潜在市场。

目前,HRM立式磨在重钙、叶蜡石、高岭土、滑石、脱硫石灰石等领域都得到了成功应用,积累了很多应用经验[3-7],将立式磨用于加工膨润土具备技术可行性。

2 膨润土立式磨粉磨工艺

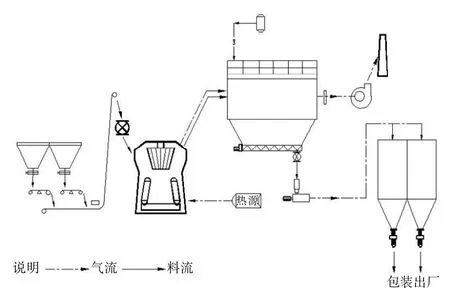

HRM立式磨粉磨膨润土的工艺流程如图1所示。

图1 HRM立式磨粉磨膨润土工艺流程图

2.1 工艺说明

原矿由铲车送入储料斗,斗下设置手动棒阀和定量给料机,物料经计量后由大倾角皮带机(或提升机),再经回转锁风喂料机喂入立式磨粉磨。在大倾角皮带机水平段设置自卸式除铁器对物料进行除铁。送入磨机的物料在旋转磨盘离心力作用下,物料向磨盘边缘移动,进入研磨辊道。磨辊在液压装置和传动臂的作用下,向辊道内物料施加压力,物料受到挤压、剪切和粉磨作用,同时,气流从磨盘边缘的风环处高速均匀向上喷出,外溢物料被高速气流吹起,大颗粒落入磨盘底部,细颗粒经顶部选粉机进行分选,合格细粉(成品)随同气流出磨,由气箱脉冲袋式收尘器收集为成品,经气力输送设备送入成品仓,仓下设置散装或包装机(小袋/吨袋)进行包装出厂;磨机回料通常为杂质,由小车拉走处理。若原料水分比较高,可通入热风对物料进行烘干,热风来源于沸腾炉或其他热源。膨润土原矿及经过立磨粉磨后的形态如图2和图3所示。

2.2 工艺特点

图2 膨润土原矿

图3 膨润土微粉(立式磨粉磨)

采用料床粉磨,研磨压力可调,选粉效率高、细度调节范围广、产品调节方便[4];单机产量高(按机型不同,单台10~20t/h)、损耗(电耗和磨耗)低、噪音低、负压扬尘少,全线PLC控制,自动化程度高。该工艺特别适合现代工业企业对节能环保的要求,利于提升企业形象。

3 生产实践问题及解决措施

3.1 物料水分

膨润土因其特殊性,需要一定的水分才能发挥应用活性。入磨物料含水量的不同会影响立磨的运行稳定性。膨润土的入磨水分通常在10%~18%(经过烘干后的水分),甚至更高,在粉磨过程中通入热风可有效解决粉磨效率问题,否则物料在磨盘上易因磨辊的高压作用而产生料饼,使得料层不断变厚,导致研磨效率降低、磨机振动大、吐渣严重,最终造成磨机产量低。

为此,我们根据磨内实际情况,在物料进入磨辊碾压区的前端安装一种特制的磨盘刮料装置,设计图和实际图分别如图4和图5所示,该装置安装在磨机壳体内壁上。(图4中,1为筋板,用于加强固定;2为支撑槽钢,焊接在磨机内壁上;3~7为耐磨刮料条,均采用高强螺栓固定在支撑槽钢上,刮料条与磨盘衬板的间隙约为2~3cm,根据运行情况灵活调整)。

通过调整刮料条高度,保持刮料条与磨盘衬板的间隙2~2.5cm,磨盘料层结饼问题就可以得到有效控制,料层维持在2~3cm合理范围内利于磨机发挥高效研磨,保证了磨机的稳定运行和产量稳定。

图4 磨盘刮料装置图

图5 刮料装置实际照片

3.2 磨机入磨温度

立式磨在负压下操作,其物料输送、烘干、分级均需大量的风,磨机运行时合适的入磨风温会直接影响最终产品的产量和质量。

膨润土的入磨水分一般较高,若成品水分没有特别要求,可不通热风进行粉磨;若成品有严格的水分要求(通常8%~12%),需通入一定的热风,热风由沸腾炉或燃气炉提供(具体根据燃料种类而定)。膨润土因其层状结构特性,若生产中失去过多水分,达到8%以下,就会减活或失活。所以,通入磨机的热风温度需控制在合理范围内。磨机生产调试参数见表1。

表1 磨机生产调试参数

根据调试,入磨风温控制在140~160℃(入磨风温过低,磨机烘干能力不足导致研磨效率低,磨盘料层变厚,造成磨机电流大;风温过高,则导致出磨水分低,严重降低产品性能),出磨风温可以控制在50~60℃(出磨风温太低,水分无法被烘干,出磨水分大也会导致布袋收尘阻力大,最终导致产量低),产品的水分基本上在8%~12%,这不会影响粉体的内在活性。若入磨风温超过300℃,膨润土开始失去结晶水,微观结构发生变化,影响活性甚至失活。

3.3 磨盘挡料环高度

挡料环的高度直接影响磨内料层的厚度及粉磨效率。挡料环的高度过高,不利于磨床上的物料离心外溢,使得一部分合格成品在磨盘上停留时间过长,造成过粉磨增加能耗,同时也会导致料床增厚,削弱粉磨效率;挡料环的高度过低,则粉料外溢流速加快,一部分物料未得到研磨即被甩出磨盘之外,增加磨机排渣量,可能造成循环提升机堵塞,同时导致料床过薄,使得磨辊无法高压操作,磨机易产生振动。通过调整挡料环高度,磨机的参数变化见表2所示。

表2 挡料环高度对磨机的影响

磨机出厂时自带挡料圈高度为5cm,初始带料生产中发现磨机电机的电流高且波动大,产量低,磨机也有较大的振动,进一步增加研磨压力也不能有效降低磨机负荷。经过分析,磨盘最上面的膨润土粉及细小颗粒具有很好的流动性,而下面的膨润土未得到有效研磨,团聚粘结在磨盘上,为使研磨力穿透料床,降低挡料换高度至2cm,有利于表层粉体快速溢出磨盘被风带走,降低料层厚度,磨机电流随即降低且稳定下来,磨机产量明显提升,振动也很轻微。

3.4 磨盘风环风速

磨盘风环间隙的大小,决定风环风速及携料能力(图6)。从磨机进风口进入的气流会从风环处向上均匀喷出,越过挡料环外的物料中的大颗粒和杂质因自重大会落入下风环,在磨盘底部设计有刮料架,刮料架上固定有多块刮板,大颗粒和杂质由刮板通过磨机排渣口排出磨外;小颗粒及细粉被气流带入磨机顶部的选粉机进行选粉。

风环处的截面风速由间隙面积和系统通风量决定。风速太小,带料能力不足,会导致磨机排渣量大,产量低;风速太大,排渣量少,磨内循环量增大,也不利于成品的精细分选。正常情况下,为保证产量恒定,系统风量是一定的,能改变的就是风环间隙的面积。

图6 风环间隙示意图

通常,磨机出厂时风环间隙面积是固定的,风速范围40~60m/s。在生产中,我们根据磨机回料量来推断风环风速是否合理。若回渣量大,可适当缩小风环间隙(简单的方法是在上风环外缘补焊圆钢或扁钢),提高风环处风速,增加带料能力,从而达到提产减排效果;若回渣量小,表明磨内流场通畅,保持风环间隙不动,适当增加喂料量,只要磨机电流允许,增加磨辊压力还可继续提产。

4 结语

通过生产实践表明,立式磨粉磨膨润土工艺流畅、操作简单、生产环保、适应性强,技术上切实可行,单台HRM17.2X立磨可以达到200目,95%通过率,10~12t/h的产量,系统电耗28~34kWh/t(从皮带秤开始至成品收尘器出料口止),各方面性能均优于传统的雷蒙磨,可为膨润土行业规模化、集约化发展提供一种新技术。