316L不锈钢表面电镀镍工艺及其耐蚀性能研究

2019-12-25查春梅

王 斌,王 力,查春梅

(银川能源学院 化学与生物工程学院,宁夏 银川 750001)

石油开采行业发展至今,我国大多数油田都已进入到石油开采的中后期阶段,油田污水也成为现今油田防腐工作的重点研究对象[1-2]。由于油田污水有着复杂的化学成分,温度和矿化度普遍偏高,且因含有大量的CO2等气体而呈弱碱性反应,致使采出水容易腐蚀油田金属设备[3-4],以上条件使得采油设备对材料的要求更高。316L奥氏体不锈钢被广泛应用于化工、机械、医疗等行业。在油田开采中,常把316L奥氏体钢用在油田腐蚀条件较困难的地方,是由于它的组成成分中有大量的Cr、Ni、Mo等元素使其具有良好的塑性、韧性和耐腐蚀性能。但由于不锈钢表面附着致密钝化膜并且在环境中所含的氯离子又会损伤钝化膜而造成穿孔等现象发生,所以在油田污水中使用316L不锈钢时仍需要一定的腐蚀防护措施。为此采用工业上广泛使用的电镀技术在316L不锈钢表面沉积镍镀层的方法来提升316L不锈钢在含酸性介质中的耐蚀性能,并通过大量实验优化工艺参数,以获取性能最优的电镀镍镀层。

不锈钢表面的钝化膜致密性决定了它的优良耐蚀性,目前对不锈钢钝化膜的结构已经有了大量的相关报道[5-7]。文献[8]研究了316L不锈钢及其在不同工艺参数(浓度醋酸)下的电化学性能。国内外学者经过大量实验,发现了在奥氏体不锈钢基体中添加Mo等元素、在不锈钢表面通过电沉积或采用其他方法对不锈钢材料进行表面改性以提高其耐蚀性。文献[9]通过在含有氯离子的醋酸溶液中研究316L不锈钢钝化膜的腐蚀性能。文献[10]通过在铁素体不锈钢表面电镀了Fe-Ni合金层,然后将合金镀层进行氧化,得到了以Fe2O3和NiO为主的致密的氧化膜层。

本文在316L不锈钢表面利用正交实验,研究了一定条件下不同温度对镀层硬度及耐腐蚀性的影响,并通过扫描电子显微镜、X射线衍射谱图和硬度测试分析了工艺参数对镀层结构的影响。

1 实验方法

1.1 实验材料与药品

本实验的样品为316L不锈钢(022Cr17Ni12Mo2),其中铁的含量高达65.15%。其次是镍和铬的含量分别12.58%和17.14%,碳和硫含量均为0.03%,硅含量为0.75%,磷含量为0.045%,锰含量为2.0%,钼含量为2.28%。

1.2 电镀方法

根据本实验电镀Ni工艺,将316L不锈钢样品用1000#、1500#、2000#砂纸进行打磨,降低表面粗糙度,使表面光滑;用去离子水冲洗干净,再将试片放入35%盐酸溶液中酸洗30 min,取出后用去离子水冲净,进行电镀操作。电镀主要是把样品作为阴极,放入配置好的电镀液中,另一端镍板作为阳极,使镀件与镍板处于平行状态,连接导线通电后,在镀件表面析出金属的电化学过程。

1.3 镀层性能测试方法

采用EM32-gyk-01电子显微镜对样品进行面形貌观察。X射线衍射仪主要用来分析材料的晶体结构,其基本原理是布拉格方程。图层硬度采用洛氏硬度计进行测量。采用电化学工作站对所制备样品的耐蚀性进行表征。

2 结果与分析

2.1 表面形貌观察以及成分分析

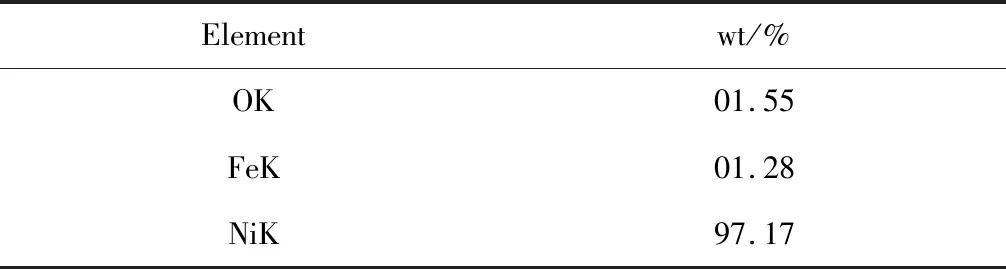

表1是60℃下制备的Ni镀层的EDS元素分析表。从表1中可以看出,在镀液温度为60℃时制备的Ni镀层中有1.28%的Fe元素,由于涂层薄,扫到了基体中的铁元素,97.17%的Ni元素,其余的为O元素,含量约为1.55%。

图1 60℃下Ni镀层微观形貌

Fig.1 Ni coating morphology at 60℃

表1 电镀温度60℃的镍层元素分布

2.2 XRD分析

镀层的晶态以及晶体结构使用XRD分析技术来测试,本实验所用的X射线衍射仪是由日本产的型号为XRD-7000。

图2 不同电镀温度下镀层XRD测试

图2为在不同电镀温度下制备镍镀层的XRD测试结果,从图中可以看出3种镀液温度下的镀层都呈现出单一的镍层峰,没有其他的杂峰,可以得出镀液温度为20、40、60℃时的电沉积镀层都为镍元素组成。

2.3 硬度测试分析

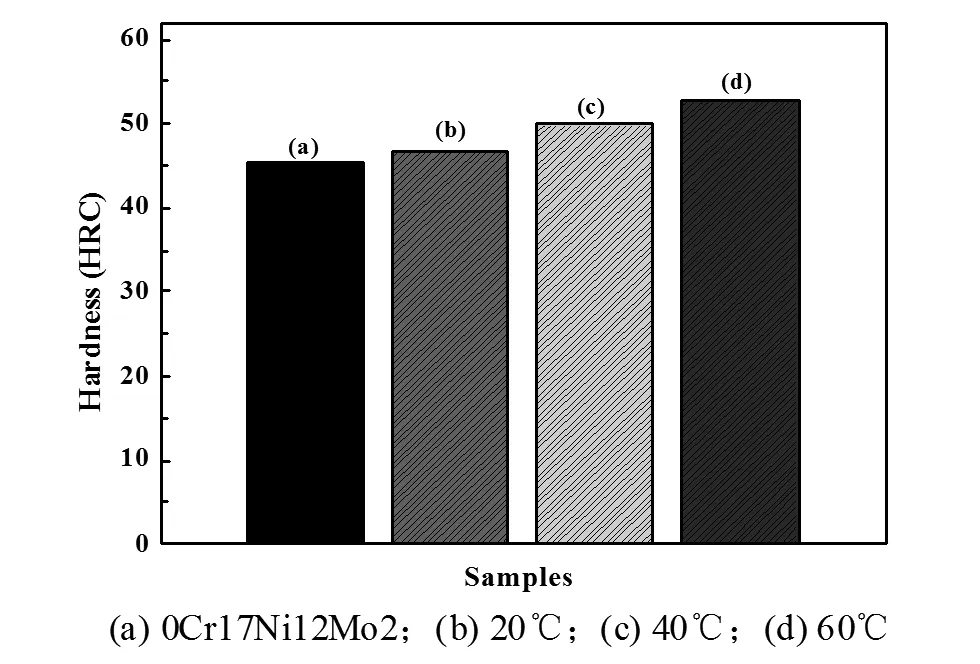

采用数显洛氏硬度计对不同电镀温度下制备的Ni镀层进行硬度测试,结果如表2所示,从表中可以看出,沉积Ni镀层的洛氏硬度比316L不锈钢基体的洛氏硬度有明显提高。在其他参数不变的情况下,电镀温度为60℃时,所得镍层硬度最佳。这可以解释为所镀Ni层晶粒的细化引起镀层表面显微硬度的增加。

图3 不同电镀工艺参数制备的Ni镀层

表2 基体及不同温度值下镀件所测硬度值

2.4 电化学性能测试分析

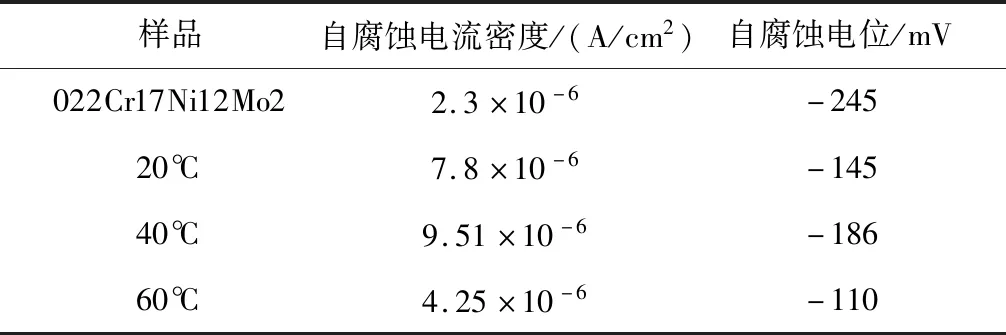

图4是温度分别为20℃、40℃、60℃及电流在0.06 A的条件下,不同电镀样品在腐蚀溶液中的极化曲线测试结果,从图中可以看到,对316L不锈钢进行电沉积Ni镀层能够显著地提高不锈钢在该介质中的自腐蚀电位,降低自腐蚀电流密度。对比不锈钢基体与Ni镀层可以发现,20℃及40℃时Ni镀层的自腐蚀电位虽然比60℃时的Ni镀层低,这主要是由于镀层中Ni含量不同造成的。但是60℃时Ni镀层的自腐蚀电流密度更小,有着更优异的耐蚀性。

图4 不同电镀条件下各样品的极化曲线图

表3 基体及不同温度值下镀件的腐蚀参数

3 结论

本文在316L不锈钢表面利用正交实验,研究了一定条件下不同温度对镀层硬度及耐腐蚀性的影响,并通过扫描电子显微镜、X射线衍射谱图和硬度测试分析了工艺参数对镀层结构的影响。所得的结论如下:

(1)电镀镍层的工艺参数如下:频率100 Hz、电流强度0.06 A、电镀温度20~60℃、电镀时间40 min。

(2)研究了一定条件下温度对于Ni镀层试样硬度及耐腐蚀性的影响,并通过扫描电子显微镜、X射线衍射谱图和硬度测试分析了工艺参数对镀层结构的影响。

(3)当电镀时间和电流一定时,电镀温度的不同对镀层硬度影响较大,温度偏高或偏低都会使镍镀层的力学性能变差;电镀温度为60℃时,所得镍镀层的硬度最好。

(4)利用电化学工作站对316L不锈钢进行电化学性能测试,在条件为饱和CO2气体腐蚀溶液中,电镀温度在60℃下的镀层耐蚀性最好。