车用柴油机湿式气缸套振动特性分析

2019-12-25卢川卢耀辉吴煜威李占平

卢川,卢耀辉,b,吴煜威,李占平

(西南交通大学 a 机械工程学院;b 先进驱动节能技术教育部工程研究中心,成都 610031)

尽管国内外学者对柴油机的替代方法进行了广泛研究,有诸如电动汽车或混合动力等新概念的发展,但由于柴油机的动力性能尚不可被替代,在可预见的未来,柴油机的技术进步仍将发挥不可或缺的作用。气缸套的作用主要是引导活塞运动,除此之外,其与活塞环及活塞的配合在很大程度上对燃烧室的密封起着至关重要的作用,其变形将直接影响内燃机的性能指标和工作的可靠性[1]。气缸套穴蚀是气缸套失效的主要形式,由于剧烈的高频振动对冷却水的拉伸和压缩,使冷却水产生“空泡”,空泡爆破时对缸套冲击,在爆破区形成许多小孔、从而形成“空泡腐蚀”[2]。穴蚀破坏对于柴油机可靠性和寿命有严重影响。

石亦琨等人[3]对缸套在有约束和无约束下的模态分析可知,缸套在模态分析过程中发生径向弯曲振动,而且弯曲振动是主要振动。因此,在对缸套优化设计时,应考虑柴油机工作时对缸套的径向弯曲造成的失圆现象。宁海强[4]研究了高频振动对柴油机湿式气缸套穴蚀的影响,表明高频振动是柴油机湿式气缸产生穴蚀的根本原因。因此,在柴油机的设计以及日常检修中,应采取必要措施,尽量减少气缸套的高频振动,避免因缸套穴蚀导致事故的发生,从而提高柴油机的使用寿命和工作可靠性。朱云飞[5]对气缸套穴蚀解决方案进行了探讨,可以从缸体的设计和冷却液的流向和流速方面进行优化设计。李海霞等[6]对新型高性能气缸套工艺及性能研究表明,强度和硬度高、韧性好的可锻铸铁气缸套具有良好的抗穴蚀性能,可以防止穴蚀的产生及扩展。文中通过计算气缸套模态得到其内在的固有频率及振型,结合气缸套工作时所承受的外在的交变侧压力,分析导致气缸套出现穴蚀的最主要原因,为气缸套设计及加工提供参考。

1 气缸套有限元建模

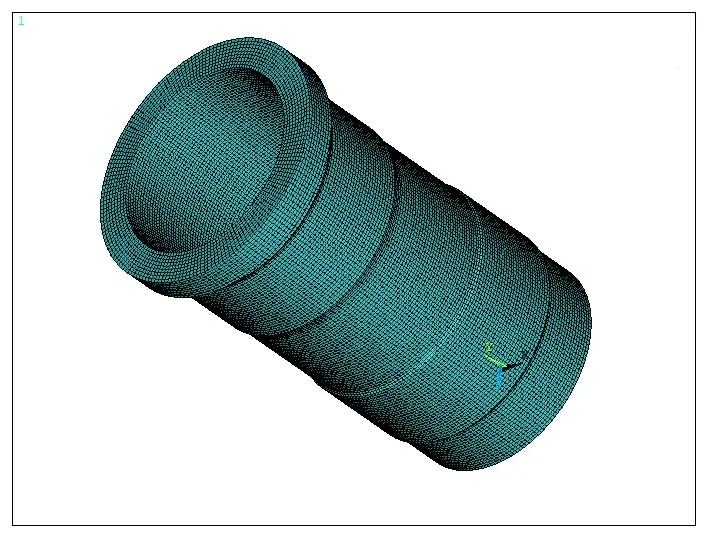

针对16V280ZJ 柴油机建立气缸套有限元模型。该型柴油机气缸套材料为铬钼铜合金铸铁,材料特性参考文献[7],表1 列出了相关材料参数。气缸套内径为280 mm,长度为625 mm。由于单元网格的尺寸对模态的求解结果具有一定影响,因此在确定单元尺寸前,需要进行网格收敛性检查。建立了20、10、8 mm三种不同单元尺寸的有限元模型,分别进行自由模态计算,得到的固有频率结果显示:当模型单元尺寸为20 mm 时,明显与10、8 mm 存在差异,而模型单元尺寸为10 mm 和8 mm 时,结果固有频率结果基本一致。为降低计算时间,节省计算资源,将全局尺寸控制为10 mm 进行网格划分。最终共划分了15 048 个单元和21 208 个节点,单元类型为SOLID185,得到柴油机湿式气缸套有限元模型如图1 所示。

表1 湿式气缸套建模参数

图1 柴油机湿式气缸套有限元模型

2 模态分析

柴油机气缸套组件穴蚀产生的原因很多,如冷却水温度、振动强度、冷却水流速、冷却水压力、冷却水含气量等的影响,但最主要的原因在于缸套的振动[8]。文中首先计算气缸套模态得到其内在的固有频率及振型,以与气缸套工作时所承受的外在的交变侧压力进行对比分析。

2.1 模态分析理论

对于质量矩阵为M,刚度矩阵为K 的多自由度系统,其无阻尼运动方程为:

代入位移通解:

可得到结构振动广义特征值(ω,φ):

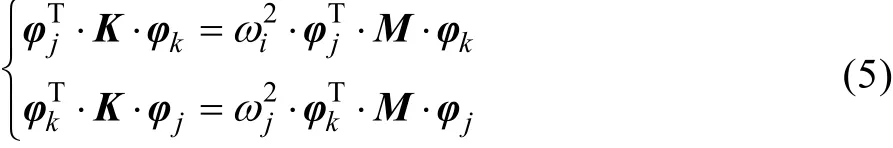

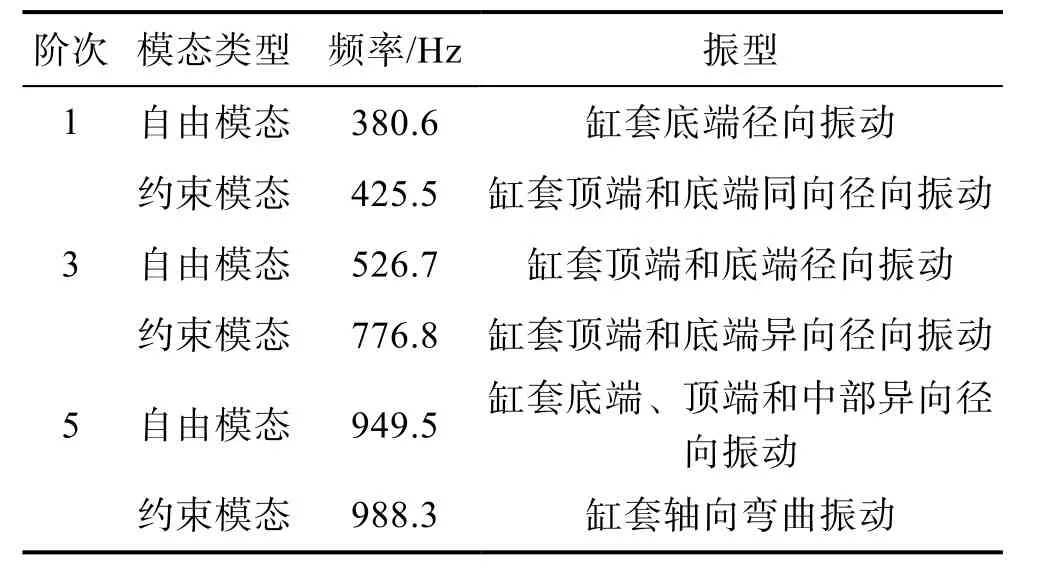

求解式(3)可得到系统的模态频率jω 和模态振型向量 φj,模态振型的幅值由确定,即正则振型。将任意两组独立的特征解(ωk,φk)和(ωj,φj)代入式(3),得:

式(4)分别左乘 φTj和Tkφ ,得:

分析式(6)可知,当ωk≠ωj(k≠j)时,必有。说明固有振型矩阵对于矩阵M 是正则正交的,可表示为:

由式(3)可知固有振型对于矩阵 K 的关系可表示为:

2.2 气缸套模态计算

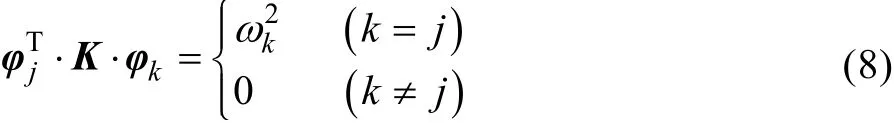

分别计算气缸套的自由模态和约束模态,在计算气缸套自由模态时忽略其前6 阶刚体模态。以实际气缸套自由模态的第7 阶模态作为气缸套的第1 阶模态。在计算气缸套约束模态时,由于气缸套的振动主要表现为轴向振动,约束其轴向位移自由度y,对其进行模态分析。约束y 方向的位移自由度时,x 和z方向的转动自由度也被约束。因而忽略约束模态的前3 阶,以实际气缸套的第4 阶约束模态作为气缸套的第1 阶模态。这里分别分析自由模态和约束模态的前6 阶模态,由于气缸套在x-z 平面完全对称,气缸套模态的第1、2 阶,3、4 阶,5、6 阶模态的频率和振型分别相同,所以仅仅分析气缸套的1、3、5阶模态。气缸套的自由模态与约束模态频率和振型见表2,可以看出,自由模态和约束模态频率及振型的区别和变化。气缸套的振型如图2 所示,为了易于观察径向的振动,给出了每一阶模态从气缸套底端俯视的模态振型。

表2 气缸套模态频率与振型

图2 气缸套模态振型

从表2 及图2 可以看出,气缸套约束模态固有频率大于自由模态固有频率。在约束条件下,气缸套的刚度增大,使得固有频率增大。这是由固有频率计算公式所知,随着刚度k 的增大,固有频率ω随之增大。在自由模态下,气缸套振型出现较为规律的径向振动。随着模态阶次的增大,模态振型的变化主要是气缸套径向振动的部位发生了变化。在约束模态下,随着模态阶次增大,气缸套的振型从较为规律的径向振动变为轴向弯曲振动,这使得气缸套凸肩部位可能易受到振动的影响出现失效。

3 振动激励特性分析

柴油机缸套穴蚀通常发生在连杆摆动平面内,多发生在侧推力较大的一边,并呈蜂窝状集中在缸套的中、下部,孔洞直径一般可达1~5 mm,深度可达2~3 mm 以上[8]。气缸套的内表面直接受燃气的高温高压作用,而且与活塞环及活塞裙部始终保持高速滑动的摩擦作用,外表接触冷却水。活塞对缸套内表面的侧压力使其产生弯曲应力,侧压力改变方向时,活塞撞击缸套,产生激振力。当激励的频率接近系统的固有频率时,会发生共振[9],造成破坏。气缸套受到的激振力主要为活塞侧压力。

3.1 活塞侧压力计算

基于16V280ZJ 柴油机对某功率转速等要求下的柴油机进行负荷分析计算。通过进气、压缩、燃烧膨胀和排气四个冲程的计算,得到柴油机气缸内气体压力gP 随曲轴转角φ 变化关系,结合活塞面积,可以得到柴油机活塞气体力gF 。在计算得到气缸内气体力后,仍需计算连杆机构活塞机械作用力。通过计算活塞组换算质量,以及连杆小头当量质量可以得到活塞的往复惯性力Fj:

式中:a 为活塞运动的加速度;mj为往复质量,mj=71.52 kg。由此计算最终活塞总力F 由式(10)可得:

通过计算得到气体力、往复惯性力以及活塞总力如图3 所示。

图3 活塞作用力随曲轴转角变化曲线

由此计算垂直气缸中心线方向(活塞交变侧压力)为:

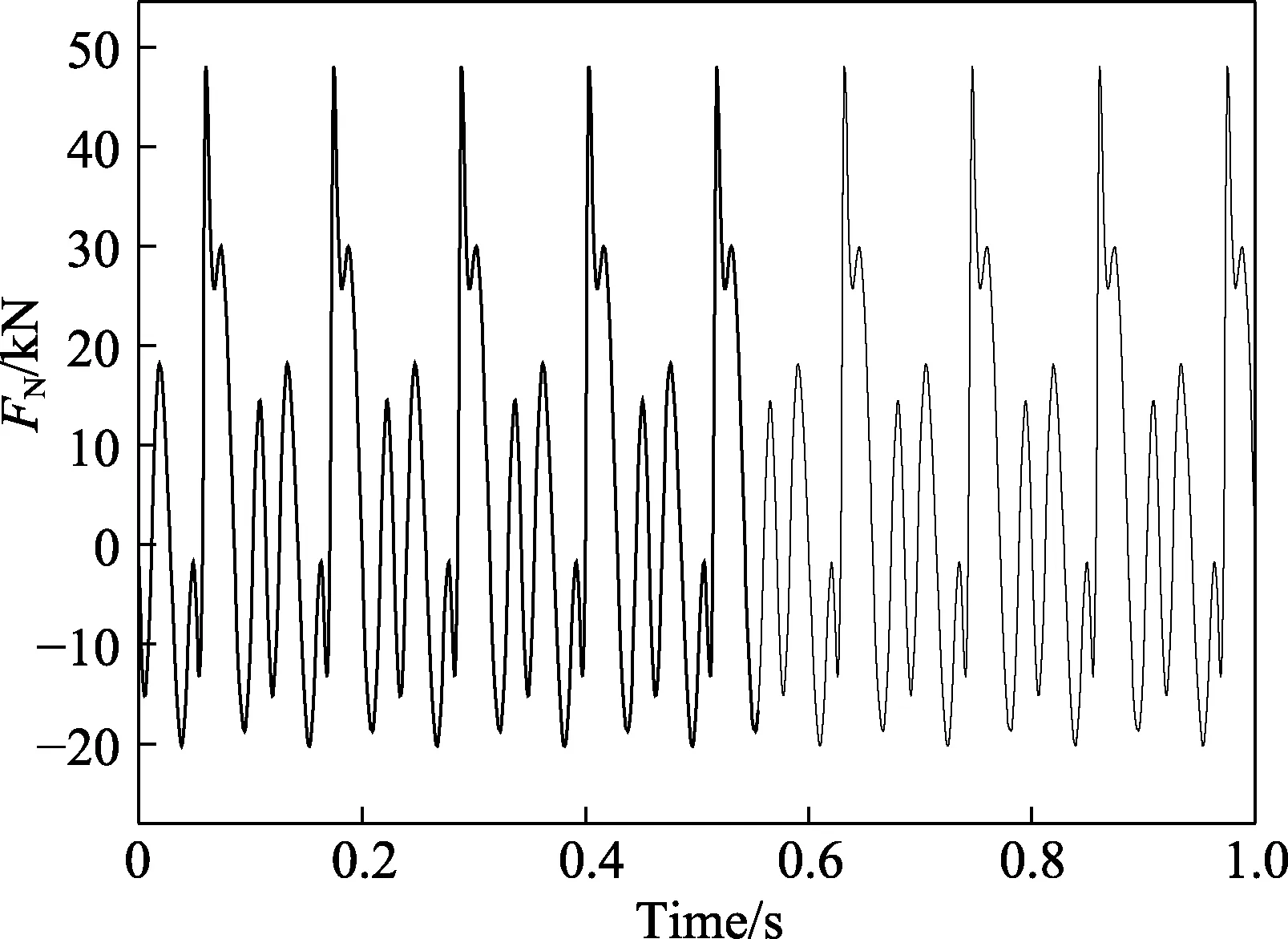

式中: β =arcsin(λ sin φ),λ 为活塞连杆比。计算得到侧压力随曲轴转角变化的关系,由柴油机转速1050 r/min 可推知,侧压力随时间变化的关系如图4所示。

图4 侧压力随时间变化曲线

3.2 交变侧压力时频域分析

将交变的激振频率与有约束固有频率比较,以确定激振力是否会使气缸套发生共振。傅里叶变换是将按时间或空间采样的信号与按频率采样的相同信号进行关联的数学变换。在信号处理中,傅里叶变换可以揭示信号的重要特征(即其频率分量)[10]。对于包含n 个均匀采样点的向量x,其傅里叶变换定义为:

图5 侧压力幅频

表3 侧压力频率成分及幅值

从图5 和表3 可以看出,激振力幅值较大的低频成分中,最高频率为118.1 Hz。结合表2 中气缸套模态频率最低为380.6 Hz 可得,不论气缸套有无约束,其固有频率远大于激振力低频成分的振动频率,因而气缸套不会因活塞激振力发生共振。通过分析可以得知,气缸侧压力频率取决于柴油机的转速。当柴油机转速提高时,侧压力的频率也会随之提高,从而可能引起气缸套的共振。

4 结论

从模态分析的图表中可以看出,气缸套在有约束模态下,缸套的顶端和底端在径向方向上的振型明显,且随着模态阶次的增加,弯曲振动是主要振型。在对缸套优化设计时,应考虑柴油机工作时缸套的径向弯曲振动造成的失圆现象。对气缸套产生的侧压力进行频率分析,发现其低频成分远离气缸套的固有频率,缸套不会发生共振。在柴油机转速更大的情况下,侧压力频率加大可能与气缸套固有频率一致,所以仍需考虑其是否会引起气缸套的共振。文中在柴油机转速较低的情况下,湿式气缸套穴蚀主要是激振力在缸套径向上传递给冷却水,引起气泡破裂造成的,振动使得气缸套出现穴蚀现象以至于结构逐渐失效。