船用装卸固定吊机起升绞车多功能设计

2019-12-25

(青岛海西重机有限责任公司,山东 青岛 266530)

目前,常规船用装卸用固定吊机主要还是以钢丝绳变幅设计形式居多,钢丝绳变幅固定吊机重量轻[1],且使得船舶稳定性好,但是其作业效率低,钢丝绳维护成本高。

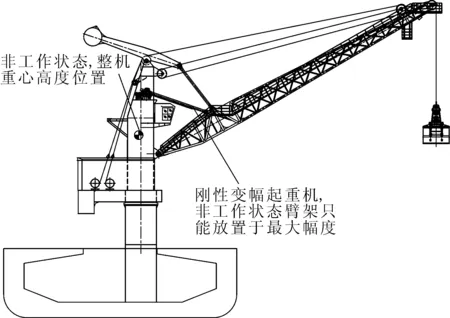

为了提高过驳船作业效率,逐渐采用齿条变幅和油缸变幅等刚性变幅固定吊机[1],但是其不工作时臂架无法放置于船甲板面上(见图1),其重心高,船舶稳定性不好,尤其在运输过程中遇暴风工况时存在很大的安全隐患,需要采取复杂的固定措施。另外,刚性变幅的船用单臂架固定吊机把臂架放到最低点,需要采用专用的起吊设备对其结构进行拆卸;使用时,同样需要专用的起吊设备对其结构进行安装,成本增加。因此,考虑利用设备本身的机构实现刚性变幅吊机臂架和平衡配重的拆卸。

图1 齿条变幅船用固定吊机

1 技术方案

利用自身的起升绞车完成对臂架的收放,不需要采用专用的起吊设备。将起升钢丝绳缠绕系统改进,经过简单处理,可以将固定吊机臂架改进为钢丝绳变幅,将臂架放置于夹板面上。非工作状态下船用装卸固定吊机状态,见图2。

图2 拖航状态下下吊机状态

1.1 钢丝绳缠绕分析

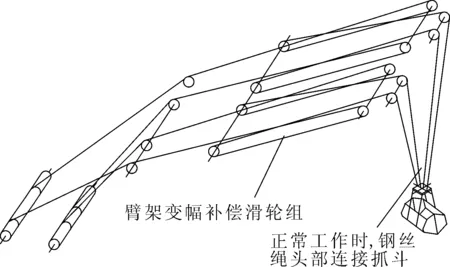

船用装卸固定吊机缠绕方式见图3。

图3 钢丝绳缠绕方式

臂架头部伸出4根钢丝绳与抓斗连接在一起。如将4根绳头固定在臂架结构上,如图4所示,固定吊机的缠绕系统将变成钢丝绳变幅单臂架门机缠绕形式[3],两套起升机构就变成臂架变幅驱动电机。如果起升电机功率满足臂架变幅的要求,驱动起升电机就可以实现臂架的变幅动作[4]。

图4 修改后钢丝绳缠绕方式

1.2 载荷分析

以400 kN抓斗装卸固定吊机为例,计算起升绞车各零部件的性能能否满足臂架的变幅功能。

起升机构电动机功率设计时,每套起升机构取为计算功率的66%[2]。400 kN抓斗工况,每根钢丝绳最大拉力F=400×0.66×0.5=132 kN。

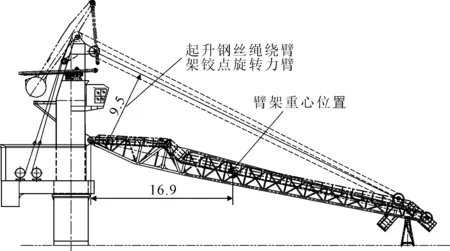

臂架结构及上部所有附件总重为450 kN,重心距离臂架下铰点为16.9 m。钢丝绳距离臂架铰点的力臂为9.5 m,钢丝绳缠绕为6倍。钢丝绳所需拉力F=450×16.9/9.5/6=130.2 kN,小于抓斗正常作业时的拉力。各部分尺寸关系见图5。

图5 相对关系示意

1.3 卷筒绳槽分析

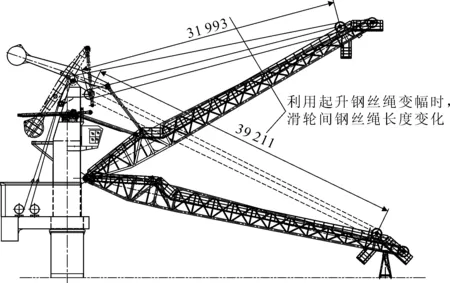

常规起升高度范围大约为30 m,卷筒直径为1 m,绳槽n=30/π=9.5,设置工作绳槽为11圈。臂架在最大幅度时,单根变幅补偿绳长32 m,当臂架放置于甲板面上时,每根变幅补偿绳长度为39.2 m,钢丝绳变化量<30 m,钢丝绳长度和卷筒绳槽均能满足要求。各状态钢丝绳尺寸见图6。

图6 钢丝绳变幅绳长变化示意

2 实施方法

2.1 增加辅助构件

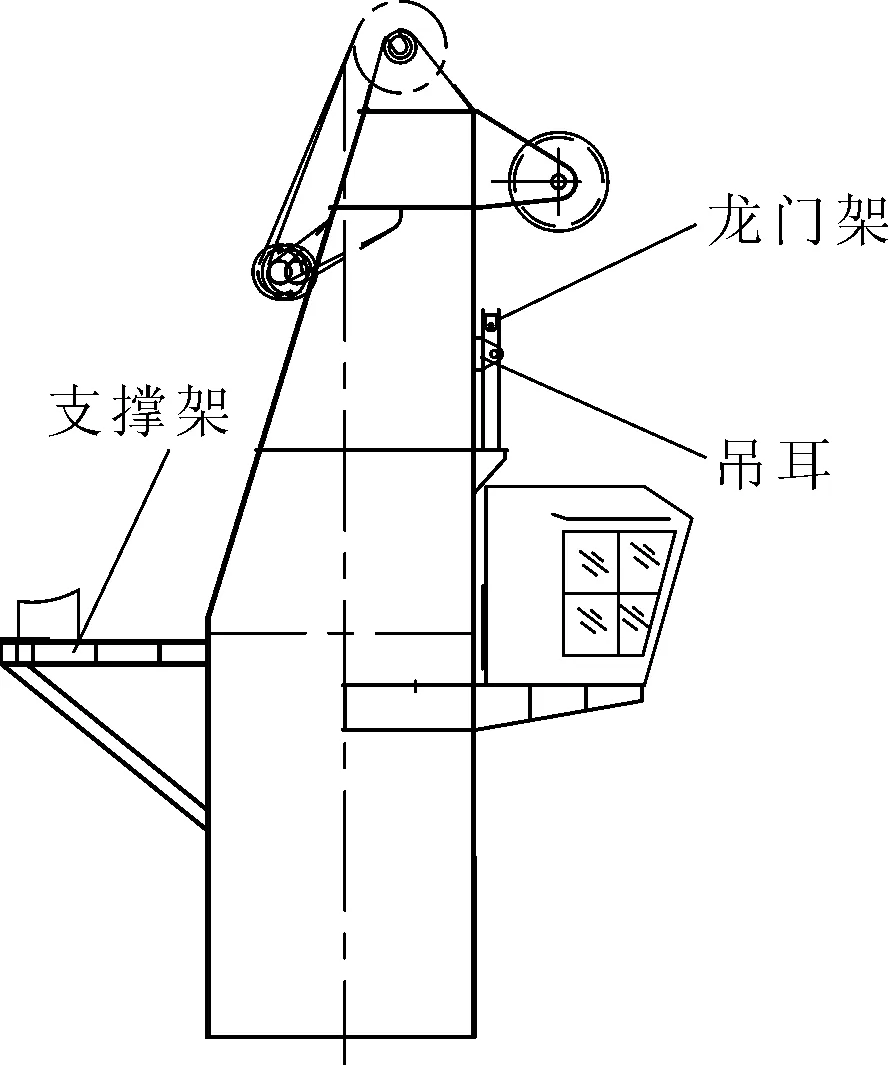

在臂架靠近头部下方设置4个固定吊耳,用于起升绞车钢丝绳4个绳头的固定。在甲板平面上设置支撑座,用于臂架放置于船甲板上。在立柱后方设置固定和调整平衡配重的支撑架,支撑架分两件,由工字型梁焊接成三角形构架,安装在立柱后方。

在立柱前部变幅平台上方焊接2个吊耳,将小拉杆分别固定在吊耳上。

在变幅平台上固定龙门架,龙门架采用槽钢焊接成框架结构,龙门架中间焊接齿条用吊耳,在安装臂架铰点时,齿条通过齿条用吊耳与龙门架固定。

臂架上在变幅齿条铰点和小拉杆下铰点上焊接铰轴固定架,用于铰点拆卸后固定铰轴。增加的辅助构件见图7、8。

图7 人字架结构增加零部件

图8 臂架结构增加零部件

4根起升钢丝绳绳头与固定吊耳之间通过吊带和多个卸扣连接。具体地,吊带先穿过与固定吊耳连接的一个卸扣,吊带的两端再各自连接一个卸扣,而其两端的卸扣再分别与两根钢丝绳连接。其中与吊带相连的钢丝绳长度有偏差时,可以通过穿过卸扣的吊带平衡两根钢丝绳的长度偏差。

2.2 放置臂架

1)利用齿条变幅机构将臂架变幅至工作状态最大幅度后,拆卸索具,慢慢启动起升绞车,将钢丝绳卷到距离臂架1头部大约5 m的位置,然后站到臂架前部的平台上,将钢丝绳弯折到臂架前部下方的固定吊耳处;再将钢丝绳通过卸扣和吊带固定在臂架下方的固定吊耳上。具体地,臂架头部下方的固定吊耳上连接一个卸扣,吊带穿过臂架头部下方的固定吊耳上连接的卸扣,用于平衡起升绞车上的不同钢丝绳长度偏差,此处不需要连接麻绳。臂架可以通过起升绞车进行变幅,慢慢收紧钢丝绳后,停止工作。

2)将齿条变幅机构断电,慢慢打开齿条变幅机构制动器,使齿条变幅机构处于自由状态,靠起升绞车驱动臂架变幅,将臂架变幅至工作状态最小幅度;当平衡梁配重接触平衡梁支架时,停止动作。

3)拆除小拉杆铰点轴,将小拉杆铰点轴固定在臂架上的铰轴固定架上,将小拉杆固定在立柱前部变幅平台上方的吊耳上。利用手拉葫芦将变幅齿条固定在龙门架上,拆除变幅齿条铰点轴,将变幅齿条铰点轴固定在臂架支座上的铰轴固定架上。

4)慢慢启动起升绞车,臂架通过支撑座支撑在甲板面上的搁置架上。

5)将平衡梁配重按照工作状态最小幅度降到最低,采用平衡梁支架将平衡梁托住,臂架放置于甲板平面上。变幅机构齿条采用手拉葫芦固定在龙门架上,小拉杆分别固定在立柱前部变幅平台上方焊接的两个小拉杆吊耳上;变幅齿条铰点和小拉杆铰点,固定在臂架对应支座的铰轴固定架上,铰轴固定架顶部为弧形结构形式。

2.3 提升臂架

1)结合固定吊耳在臂架上的布置形式,将钢丝绳抽到臂架相应固定吊耳的位置,然后将起升绞车上的两组不同钢丝绳利用卸扣和吊带固定在臂架下方的固定吊耳上。具体操作:在固定吊耳上安装1个卸扣,将吊带穿过卸扣,吊带的两端再通过另外2个卸扣与两根钢丝绳分别连接,在此另外一组固定吊耳、吊带和钢丝绳也采用同样的方法固定连接。另外,将麻绳与钢丝绳端部连接,后续用于将钢丝绳抽出到甲板面。与吊带相连的钢丝绳,长度有偏差时,可以通过穿过卸扣的吊带平衡2根钢丝绳的长度偏差。

2)当钢丝绳连接完成后,慢慢启动起升绞车,利用起升绞车将臂架提升至工作状态最小幅度,此麻绳与臂架同时提升至臂架最高点,见图9。

图9 起升绞车变幅到小幅度

将小拉杆从小拉杆吊耳上松开,手动调整小拉杆的位置,同时慢慢收放起升钢丝绳,调整臂架位置。当小拉杆下铰点孔轴线与臂架上铰轴的轴线完全重合时,将小拉杆下铰点安装完成。由于平衡梁的配重比较重,平衡梁存在形变的问题,调整小拉杆位置与臂架位置时,小拉杆下铰点孔轴线与臂架上铰轴的轴线可能不重合,存在偏差的问题。此时,需在立柱后方的支撑架上设置千斤顶,慢慢顶起平衡梁,同时调整小拉杆与臂架的位置,当小拉杆下铰点孔轴线与臂架上铰轴的轴线完全重合时,将小拉杆下铰点安装完成。

将变幅机构制动器松开,手动转动电机轴,同时调整手拉葫芦,当变幅机构齿条铰点孔轴线与臂架上变幅齿条铰点轴重合时,将变幅齿条铰点安装完成,恢复变幅机构制动器。

3)齿条变幅机构驱动臂架与起升绞车驱动臂架的变幅动作不同步,拆卸钢丝绳时,将起升绞车断电,松开起升绞车制动器,利用齿条变幅机构将臂架变幅至工作状态最大幅度。

4)如图10所示,将位于甲板面上的麻绳一端与甲板面上的卷扬机连接,拆卸掉臂架头部下方与固定吊耳连接的2个卸扣,利用卷扬机卷取麻绳将钢丝绳抽到甲板面上,安装索具,起升绞车恢复正常工作,安装完成。

图10 抽取钢丝绳

3 结论

本文提供的刚性变幅单臂架船用吊机及利用起升绞车收放刚性变幅单臂架船用吊机的方法,将与起升绞车连接的钢丝绳的另一端固定在臂架头部下方的固定吊耳上,利用起升绞车收放钢丝绳实现臂架的收放。具体地,在臂架靠近头部下方增设起升绞车钢丝绳固定吊耳和支撑座,臂架可以利用支撑座搁置在甲板面上的搁置架上;钢丝绳一端固定在固定吊耳上,另一端绕过主体基座顶部导向限位槽后与起升绞车中的卷筒绳槽连接,可以利用起升绞车变幅臂架;采用此结构的船用单臂架固定吊,可以最大限度地降低重心,在运输工况恶劣和暴风情况下,大大提高船和设备的安全性;此外,利用起升绞车收放刚性变幅单臂架船用吊机的方法,不用专用起吊设备就可以实现臂架收放及铰点安装,让刚性变幅的吊机臂架搁置到甲板平面上成为常态,不需要增加额外成本,可极大地提高船体的稳定性和安全性。