碳纤维复合材料各向异性特性对气泡形态影响试验研究

2019-12-23常青张敏弟马潇健黄彪黄国豪

常青, 张敏弟, 马潇健, 黄彪, 黄国豪

(北京理工大学 机械与车辆学院, 北京 100081)

0 引言

在螺旋桨、水轮机等水力机械运转过程中会产生大量气泡。这些气泡会表现出很强的能量行为,产生振动[1]、噪声[2],对水力机械造成结构破坏[3],影响水力机械的工作效率[4]。为了有效抑制甚至控制气泡的产生以便减小气泡溃灭对水力机械的损坏,部分流体机械材料从传统金属材料逐步由弹性显著的碳纤维、玻璃纤维等复合材料代替,极大地影响了水力机械中气泡的运动特性[5-6]。

早期关于气泡的理论研究,如著名的Rayleigh-Plesset[7]方程,都是以球对称气泡为基础展开的。然而,在实际应用中,由于气体与液体边界、重力、冲击波的影响,气泡并不总是具有球形对称结构。在非球形气泡试验研究中,气泡产生手段主要有电解、电火花以及激光等[8-10]。电火花生成气泡易于控制且被广泛应用。Blake等[11]利用高压放电生成气泡,观测空泡在刚性壁面附近的脉动、射流现象,发现在刚性壁面附近气泡总是朝向壁面运动,且产生一个打向刚性壁面的高速射流。Shima等[12]和Tomita等[13]采用高电压水下放电生成脉动空泡,对空泡脉动特性和空泡对结构表面的毁伤作用进行了一系列研究,并采用阴影技术研究了空泡边界的运动形式,用高速相机捕捉水下放电空泡脉动中压力波的形成和传播。Zhang等[14]对实验装置进行了改进,通过提高电压,生成更大的空泡(直径10~15 mm),研究了近自由面不同距离处空泡脉动规律,并总结了不同空泡距离下自由面出现的5种运动形式。许多研究者对弹性边界附近的气泡进行了研究。Turangan等[15]利用低电压水下放电生成空泡,并利用该方法研究了弹性边界(橡胶薄膜)附近空泡的脉动规律。Brujan等[16]利用高速相机对气泡与弹性膜的相互作用进行了研究。发现气泡距离弹性边界较近时,由于弹性边界的变形,气泡在收缩阶段会呈现蘑菇状。随着距离的增加,气泡并不总是朝向壁面运动,而会出现远离壁面的情况。

近年来,由于碳纤维复合材料具有质量轻、强度大、模量高、耐高温、耐腐蚀和耐疲劳等诸多特性且易于加工的优点,已经广泛应用于许多领域[17-19],碳纤维复合材料同样也可以应用于水力机械中[20]。因此,研究碳纤维复合材料板附近气泡的运动特性有着重要的意义。Shima等[21]研究了弹性夹层结构附近气泡的运动特性,这种夹层结构是一种弹性复合材料,Shima研究结果验证了弹性复合材料对气泡运动特性的影响,对人们认识复合材料附近气泡的运动特性提供了研究方向。Tomita等[22]研究了上下层为刚性板或可变形橡胶板,中间层为泡沫状橡胶材料的三明治式复合材料板附近空泡的动力学行为,研究表明不同复合材料板会对空泡的迁移方向造成影响。Young等[23]和Gong等[24-25]对以上三明治式复合材料板附近空泡的动力学行为进行了大量数值模拟,加深了人们对空泡在三明治式复合材料板附近运动特性的认识。综上所述,对于复合材料附近空泡的动力学行为研究主要都集中于 三明治式复合材料,并没有对具有明显弹性、各向异性的碳纤维复合材料板附近气泡运动特性进行过系统研究。

本文系统地对不同铺层角度的碳纤维复合材料板附近气泡运动特性进行分析。选用A边界、B边界、C边界3种不同铺层角度的复合材料边界(铺层角度分布为0°、90°以及0°+90°交替叠加铺层)。针对气泡中心到边界表面距离和气泡最大半径比值为0.9时,气泡形态演化过程以及碳纤维复合材料边界变形方式进行对比研究,分析碳纤维复合材料边界铺层角度改变,即其结构特性对气泡形态变化的影响,详细分析气泡脉动以及高速射流的形态变化。本文主要研究工作包括:1)讨论气泡在边界附近的能量和破坏行为,特别是高速射流的运动特性;2)分析碳纤维复合材料边界各向异性特性对气泡形态的影响。

1 实验方法

1.1 气泡生成方法

图1 实验设备原理图Fig.1 Schematic diagram of experimental setup

实验装置包括实验水箱、可调节式电火花气泡发生器和高速全流场显示系统。其中,实验水箱为有机玻璃水箱,水箱尺寸为500 mm×500 mm×1 000 mm. 尽管气泡发生器能精确输出0~900 V的稳定直流电压,但本实验主要采用800 V电压,所用水体为25 ℃的去气水。大量实验统计表明,气泡在放电电压为800 V时达到的最大半径约为24 mm,实验具有良好的可重复性。高速全流场显示系统主要包括高速相机以及连续光源,高速相机型号为Phantom V12.1,连续光源为镝灯,功率为1 000 W. 实验设备布局如图1所示。实验中,在气泡发生器的两极外接两根φ0.3 mm的铜丝,放电时铜丝在其接触点会产生瞬间高温使水汽化,形成快速膨胀的气泡。气泡主要是由于高温汽化水产生蒸汽而形成的,并不是水电离产生的氢、氧气泡。为了更加系统地研究气泡的运动特性,气泡最大半径Rm定义为

(1)

式中:Am为气泡所达到的最大面积。通过实验发现,气泡中心永远位于两铜丝的接触点,因此可以精确控制气泡的初始生成位置。本文实验中,气泡在边界上方产生,气泡与边界的相对位置如图1(b)所示,且边界为单边固支。高速相机拍摄方向如图1(a)所示,分别从正面和侧面同时进行拍摄,以获得气泡正视图和侧视图。气泡与边界之间的无量纲初始距离γ定义为

(2)

图2 边界条件Fig.2 Boundary conditions

式中:L为气泡初始中心位置到边界的距离。

1.2 高速全流场显示技术

实验中利用高速全流场显示系统的高速相机记录气泡随时间的演化过程。高速相机分辨率设定为512×800,采集频率为40 000帧/s. 为了能够清晰地捕捉气泡形态以及其内部的射流结构,设定曝光时间为24 μs. 高速相机以及连续光源的布置如图1(a)所示。打光方式为背打光,为了使水箱中的光更加均匀分布,在水箱和连续光源之间放置一块柔光玻璃。高速相机与气泡发生器同步触发,二者最大的延迟时间为0.067 ms,与气泡脉动周期相比可忽略不计。

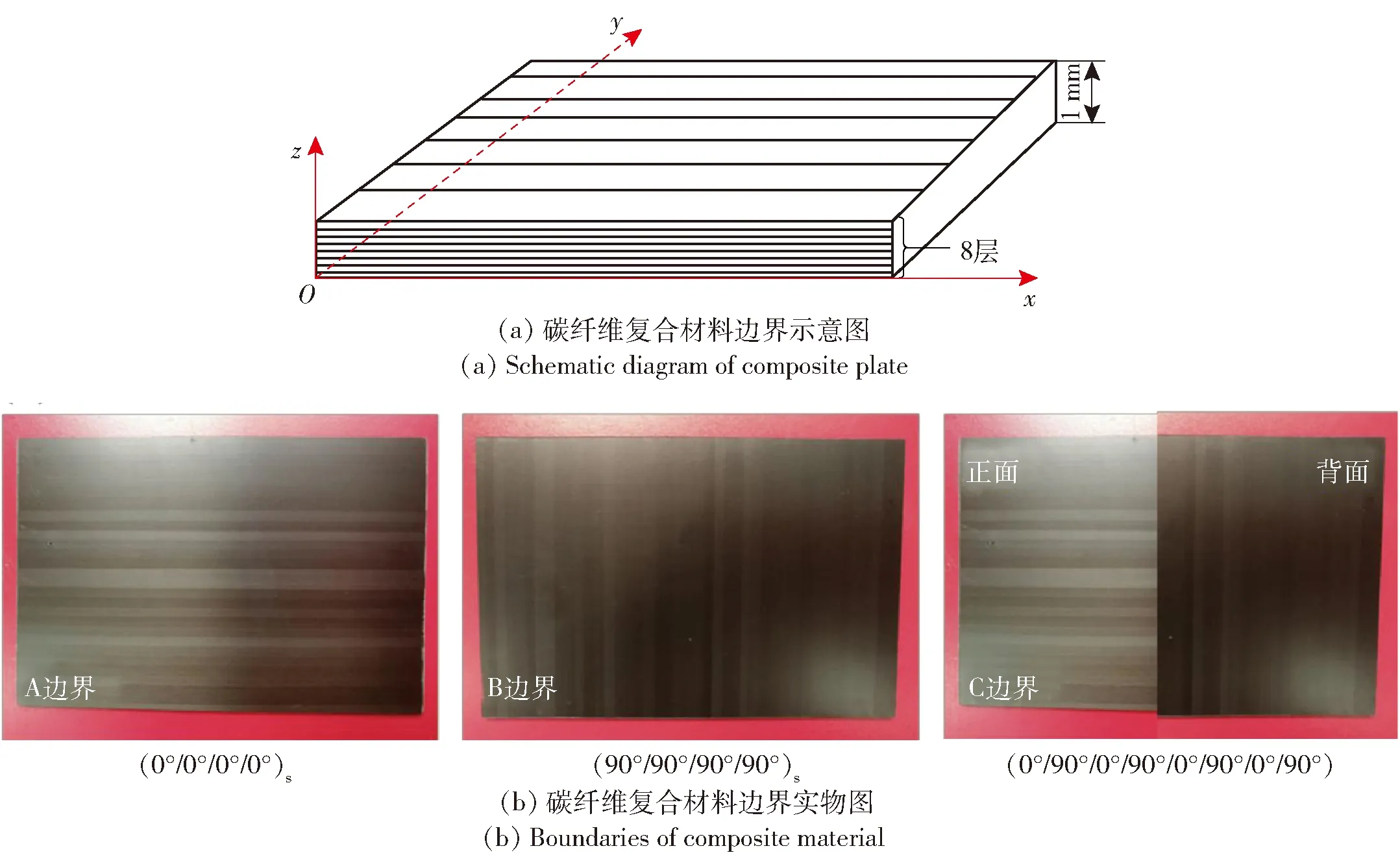

2 不同材料边界模型

本文研究目的在于分析碳纤维复合材料边界铺层角度变化,即其结构特性对气泡形态变化以及动力学特性的影响。单向纤维铺层的复合材料是典型的各向异性材料,铺层角度的改变会极大地改变碳纤维复合材料边界的结构特性。如图2(a)所示,设定x轴方向为其主方向,而y轴方向为其副方向,主方向和副方向的弹性模量以及剪切模量均不一样。如图2(b)所示,本文采用A边界、B边界、C边界3种单向纤维铺层的碳纤维复合材料边界,铺层角度分别为0°、90°以及0°+90°交替叠加铺层。复合材料单层厚度为0.125 mm,叠加铺8层,故碳纤维复合材料板的厚度为1 mm,这是为了更加直观地研究碳纤维复合材料板的屈服变形对气泡运动特性的影响。板的长和宽为120 mm×80 mm. 具体参数如表1所示。

表1 碳纤维复合材料力学参数

3 实验现象与讨论

根据文献[26],本文在探索碳纤维复合材料边界铺层角度(结构特性)对气泡形态变化的影响时,考虑到气泡直径较小,忽略浮力在气泡脉动过程中的影响。

3.1 单个气泡典型运动特性

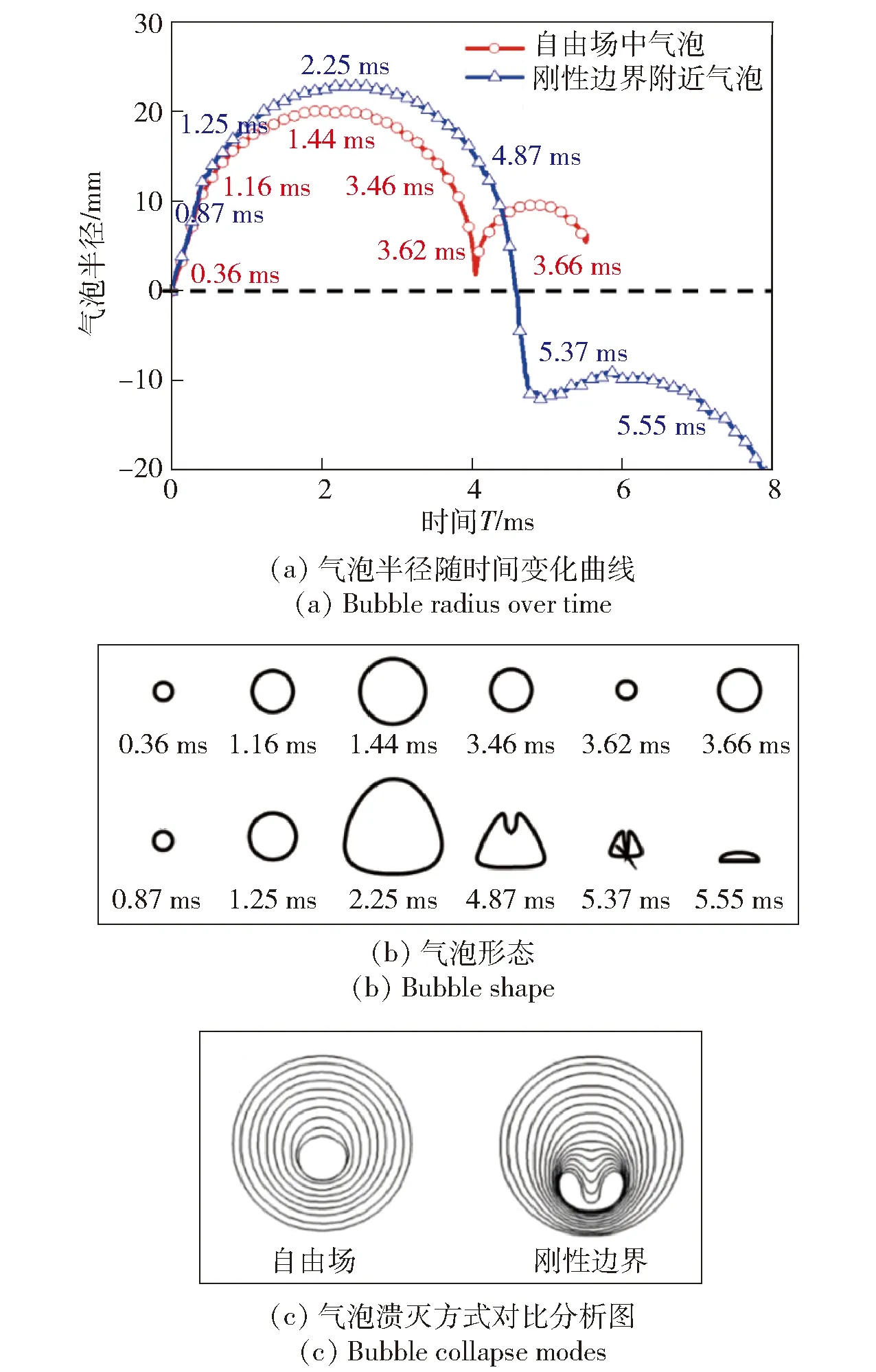

气泡在不同边界条件下,其运动特性会呈现较大差异,如图3所示,其中图3(a)为气泡在自由场中其形态随时间的演化过程,图3(b)为气泡在刚性边界附近其形态随时间的演化过程。图3中列出了6个连续时刻的气泡形态,对比各幅图像可知,对于不同边界条件,气泡发展均经历了膨胀、收缩、溃灭以及回弹阶段4个阶段。

图3 气泡形态随时间的演化过程Fig.3 Evolution of typical behaviors of individual bubble over time

如图3(a)所示,气泡在自由场中的演化过程严格保持球状形态。由于电火花放电会瞬间产生强光,故直到t=0.36 ms时气泡才基本可见;随后气泡逐渐膨胀,当t=1.44 ms时,气泡体积膨胀到最大;继而气泡进入收缩阶段,气泡体积逐渐缩小;当t=3.66 ms时,在气泡溃灭瞬间,可以清晰地观察到冲击波的产生,随后气泡进入回弹阶段,冲击波向外扩展。

与自由场中的气泡不同,刚性壁面附近的气泡形态不再是球性溃灭,当γ=0.9时,不同阶段气泡表现出了不同的形态。当t=0.87 ms时,在板上方可以观察到产生的气泡;随后气泡开始膨胀,当t=2.25 ms时,气泡体积达到最大;在膨胀阶段,由于壁面影响,气泡底部几乎与壁面接触,在板和气泡之间只留下一层很薄的液体,气泡底部呈现扁平状。随后气泡开始收缩,与自由场中的气泡不同,刚性壁面附近的气泡并不是同步缩小,气泡上表面的收缩速度明显大于气泡下表面的收缩速度,因此在收缩阶段,当t=4.87 ms时气泡形态为锥状。接着气泡顶部开始凹陷,产生一个朝向气泡中心的高速射流,当t=5.37 ms时,高速射流穿透气泡;当t=5.55 ms时,高速射流消失,气泡开始回弹。

为了进一步研究气泡在自由场以及刚性壁面附近运动特性的差异,本文提取了气泡半径随时间的变化曲线。由图4(a)可知:刚性边界附近气泡的最大半径要比自由场中气泡半径更大;首次出现溃灭状态时,刚性边界附近气泡所需时间比自由场中气泡更长;并且,自由场中的气泡中心位置始终未发生变化,而刚性边界附近气泡在溃灭时中心位置发生了大幅度下移,这主要是高速射流使气泡朝向壁面运动造成的。与图4(a)中的6个时刻相对应,图4(b)中列出了6个时刻气泡的形态示意图,图4(c)为气泡在2种不同边界条件下不同溃灭方式的示意图。对比图4(b)、图4(c)可知,刚性壁面附近,高速射流的产生是造成壁面损伤的一个重要原因。

图4 不同边界条件下气泡半径和气泡形态以及气泡溃灭方式对比分析图Fig.4 Comparison of bubble radius, bubble shapes and bubble collapse modes under different boundary conditions

3.2 气泡形态随时间的演化过程

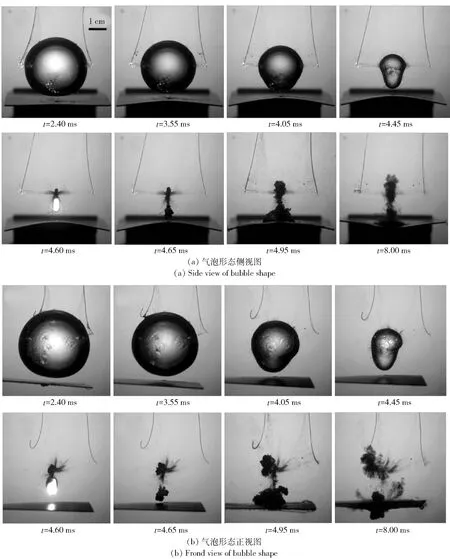

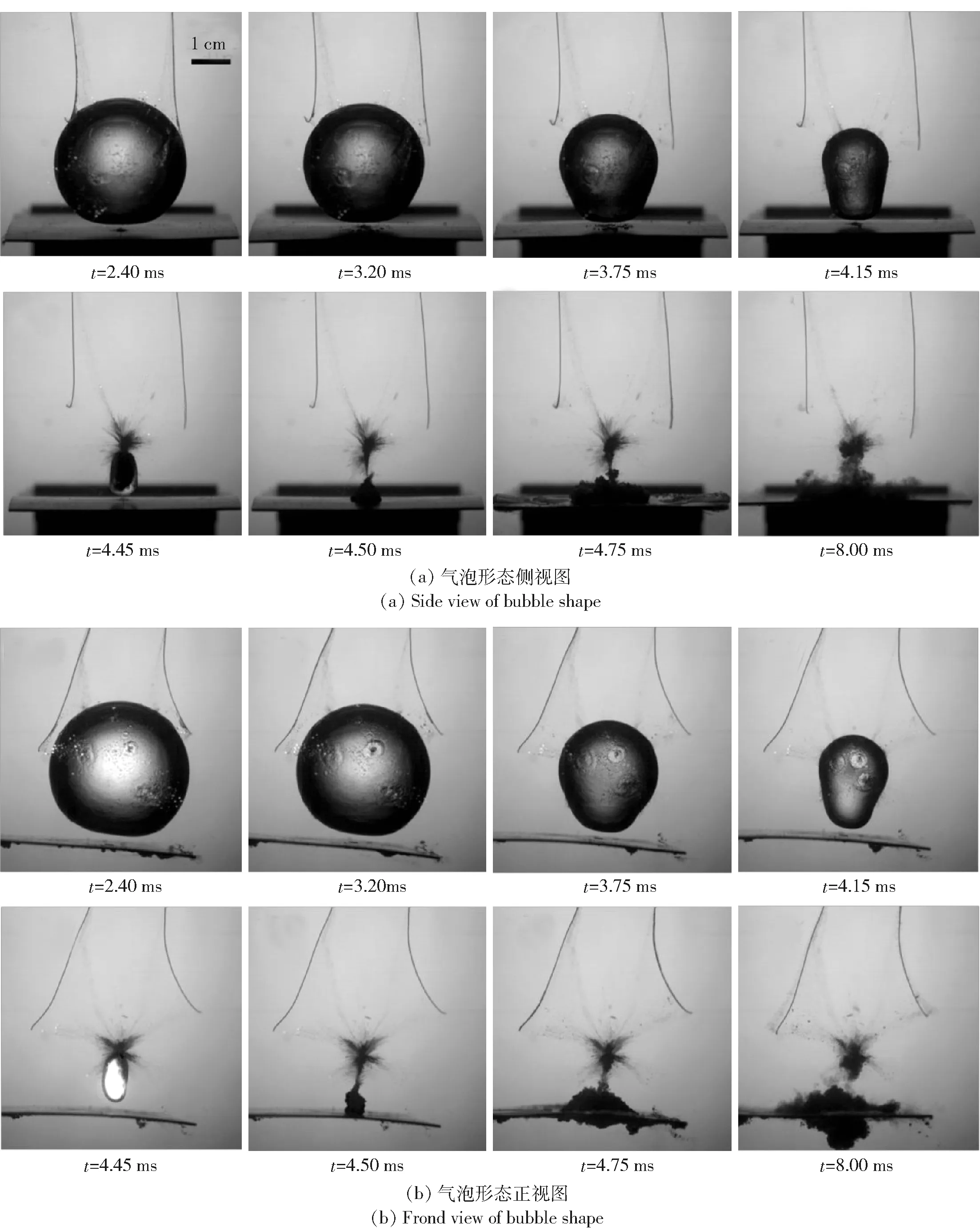

为了直观地描述气泡在不同铺层角度复合材料边界附近的形态演化过程,图5、图6、图7展示了当γ=0.9时气泡在3种不同铺层角度复合材料边界附近典型形态随时间的演化图片。

图5 0°复合材料边界附近和γ=0.9时气泡形态随时间的变化过程Fig.5 Evolution process of typical bubble shape near the composite boundary with the ply angle of 0° for γ=0.9

图6 90°复合材料边界附近和γ=0.9时气泡形态随时间的变化过程Fig.6 Evolution process of typical bubble shape near the composite boundary with the ply angle of 90° for γ=0.9

图5为γ=0.9时气泡在A边界附近的形态变化过程。由图5可见,气泡产生于边界上方。从侧视图来看,在t=2.40 ms时气泡达到最大半径,但由于边界变形,此时气泡并未与边界接触;接着气泡开始收缩,在t=3.55 ms时气泡底部逐渐变窄,气泡呈现下窄上宽的形态;随着时间的增长,下窄上宽的形态逐渐加剧,如t=4.05 ms时气泡形态所示;当t=4.45 ms时,与刚性壁面不同,气泡不是从顶部凹陷产生高速射流,而是从气泡中间急剧收缩,开始形成环状射流;当t=4.60 ms时,环状射流将气泡撕裂为上下两部分,一部分向上运动,另一部分向下运动;最后气泡继续溃灭并进入回弹阶段。侧视图中气泡形态保持对称,且气泡运动方向为竖直向下或向上。从图5(b)可见,当t=2.40 ms时气泡达到最大半径,由于板的变形,气泡近乎置于边界上方,即与边界基本呈垂直状态;随后气泡进入收缩阶段,但气泡不再保持对称,气泡右边凹陷程度明显比左边要大,如t=3.55 ms以及t=4.05 ms所示;在t=4.45 ms时,气泡开始产生环状射流,气泡右侧收缩速度明显比左边的快,气泡不对称性更加明显;当t=4.60 ms时,环状射流将气泡撕裂为上下两部分,环状射流从右向左进行撕裂,因此气泡不是竖直向下或向上运动,而是向左下和左上运动,随后气泡进入回弹阶段,向左下和左上运动方向更加明显。

图6为γ=0.9时气泡在B边界附近的形态变化过程。从图6(a)可见:在t=2.40 ms时同样气泡达到最大半径,由于边界变形,气泡也并未与边界接触;随后气泡进入收缩阶段,气泡底部收缩速度较快,气泡呈现下窄上宽的形态;随着时间的增长,下窄上宽形态逐渐加剧,如t=3.75 ms时气泡形态所示,但与A边界附近气泡形态有所不同的是,气泡底部更为扁平;当t=4.15 ms时,气泡并没有从中间急剧收缩而形成环状射流,而更像在刚性壁面附近,气泡顶部开始急剧收缩,底部基本保持不变;当t=4.45 ms时,气泡顶部产生向下的射流,气泡并没有撕裂为两部分;随后气泡继续溃灭至最小体积,并进入回弹阶段。从图6(a)可见,气泡形态也基本保持对称,且气泡运动方向为竖直向下或向上。同样由图6(b)可知:当t=2.40 ms时气泡达到最大半径,同样由于板的变形,气泡是置于边界上方;气泡进入收缩阶段后不再保持对称,但较A边界附近气泡,其不对称性明显减小,如t=3.20 ms和t=3.75 ms所示;在t=4.15 ms时,气泡顶部开始急剧收缩;当t=4.45 ms时,气泡从其顶部产生一个向下的射流,气泡没有撕裂为两部分,也不是竖直向下运动,而是垂直于边界,向左下方运动。

图7为γ=0.9时气泡在C边界附近的形态变化过程。由图7可知,气泡产生于边界上方。从图7(a)可见:在t=2.23 ms时,气泡达到最大半径,由于叠加铺层复合材料边界要比单角度铺层刚度大,气泡底部呈现扁平状,与刚性边界附近气泡达到最大半径时的形态相似,但由于板的变形,气泡尚未与边界接触;随后气泡底部开始收缩,较A边界附近气泡而言,其底部更加扁平,且在收缩阶段保持扁平形态;较B边界附近气泡而言,在t=4.45 ms时,气泡不是从顶部而是从气泡中间收缩,产生环状射流,但与A边界附近气泡不同,其产生环状射流的位置更加靠近气泡顶部;当t=4.70 ms时,可以明显观察到环状射流即将气泡撕裂为两部分,且气泡形态更加奇特;当t=4.80 ms时,环状射流将气泡撕裂为上下两部分,一部分向上运动,另一部分向下运动;最后气泡继续溃灭并进入回弹阶段。从图7(b)可见:当t=2.23 ms时,气泡是置于边界上方;随后气泡进入收缩阶段,气泡不对称,如t=3.20 ms和t=3.85 ms所示;在t=4.45 ms时,气泡开始产生环状射流;当t=4.80 ms时,环状射流将气泡撕裂为上下两部分,气泡不是竖直向下或向上运动,而是向左下和左上运动,且气泡向左的偏移角度比A边界附近的气泡要小一些;随后气泡进入回弹阶段,向左下和左上的运动方向更加明显。

图7 0°复合材料边界附近和γ=0.9时气泡形态随时间的变化过程Fig.7 Evolution process of typical bubble shape near the composite boundary with the ply angle of (0°+90°) for γ=0.9

通过以上分析可知,复合材料边界的铺层方向即结构特性对气泡形态演化造成了重要的影响,为了更加直观地表现气泡在不同铺层角度复合材料边界附近形态变化的差异,图8 列出了每种复合碳纤维材料边界附近4个典型时刻气泡轮廓线侧视图以及俯视图的示意图。由图8可见:在复合材料边界主方向,即A边界附近,气泡会产生一个较强的环状射流,将气泡撕裂为两个部分,且由图8(b)可知,会造成气泡左右不对称;而在复合材料边界副方向,即B边界附近,气泡不会产生环状射流而是由气泡顶部收缩,产生一个朝向边界的射流;而在主方向和副方向叠加铺层的C边界附近,气泡会产生环状射流,但产生环状射流的位置更接近气泡顶部,且强度较A边界附近气泡的环状射流小了很多。由图8可见:气泡在收缩过程中,气泡位置变化也是存在差异的,A边界附近气泡中心位置基本不变,即气泡上下一起向中心收缩;而在另两种复合材料边界附近,气泡在收缩阶段其底部基本不动,由气泡顶部向下收缩。

图8 3种复合材料边界附近4个典型时刻气泡轮廓线示意图Fig.8 Shapes of bubbles near three different boundaries at four different times

3.3 边界变形对气泡形态影响研究

为了进一步研究复合材料边界铺层角度对气泡形态演化的影响,本文将分析气泡发展过程中复合材料边界变形方式的不同对气泡形态的影响。为此,本文定义复合材料边界变形的两个参数。如图9所示,其中黑色虚线表示复合材料边界原始位置,红色实线表示变形后复合材料边界位置,黑色叉号代表气泡初始中心位置在板上的投影点。对复合材料边界中心挠度和拱形高度进行定义,中心挠度ω定义为

(3)

式中:Hf为自由端变形后黑色叉点距地面的高度;Hs为板固定端距地面的高度;A为板的长度。拱形高度δ定义为

(4)

式中:Uc为板中心距地面高度;Us为板端点距地面的高度;B为板的宽度。

图9 参数定义示意图Fig.9 Definition of parameters

针对空泡溃灭过程,提取3种碳纤维复合材料边界的中心挠度和拱形高度,并分别列于图10和图11中。如图10所示:3种复合材料边界中心挠度在一次溃灭周期内,均经历了先减小、后增加的过程。气泡由产生到开始膨胀过程中,复合材料边界会向下运动,这是因为气泡膨胀压迫板整体向下弯曲;在气泡收缩过程中,由于复合材料边界的弹性,复合材料边界会回弹,从而挠度增加,气泡溃灭时气泡会朝向壁面运动,复合材料板又会向下运动。由图10(a)中各色曲线可知,A复合材料边界的中心挠度峰值最大,C边界次之,而B边界最小。在图10(b)中气泡出现左右不对称的现象,是由于板单边固支、两边变形不一致导致的。而在3.2节中提到,在不同铺层角度的复合材料边界附近气泡左右不对称的程度是不同的,这正是因为不同铺层角度复合材料边界中心挠度变化是不同的。

图10 复合材料边界中心挠度变化及气泡形态变化Fig.10 Deflection change of composite material boundaries and the change of bubble shape

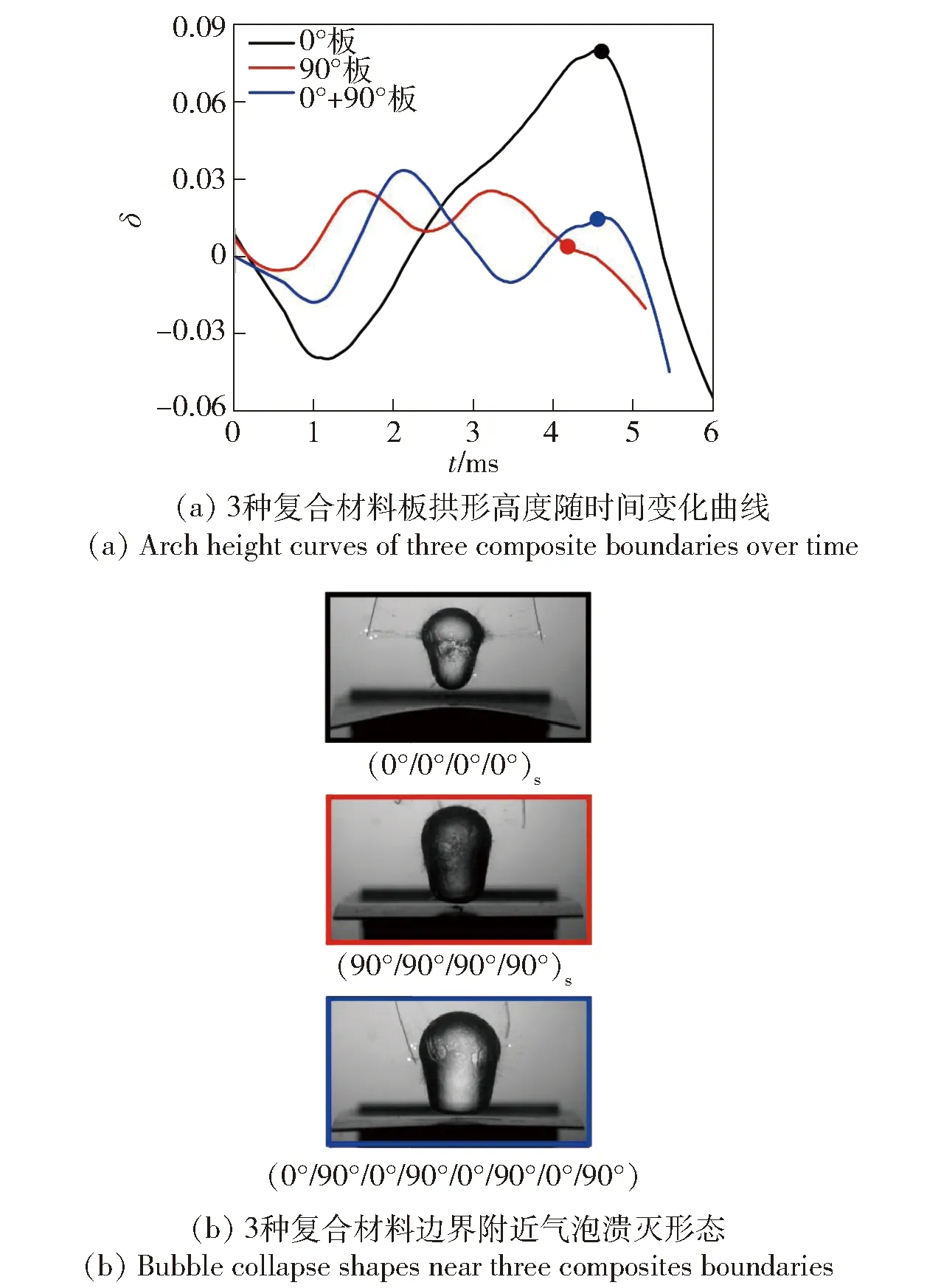

以上研究表明,在A边界附近,气泡会产生一个较强的环状射流,将气泡撕裂为两部分。在复合材料边界副方向,即B边界附近,气泡不会产生环状射流,而是从气泡顶部收缩,产生一个朝向边界的射流。在主方向和副方向交替叠加铺层的C边界附近,气泡会产生环状射流,所处位置更接近气泡顶部,且强度较A边界附近气泡的环状射流小了很多。如图11(a)中拱形高度变化曲线可知:在一次溃灭周期内,A边界经历了一次上下凹凸变形,且变形量最大;B边界的值基本在0或者稍大于0的位置波动,B边界基本没有产生凹凸变形;而C边界经历了2次上下凹凸变形,但其变形量较A边界小了许多。

图11 复合材料边界拱形高度变化及气泡形态变化Fig.11 Deflection change of composite material boundaries and the change of bubble shape

通过以上分析可知,在相同载荷条件下3种碳纤维复合材料边界的变形方式是截然不同的。A边界以上下凹凸变形为主,这种变形方式使气泡产生较强的环状射流,且气泡底部较为圆滑;B边界以水平上下弯曲变形为主,气泡不会产生环状射流,气泡底部垂直于边界且呈现扁平状态;C边界变形为上下凹凸变形与上下弯曲变形的叠加,气泡会产生环状射流,但位置会更加靠近气泡顶部,同时底部较为扁平。

4 结论

本文基于自由液面和刚性壁面附近气泡的运动特性,针对不同铺层角度的碳纤维复合材料边界附近气泡形态演化过程进行了对比研究。3种碳纤维复合材料边界是碳纤维以0°、90°以及0°+90°交替叠加铺层。研究过程中,气泡中心到边界表面距离和气泡最大半径的比值为0.9. 利用高速相机记录气泡形态随时间的演化过程,并提取了边界中心挠度以及拱形高度等参数,分析复合材料边界变形方式的不同对气泡形态的影响,探讨碳纤维复合材料边界铺层角度变化,即其结构特性对气泡形态变化的影响。得到主要结论如下:

1)通过对比刚性壁面和自由液面中气泡的运动特性,明确了气泡溃灭过程在刚性壁面附近产生的冲击波以及高速射流是造成壁面破坏的重要原因。

2)复合材料边界铺层角度的不同会导致复合材料边界的变形方式不同。复合材料主方向上变形方式为上下凹凸变形为主,副方向上主要变形方式为上下弯曲变形。

3)复合材料边界变形方式不同导致气泡形状不同。0°复合材料边界上下凹凸变形会导致气泡产生较强的环状射流;90°复合材料边界上下弯曲变形,只会改变气泡射流的方向,并不会产生环状射流。

4)复合材料边界单边固支影响对气泡对称性。由于单边固支复合材料边界变形不同造成正视图方向上气泡左右不对称,气泡靠近自由端一侧的收缩速度大于另一边,且气泡不对称随自由端中心挠度增加而更加明显。