纺纱方法的分析与创新

2019-12-20徐惠君史倩倩

徐惠君,史倩倩,汪 军,,3

(1.中国纺织工程学会 新型纺纱专业委员会;2.东华大学 纺织学院;3.东华大学 纺织面料技术教育部重点实验室:上海 201620)

1 纺纱技术的发展历程

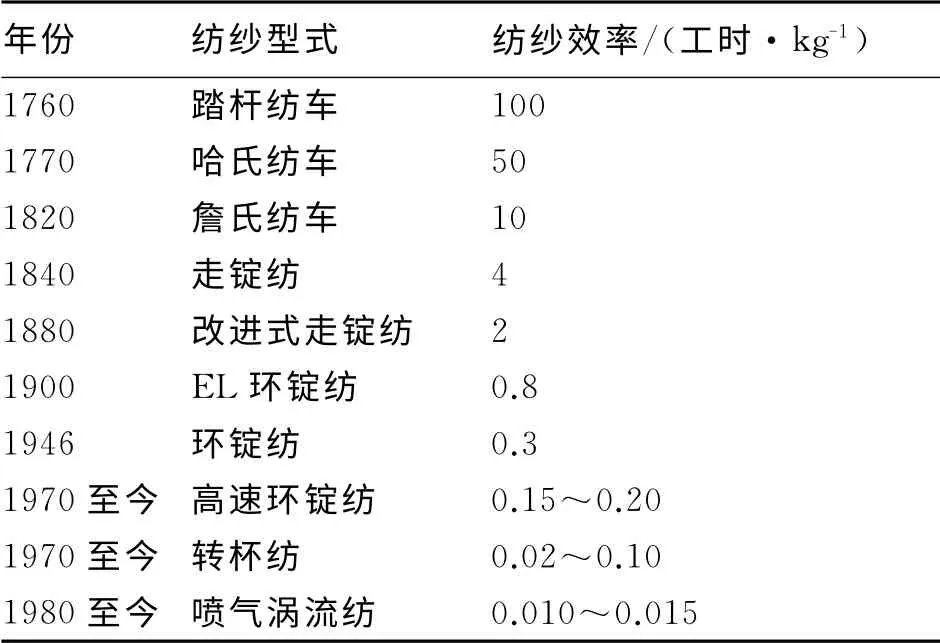

纺纱就是先将纤维原料加工成条子再拉细,从而加捻成纱的过程。纺纱技术进展历程见表1。

表1 纺纱技术进展历程

目前在纺纱企业中,环锭纺仍是主体[1],但转杯纺和喷气涡流纺得到迅速发展,是新型纺纱技术中的主力军。环锭纺技术的发展出现了集聚纺、低扭矩纺、嵌入纺、全聚纺、聚纤纺和赛络纺等[2],而新型纺纱技术中出现了静电纺、转杯纺、摩擦纺、喷气涡流纺、自捻纺、离心纺和漏斗纺等。

2 各种纺纱方法的技术工艺流程分析

各种纺纱方法均须有喂入品经过罗拉或分梳辊使纤维流逐渐变细,凝聚成加捻前的须条(条干均匀性等指标要符合一定的要求),再通过加捻纺成纱线,并卷绕成一定形式的卷装。表2列举了一些纺纱方法的工艺流程[3]。

各种纺纱方法的优缺点如下。

a) 走锭纺将牵伸、加捻及卷绕三者分开,导致纺纱产量很低,适宜纺山羊绒等珍贵纤维原料,可获得最佳的纺纱质量。

表2 一些纺纱方法的技术工艺流程

b) 环锭纺利用罗拉牵伸可使纱中纤维平行伸直度好,而其加捻、卷绕是依靠锭子、钢领和钢丝圈来完成的,一般其卷装小、锭速低,是目前世界上应用最多的一种纺纱方法。

c) 静电纺是利用静电场凝聚纤维束,受温湿度影响大,加捻管加捻效率低,故产业化生产受阻。

d) 转杯纺的分梳辊易造成纤维损伤,且纤维伸直度受限,转杯凝聚槽积杂影响纺纱质量;其纺纱速度高于环锭纺、不及摩擦纺和喷气涡流纺。目前转杯纺是应用最多的一种新型纺纱方法。

e) 摩擦纺每个纺纱单元的构件众多以致成本过高,且凝聚须条的纤维伸直度、均匀性很差,仅适用于粗硬纤维原料、纺制粗号纱。

f) 喷气涡流纺有假捻、真捻作用,一般适纺19.44tex~11.66tex的某些品种;其纺纱质量不及环锭纺,与转杯纺比则互有优缺点;纺纱速度很高,但其高速超大牵伸机构易损坏导致维护成本高。

3 纺纱原理与发展阻力

从上述各纺纱技术工艺流程可知:纺纱的关键工艺技术是加捻与变细。

加捻是通过各种旋转的加捻器将须条捻合成纱的工艺技术。走锭纺、环锭纺、转杯纺、摩擦纺、喷气纺、涡流纺、喷气涡流纺和离心(罐)纺等,均是以加捻方法来命名的。加捻器的稳定可靠性对纺纱起着重要的作用,其速度、纺纱质量、寿命、成本和维护费用等决定了这种纺纱方法的发展前景[4]。

变细是将喂入的条子或粗纱纺成所需号数纱的工艺技术,现主要采用罗拉牵伸或分梳辊梳理来实现,其中罗拉牵伸应用最多。近年来,罗拉牵伸在集聚纤维方面发展迅速,出现了集聚纺、聚纤纺、全聚纺和赛络纺等各种罗拉牵伸机构,使变细须条的均匀性、伸直度有所改善,提高了环锭纺纱的质量与性能,推动了环锭纺的持续发展。分梳辊梳理条子可使变细的须条接近单纤维化,但对纤维有损伤,使其均匀性和伸直性受限,从而影响成纱结构、均匀度和强力。在高速、高产条件下,加捻器纺纱工艺的潜力很大,而罗拉牵伸和分梳辊梳理的发展阻力较大;前者速度的提升与材质成本、损耗方面矛盾突出,而后者对纤维流的均匀性和伸直度要求较高。

4 纺纱流程中纤维流的运动及其规律

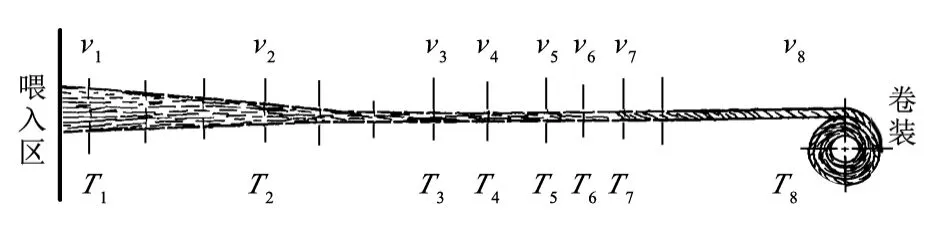

各种纺纱工艺从条子或粗纱变细到加捻成纱的过程中,纤维流的速度和线密度存在一个变化的过程[5]。从喂入区到成纱区之间有若干个纤维流的运动区域[6],如图1所示。

图1 纺纱流程与纤维运动

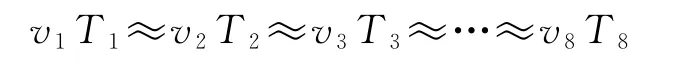

图1 中v1为条子喂给线速度,T1为条子的线密度;v2为第2纤维流的流速,T2为第2纤维流的线密度……依此类推,v6为第6纤维流的流速,T6为第6纤维流的线密度;v7为加捻成纱区纱的输出速度,T7为加捻成纱的线密度;v8为卷绕成形时卷装的线速度,T8为卷装纱的线密度。

4.1 纺纱纤维流运动的数字化计算

以捻系数为456的纯棉36.44tex纱为例,进行计算。假设:公定回潮率为8.5%;棉纤维线密度为2.22dtex;长度为26mm;条子定量为18g/(5m),即3600tex;加捻器转速为100kr/min;不考虑纺纱中纤维的损失和杂质的清除。

4.1.1 纱的捻度t

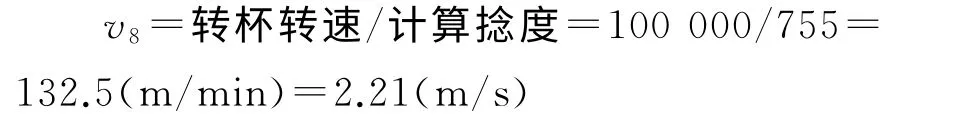

4.1.2 卷装线速度v8和线密度T8

如不考虑卷绕张力牵伸,则:

4.1.3 条子喂给线速度v1和线密度T1

喂给条子内纤维的根数=条子的线密度/纤维的线密度=3600/(2.22×0.1)=16 216(根)

4.2 纺纱过程中纤维流的守恒规律(宏观)

假如以时、分、秒来衡量,则单位时间内进入的纤维质量和输出纱的质量应该是相等的,即

若以秒计,上例中每秒喂入条子的纤维质量和输出纱质量:0.022 4m/s×3600tex=80.5mg/s。

但在下列情况下,就会打破守恒规律:

a) 条子的喂入定量减轻或加重,会出现纺纱号数的质量偏差;

b) 某纺纱器喂给机构产生故障,造成喂给纤维量的不足、纱号变小;

c) 在变细过程中纤维量流失,造成纱号变小。

4.3 纺纱过程中纤维流的非守恒规律(微观)

若以毫秒或毫秒以下单位来衡量时,则上述公式不成立,应为:

则上例中每秒喂入条子的纤维质量和输出纱的质量在80.5mg/s上下波动,波动幅度表示纱线不均匀性;当成纱点线密度低于某一限定值,使该点的纺纱强力低于纺纱张力时,就会造成纺纱断头。

5 创新的纺纱方法——断裂纺

原料不同则纺纱方法不同,需根据原料特性进行相应调整。笔者提出一种创新的纺纱方法——化纤断裂纺,即将所需长度、线密度的化纤直接均匀、平行伸直、精细喂入纺纱器(如转杯、喷气涡流加捻器等),免去将化纤打包再送到纺纱厂的传统做法。

5.1 化纤断裂纺喂入量的计算

5.1.1 喂入量与纱号、纺纱输出速度的关系

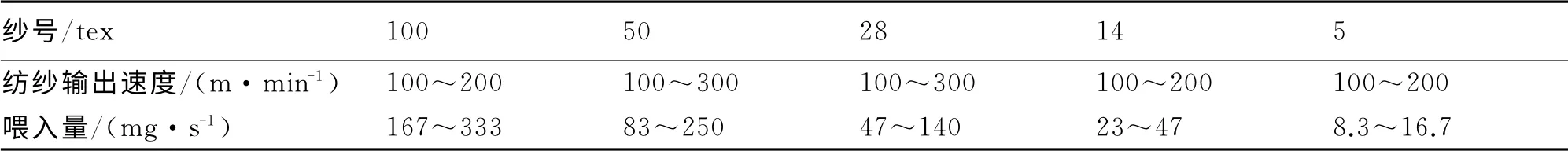

各种纺纱方法的纱线截面内最少纤维根数都有一个限定值,如转杯纺纱截面内的最小纤维根数为100;因此,纺细号或超细号的OE纱时,应选择细号或超细号的化纤。此外,这个限定值与纤维的柔软性也有关系,纤维柔软性好的纱截面内最少纤维根数也可少些。表3为纱线截面内纤维根数与纱号、化纤线密度的关系,表4为化纤断裂纺的喂入量与纱号、纺纱输出速度的关系。

表3 纱线截面内纤维根数与纱号、化纤线密度的关系

表4 化纤断裂纺喂入量与纱号、纺纱输出速度的关系

5.1.2 喂入量与化纤线密度、喂入辊线速度的关系

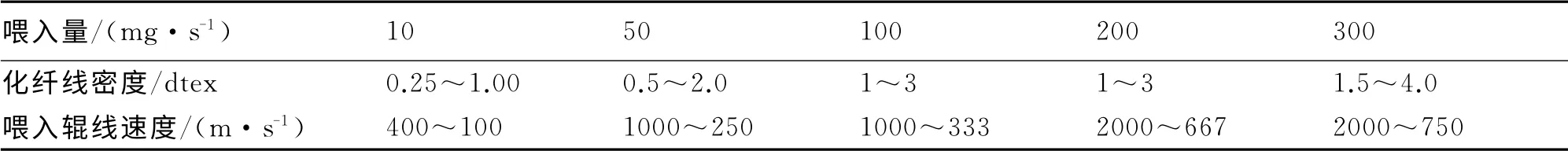

喂入量与化纤线密度、喂入辊线速度的关系式为:喂入量(mg/s)=化纤线密度(dtex)×0.1×喂入辊线速度(m/s)。

表5 化纤断裂纺喂入量与化纤线密度、喂入辊线速度的关系

由表5可知,相同喂入量时,化纤线密度越小,喂入辊线速度越大,二者成反比关系。若10根化纤同时喂入,则喂入辊线速度可缩小至1/10,因此喂入的化纤组数与喂入辊线速度也成反比关系,故应选择合理适用、稳定可靠的喂入辊线速度。若以毫秒来计算,喂入辊线速度和喂入量也可十分精确,即可大大地提高微观纤维流的均匀性和伸直性。

此外,化纤长度基本上与喂入量无关,其选择应根据纺纱方法的特性及对纱线的要求来决定。

5.2 化纤断裂的方法

化纤断裂的方法可分为两种:一是化纤长丝切断法,即一根或数根化纤长丝通过喂入辊定长切断(机械式或物理化学式);二是一根或数根化纤经溶液、喷丝头喷丝,切断后直接进入喂入辊输入纺纱器,该方法涉及化纤制造业,有待于进一步深入研究。

5.3 化纤断裂纺的优越性

化纤断裂纺具有以下优势:

a) 喂入纺纱器的纤维流具有均匀、平行伸直、喂入微观精确的优点,故在成纱质量上将有突破性的发展;

b) 克服了现有变细机构的种种弊端,为高速、高产创造了巨大的发展空间;

c) 采用超细号化纤直接进入纺纱器,为纺制超细号纱创造了条件;

d) 可采用不同色泽、性能、粗细、长度的化纤进行精密混纺或色纺,极大地提高了质量与产量。

6 结语

6.1 现行的各种纺纱方法在高产、优质、低耗、满足人类需求方面都有一定的局限性,促使纺纱技术不断地创新、发展、提高。

6.2 现行的罗拉牵伸机构和分梳辊变细机构在纺纱纤维流的均匀性、伸直度和高速化等方面都存在局限性,这也是当前限制纺纱技术发展的主要障碍之一。

6.3 现有的纺纱原料都是打包后送到纺纱厂,然后经过拆包、前处理、清、梳、条、粗、细等工艺流程,纱线的生产流程繁复冗长。

6.4 化纤断裂纺是将化纤断裂成一定长度的短化纤直接输送至纺纱加捻器(尘笼、转杯、涡流喷气加捻头、环锭等)加捻成纱的一种创新的纺纱方法。它具有工艺流程简便、纤维均匀伸直性佳及混合效果好等众多优越性,值得技术人员深入研究开发。