混纺麻纱用新型牵伸器材效果分析

2019-12-20陈玉峰

陈玉峰

(光山白鲨针布有限公司,河南 光山 465450)

1 混纺麻纱牵伸的发展及分析

1.1 混纺麻纱牵伸的发展

早期的长麻纺牵伸,主要有连续牵伸、针板牵伸、轻质辊或控制辊牵伸和湿式牵伸,一般用于亚麻纺环锭细纱机上。麻纤维有干纺和湿纺两种加工方法,湿纺在湿纺环锭细纱机上进行,主要适用于亚麻、苎麻等含有胶质的纤维。

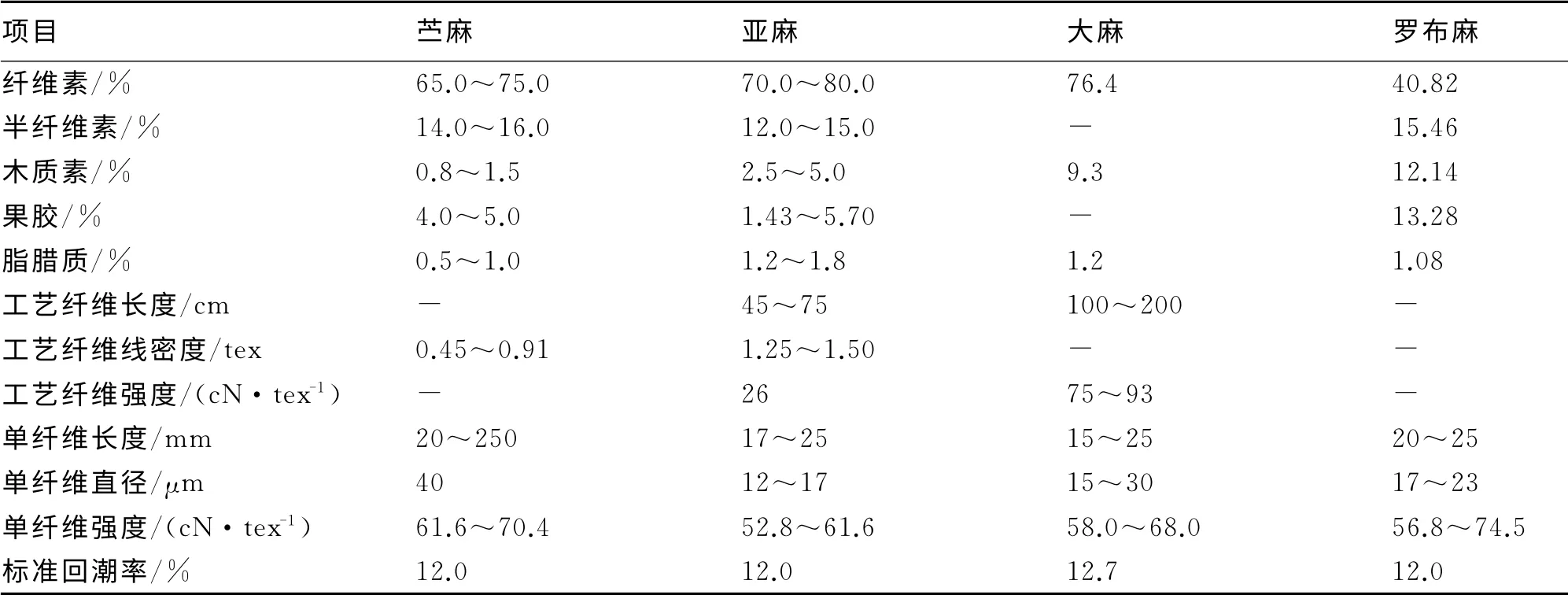

因麻纤维资源枯竭、用工紧张、工序繁多的影响,麻纤维长纺的发展空间受到限制,短混纺成为发展趋势。在麻纤维短混纺牵伸过程中,纤维的长度及其不匀率与细纱强度、条干均匀度有密切的关系:工艺纤维的长度与细纱的强度成正比,而工艺纤维的长度不匀率与细纱的强度成反比、与条干不匀率成正比。可纺麻类纤维的特性对比见表1,混纺常见纤维性能见表2。从表1、表2可知:由于纤维特性的影响,麻纤维可纺性能下降,采取其他纤维进行优势互补,则能够实现其服用性能的改变;但是,麻纤维与其他纤维对比存在长度、线密度、强力、短绒含量、回潮率、密度等指标的差异,在纺纱过程中容易出现牵伸不易控制、纤维粗细差异、回潮差异等问题[1]。

表1 不同类型麻纤维质量指标对比

表2 麻混纺常见纤维性能对比

1.2 混纺麻纱牵伸问题

随着混纺技术的发展,麻纤维与其他纤维混纺越来越普遍,整体呈现麻纺牵伸棉型化、工艺精细化、产品细号化趋势,原有的牵伸型式已不能适应发展的需要。生产中,麻混纺牵伸多采用“重加压、强控制”工艺,为解决断头与牵伸、条干与质量的矛盾,出现了曲线牵伸、滑溜牵伸、三罗拉双胶圈牵伸、集聚纺纱及赛络纺纱等新型附加摩擦力界牵伸型式;但是,麻纤维混纺牵伸过程存在以下问题:一是束纤维长度差异大,对浮游纤维和超长纤维运动控制的难度增大;二是纤维粗细差异大,牵伸区中的纤维须条相互影响纤维运动,对纤维束抽长拉细有很大的影响;三是赛络纺纱边沿纤维流失、用棉量增加、管间质量差异大;四是牵伸运动变速过程中纤维变速控制较弱,影响成纱质量。

2 混纺麻纱用新型牵伸器材的机理分析

2.1 双胶圈滑溜牵伸

双胶圈滑溜牵伸是通过喂入装置,使纤维彼此间产生相对位移,使纤维连续、均匀地分布在输出产品长度方向上。在此过程中,上罗拉周向凹槽使纱条通过时不被握持,中胶圈对纤维不积极作用,依靠后罗拉和前罗拉的握持只能对纤维起到约束集聚作用,这时3对罗拉仅有1个牵伸区称之为滑溜牵伸。具体做法是在牵伸区上胶辊表面(或铁辊表面)开深度为0.5 mm~1.8 mm、宽度为8 mm~10 mm 的槽,使纤维通过时的控制力减弱;而中间控制区的强弱由槽深和宽进行调整,以纺制不同粗细、长度的麻纱。其优点是牵伸区柔性控制能使纺麻工艺牵伸顺利进行、减少生产中拉断长纤维及出现牵伸不开的问题;缺点是弱控制使纤维间的变速运动难以控制、成纱质量较差,一般用于较粗的麻纤维纯纺或者混纺,具体见图1。

图1 双胶圈滑溜牵伸

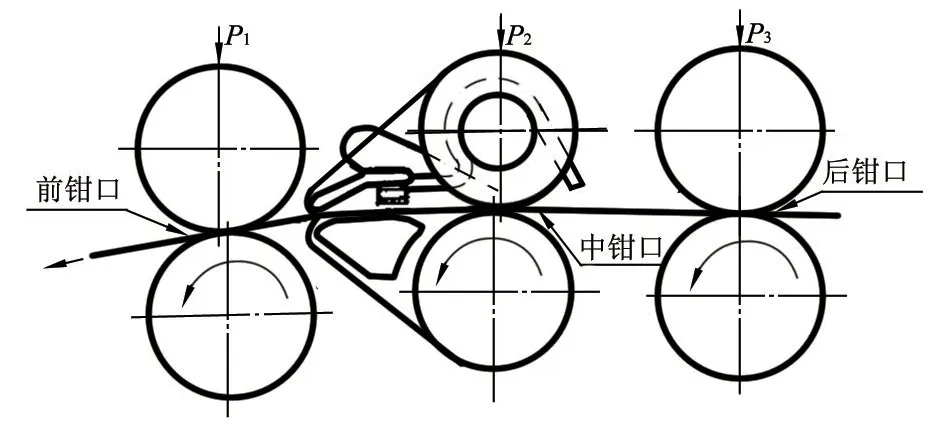

2.2 三罗拉双胶圈强控制牵伸

三罗拉双胶圈牵伸,采用“重加压、强控制”工艺,大直径牵伸罗拉,大直径、中硬度胶辊。上销前冲,上、下胶圈不对称配置,减小了主牵伸区中的浮游区长度,使前区为紧隔距。其优点是对浮游纤维变速进行了强控制,使前纤维集中变速且靠近前钳口,实现了条干均匀、成纱质量优的效果;缺点是容易拉断长纤维、断头率偏高、易出现牵伸不开的问题,需要前区隔距块和相关工艺的配合,一般用于麻纤维混纺中细号纱线,具体见图2。

图2 三罗拉双胶圈强控制牵伸

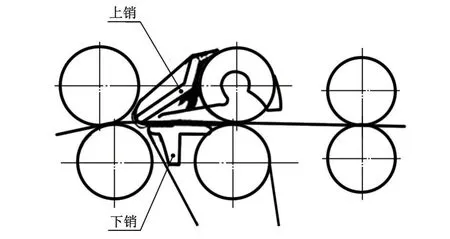

2.3 环锭集聚纺、集聚赛络纺纱牵伸型式

环锭赛络纺纱技术是一种新型的复合纺纱技术,利用加捻后的并合有效提高了纱线的强力,减少了毛羽。环锭集聚纺则采用负压减小了加捻三角区,提高了成纱强力、减少了毛羽。麻纤维纺纱牵伸运用这两种纺纱牵伸型式相互结合纺制的纱线质量好,低捻高强,毛羽少,条干优,疵点少,能够满足织物向高细密挺风格发展的要求。其优点是成纱质量好,条干均匀,满足麻纤维高密织物的要求;缺点是成本高、容易出现跑单纱,需要大的粗纱捻系数配合,一般用于麻比例约为55%的细号纱生产,具体见图3。

2.4 新型牵伸器材专件控制摩擦力界

图3 环锭集聚赛络麻纺

附加摩擦力界实质上是一种摩擦控制形式,它既允许快速纤维在附加摩擦力界强度下变速,又要对浮游纤维进行较完善的控制。在麻纺上应用较为成熟的有:前后压力棒、加长上销、新型曲面下销、新型集合器、后区粗纱定位器、低硬度胶辊等。

2.4.1 应用新型前后区压力棒

压力棒是新型纺纱器材之一,是借鉴并条压力棒的原理,在细纱主牵伸区采取附加摩擦力界的工艺措施,缩小了须条浮游区长度、加强了对牵伸区浮游纤维的控制、减缓捻回重布和纤维局部破裂的问题,对改善成纱条干均匀度,降低粗节、细节和棉结有显著效果。按照其作用分为,前区压力棒和后区压力棒。加装压力棒是提高成纱质量最有效的措施,然而其牵伸力和控制力的失衡也会造成牵伸不开的问题,所以必须加强管理,才能使压力棒隔距块发挥较好的作用,其作用原理见图4。

图4 后区压力棒作用原理

2.4.2 应用新型曲面下销

新型曲面下销高度减小,使上销下压深度扩展,对纤维的控制能力增强,有利于成纱条干的提高。麻纤维混纺采用新型曲面下销,能够加强对纤维运动的纵向控制、稳定变速点,且使其向前钳口集中,有利于重定量后纱线质量的稳定[2]。新型曲面下销的主要改进在于,平台曲面阶梯集中,前曲面和后曲面有所增减,平台厚度减小,相应抬高了曲面阶梯。改进的目的是加强中部摩擦力界,防止胶圈出现松弛、起拱和打顿等问题,增强了对纤维的控制力,稳定了纤维变速运动[3]。不同机型不同规格下销对比见表3。

表3 不同规格下销对比

2.4.3 环锭赛络纺细纱后区应用粗纱定位器

在麻纺环锭赛络纺生产过程中,粗纱从双喇叭口喂入前胶辊与前罗拉钳口处形成的加捻三角区,相对于普通环锭纺而言,其加捻三角区大,且从双喇叭口导入粗纱须条开始到进入上、下胶圈牵伸区域后,两根须条之间的距离一直处于不受控制的状态,极易造成棉纤维被吸棉笛管吸走,导致成纱质量CV 值、条干CV 值、管间条干CVb值和强力CV 值等差异大,且风箱棉量增加,制成率相比普通环锭纺较低。

此外,细纱牵伸后区两股粗纱须条在牵伸过程中易混搭、交叉游动,造成加捻三角区大幅度减小,严重时会失去赛络纺效果、成纱质量指标差异大。采用粗纱定位器可从后区对须条进行控制,有效降低了细纱条干CV 值、CVb值和强力CV 值,风箱棉比原来下降约23%,且赛络纺风格凸显,断头降低、生活好做。

2.4.4 应用微处理低硬度高弹性胶辊

混纺麻纱用牵伸胶辊要求具有优良的弹性、吸振性、耐磨性、抗静电性、抗缠绕性、变形小、不易龟裂和回磨周期长等特点。低硬度高弹性不处理胶辊对提高成纱条干、降低成纱粗细节、毛羽等起到重要作用;而微处理低硬度高弹性胶辊具有优异的回弹性与均匀的圆周硬度,既能增强握持力,又能保证均匀。麻纤维混纺加捻三角区纺纱段的强力较小,易引起断头,因此选用低硬度高弹性大直径胶辊(直径为30.5mm、邵尔A 硬度为68度~70度),以减小加捻三角区、增加纺纱段的强力,对减少成纱断头有利;高弹性胶辊加压重,对纤维的控制作用加强,特别是对纤维的横向分布有积极作用,亦利于降低纱线条干。

2.4.5 环锭赛络纺前区应用集合器

环锭赛络纺细纱机前牵伸区应用集合器能够使成纱结构紧密光滑,减少毛羽、提高强力;且能阻止纱条边缘纤维散失,减少飞花,有利于减少缠胶辊、缠罗拉问题,还可以降低用棉、减少赛络纺跑单纱问题。特别是麻纺纱线向中、细号方向发展,对集合器的应用提出了更高的要求;集合器开口宽度大小主要根据纺纱号数进行选择,一般为2 mm~3 mm。纱号细时,开口宽度过大起不到集聚作用;过小则不仅影响成纱条干、容易挂花且棉结杂质不易通过,会出现集合器抖动、横动不灵活,以致增加偶发性纱疵和断头。

3 混纺麻纱用新型牵伸器材工艺实例分析

3.1 采用滑溜牵伸降低断头

在FA502型细纱机上用0.56tex亚麻纤维纺L 66.7tex的纱线,采用三罗拉双区牵伸,罗拉直径为25mm×25mm×25mm,胶辊直径为30mm×25mm×28mm,采用FA506-1218A 新型下销搭配使用SX-6833B型上销,中后罗拉隔距为18 mm×45mm,后区牵伸倍数为1.25。当纺纱过程中出现牵伸不开、断头率高[120根/(千锭·h)]的问题时,在牵伸区中上胶辊圆周上开深度为1.2mm、宽度为8mm 的槽后,纤维通过时的控制力减弱,断头降低为30根/(千锭·h),使生产效率得到明显提高,其成纱质量见表4。

表4 采用滑溜牵伸的成纱质量指标

3.2 采用新型压力棒提高成纱质量

纺天丝G100/漂白亚麻70/30 24.6tex混纺针织纱,细纱采用“重加压、较大后区牵伸、适当罗拉隔距”的工艺原则。为提高成纱条干水平、增大钳口握持力,选用邵尔A 硬度为68度的胶辊和碳纤上销、3.0mm 的前区压力棒隔距块。

主要工艺参数:前罗拉转速为200r/min,中后罗拉握持距为19mm×45mm,转速为14 687r/min,捻系数为405。由于成纱质量出现条干差的问题后,改用3.5mm 的前区压力棒隔距块,减少了浮游区,使纤维变速得到了控制,成纱质量得到了明显改善,具体见表5。

表5 采用新型压力棒隔距块的效果对比

3.3 应用新型低硬度胶辊稳定成纱质量

当亚麻纤维与棉纤维混纺L/CJ 60/40 14.7tex纱时,由于亚麻纤维整齐度差、短纤维多、麻结多、杂质多,使纤维变速位置很不稳定,导致纤维在牵伸过程中失效,从而影响纱线条干均匀度,造成纱线强力偏低、细纱断头多,生活难做。为此,对工艺参数进行调整,设计出总牵伸倍数为40.2、后区牵伸倍数为1.16,以改善变速不稳定造成后区控制力变化的问题,有利于加强对纤维的控制;此外,采用“重加压、强控制”工艺和2.5mm 的小钳口隔距块、邵尔A 硬度为68度的大直径胶辊,加大胶圈、胶辊钳口的握持力,以减少粗细节,优化成纱条干[4],具体成纱指标见表6。

表6 应用低硬度高弹性胶辊的成纱指标对比

3.4 棉麻环锭集聚纺细号纱牵伸器材的应用

在棉麻CJ/H 70/30 7.3tex纱的生产过程中,为了保证成纱外观和生产过程的顺利进行而应用潮态纺纱原理,即在粗纱进入喇叭口之前,需先经过一套粗纱雾化加湿装置,对粗纱条进行加湿软化处理,以提高棉麻混纺纤维的可纺性[5]。为了减少断头,应适当降低前罗拉转速,同时遵循“重加压、较大后区牵伸、适当罗拉隔距”的工艺原则,相对湿度控制以65%~68%为宜;为提高成纱条干、增加钳口握持力,选用邵尔A 硬度为65度的胶辊,SX-6839新型碳纤上销,2.5mm 的前区隔距块,捻系数为446,转速为11 999r/min,前罗拉转速为93r/min,其成纱条干CV 值为16.66%,细节、粗节、棉结分别为34 个/km,406 个/km,603 个/km,纱线的强力为145.4cN。

3.5 赛络纺麻纱牵伸器材的应用

赛络纺纱具有成纱强力高、条干均匀、纱身光洁、毛羽少的优点,但麻纤维粗硬且长度整齐度差、纤维号数不匀、成纱条干不匀率高、强力低、毛羽多、细纱断头多,织布效率低。为此,在麻纤维混纺时应用赛络纺纱工艺。在实际纺纱过程中,前罗拉输出处的2个加捻三角区的加捻宽度增大,纤维易出现边纤维散失问题,因而采用牵伸前区加压力棒隔距块和增加粗纱捻系数的措施,问题解决,成纱质量明显提高,成纱条干CV 值为24.32%,细节、粗节、棉结分别为424 个/km,2793 个/km,3021 个/km,强力为230.8cN,最小强力为176.2cN,强力CV 值为12.1%。

4 结语

传统麻纺牵伸技术主要用于湿纺、长纺系统中,随着麻纺牵伸棉型化纺纱技术的发展,已不能适应新型纺纱型式和质量提升的需求。在麻纺牵伸精细化、产品细号化的发展趋势下,采用新型细纱牵伸工艺,合理选配牵伸器材、减少浮游区长度、加强对前后区纤维运动的控制,以减少边沿纤维散失,可显著提高混纺麻纱的成纱质量。