膜过滤技术在药用氯化钠精制过程中的研究与应用

2019-12-20李雅芙刘素芹

李雅芙,刘素芹

(1.天津长芦海晶集团有限公司,天津 300450;2.天津中盐海晶投资咨询有限公司,天津 300450)

多年来,传统的药用氯化钠生产中盐水精制工艺大多为自然沉降+棒式过滤的方法精制盐水,此方法生产效率很低,处理量小、生产过程繁琐,完全属于小作坊式生产工艺,对于小规模药用氯化钠的生产还是经济可行的,但此方法严重制约了扩大再生产(因扩产后盐水处理量很大),因此,提高盐水精制效率是药用盐扩大再生产需要解决的重要环节。文章就这个问题,针对盐水精制工艺进行技术革新,对采用无机膜过滤技术用于药用盐原料盐水的精制进行了研究,以替代传统自然沉降精制方法。

无机陶瓷膜是由无机金属氧化物制备而成的具有高效分离功能的薄膜材料。耐高温、耐化学侵蚀、机械强度好、抗微生物能力强、渗透通量大、可清洗性强、孔径分布窄、使用寿命长等特点。现已在化学与石油化工、食品、生物、医药、环保等领域获得成功应用。[1]

1 无机陶瓷膜精制盐水生产工艺[2]

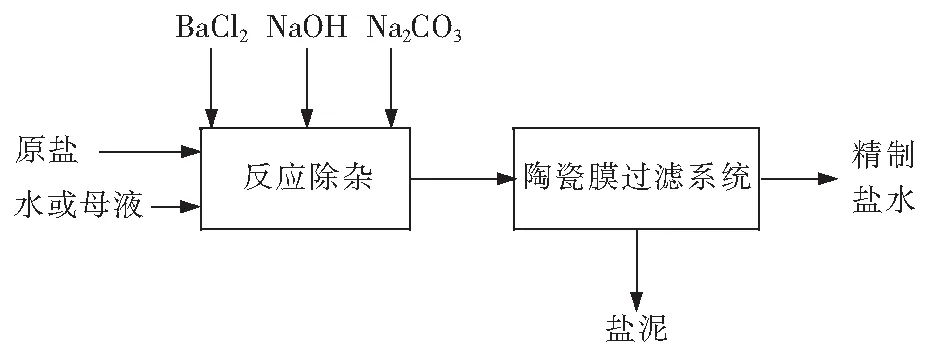

陶瓷膜盐水精制工艺流程见图1。

图1 无机陶瓷膜盐水精制工艺流程图Fig.1 Flow chart of brine refining process for inorganic ceramic membrane

在氯碱行业,陶瓷膜沉淀反应器的使用提高了精制盐水的品质,保证离子膜电解槽的稳定性,与传统盐水精制工艺相比可节能30%,2015年,陶瓷膜反应器已推广应用300万t左右,形成了近2亿元的市场[3]。

由此可见,无机陶瓷膜在氯碱及离子膜烧碱的盐水精制中已经广泛应用。在药用盐的生产过程中,盐水精制过程中原理同氯碱及离子膜烧碱的盐水精制原理是一样的,但过滤精度及盐水杂质含量要比氯碱行业过滤的盐水质量要求要高得多。为验证其可用于药用盐生产中的盐水精制并取得最优的工艺参数,特开展此次试验研究。

2 药用氯化钠生产工艺过程

药用氯化钠生产工艺流程见图2[4]。

图2 药用氯化钠生产工艺流程图Fig.2 Flow chart of pharmaceutical sodium chloride production process

3 盐水精制工艺过程

盐水精制过滤工序由精制反应、除杂及膜过滤组成。将盐水中加入钡盐除硫酸根,加入碱除钙、镁离子等。控制药剂加入量、反应温度、搅拌速率和反应时间,使反应完全。

将反应完成液经泵打入膜过滤器,在过滤器内反应完成液分为清液和浓液两股流向。清液是精制后的卤水,进入精制盐水槽,经调酸后进蒸发工序,浓液则被再次进行加压过滤不断反复往返进行过滤,经过浓缩得浓液进盐泥槽经板框压滤机压滤。所有滤后清液都收集到精制盐水槽进蒸发工序。卤水精制工艺流程图见图3。

图3 盐水精制工艺流程图Fig.3 Flow chart of brine refining process

4 实验过程

4.1 反应精制单元的优化

实验过程是在原生产工艺精制反应的基础上,制定实验方案如下:投入钡盐的量与盐水中硫酸根含量的比例分别为0.91、0.93、0.95、0.97、0.99、1.01,过碱量为250 mg/L,反应时间仍保持1.5 h,取反应完成液进行过滤操作,测定过滤清液的结果见表1。

表1 氯化钡投入量与清液测定结果Tab.1 Input of barium chloride and determination results of clear liquid

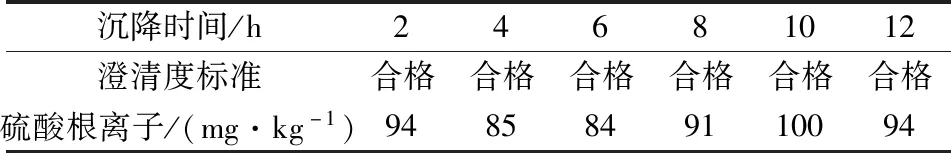

4.2 不同沉降时间对膜过滤的影响

实验进入膜过滤设备中的料液为同一反应条件下,经检验合格的反应完成液,该反应完成液在沉降设备内进行沉降,经过不同的沉降时间,取其上部清液进行过滤,膜过滤压力设定为0.35 MPa,在膜过滤清液取样口截取样品进行分析,检测其澄清度指标和杂质离子含量,结果见表2。

表2 不同沉降时间对膜过滤的影响Tab.2 Effect of different settlement time on membrane

表2结果表明,反应完成液的沉降时间对膜过滤后精制盐水质量及不会造成明显影响,但显而易见的是,沉降时间越长,反应完成液中沉淀颗粒的含量越小,对膜过滤设备的负荷相应降低,膜过滤设备运行时间可大大延长。因此,在保证过滤效果和蒸发结晶工序供料能力的前提下,尽量增加反应完成液的沉降时间,有助于过滤过程的进行。

4.3 压力对过滤过程的影响

实验中,进入1#膜过滤设备的料液为85 ℃下经过2 h反应时间,并经检测合格后的一级反应完成液,进入2#膜过滤设备的料液为1#膜过滤清液经加入碱经过2 h反应时间,并经检测合格后的二级反应完成液,在不同的膜过滤压力下,在膜过滤清液取样口截取样品进行分析,检测其澄清度标准和杂质离子含量,结果见表3。

表3 压力对过滤过程的影响Tab.3 Effect of pressure on fitration process

表3结果表明,不同的过滤压力下,反应完成液经膜过滤后的清液均符合预期目标,说明过滤压力对膜过滤设备的过滤效果不会产生明显的影响。

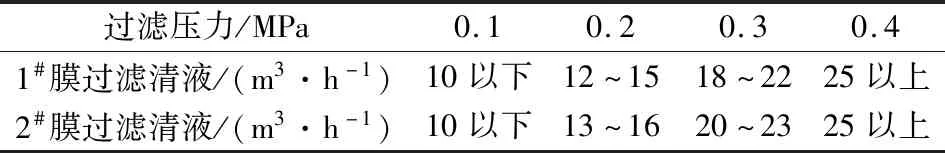

4.4 膜过滤压力会对膜过滤通量的影响

试验表明膜过滤压力会对膜过滤的通量产生较大影响,实验结果见表4。

表4 膜过滤压力对膜过滤的通量影响Tab.4 Effect of membrane filtration pressure on flux of membrane filtration

4.5 料液温度对膜过滤的影响

实验中,进入膜过滤设备的料液为不同反应温度下经检测合格的反应完成液,膜过滤压力设定为0.40 MPa,在膜过滤清液取样口截取样品进行分析,检测其澄清度标准和杂质离子含量,得到的检测结果见表5。

表5 料液温度对膜过滤的影响Tab.5 Effect of material-liquid temperature on membrane filtration

表5结果表明,料液温度不会对膜过滤的效果产生明显影响,但是料液温度制约了反应工序的反应时间,不利于生产,因此,生产中应将反应和过滤有机的考虑在一起,找到两者结合的一个最优的温度。

5 结论

1)通过实验掌握数据将膜过滤技术成功用于药用氯化钠卤水精制工序,取代沉降式过滤生产工艺,并采取全系统PLC自动控制,有效提升了卤水精制效率。

2)膜过滤技术过滤精度达0.05 μm,精制后盐水中杂质硫酸盐含量可降到100 mg/kg以下,钙、镁离子总量可降到5 mg/kg以下,通过降低精制盐水中杂质含量延长了生产周期,提高了药用盐产品质量,可达到项目研究初期提出的技术指标要求。

3)在应用膜过滤技术后,盐水精制过滤单元中的精制反应投料比例可以提高,使精制反应更加精细化。

4)反应完成液的沉降时间对膜过滤设备的过滤能力不会造成明显影响,消除了原有生产工艺中沉降时间对生产的制约。

5)在膜过滤设备允许运行压力内,保持较高过滤压力,则膜装置清液通量越大,为蒸发结晶工序的进行提供足量的料液。在设备允许运行温度内,反应完成液温度对膜过滤设备无显著影响。