电解腐蚀技术在耐蚀合金焊接接头低倍金相制样中的应用

2019-12-19张秀荷代绪成石宝霞王晓璇

张秀荷,代绪成,刘 宏,石宝霞,王晓璇

(1.海洋石油工程股份有限公司,山东 青岛 266520;2.海洋石油工程(青岛)有限公司,山东 青岛 266520)

0 前 言

常见耐腐蚀合金材料有普通不锈钢、双相不锈钢、超级双相不锈钢和镍基合金等,由于其具有良好的力学性能和耐腐蚀性能,被广泛应用于海洋工程、石油化工、特种船舶、核电和建筑等行业[1-3]。 在进行耐蚀合金材料焊接工艺评定时,低倍金相检验是一个重要的检验项目。 通过对低倍金相形貌进行分析,系统性地评价焊接接头的成型、熔敷效果以及是否存在焊接缺陷等,从而确定选用的焊接参数是否合适,并将其运用于现场实际焊接工作中。

焊接接头低倍金相制样不同于钢产品的低倍金相制样,不仅要求各区域分界明显、清晰显示焊接缺陷,而且要求在焊缝区域能清晰地显示各层焊道。 采用常规的制样方法,存在制样不清晰或安全性差等缺点,为了既能获得清晰可见的低倍金相试样,又能保证试验方法安全可靠,本研究将电解腐蚀技术进行改进和运用,对不同耐蚀合金材料制定了最佳试验参数。

1 常见低倍金相制样技术对比

国内外常见的焊接接头低倍金相检验的制样标准主要有GB/T 26955—2011 《金属材料焊缝破坏性试验——焊缝宏观和微观检验》[4]、ISO 17639:2003 《Destructive tests on welds in metallic materials——Macroscopic and microscopic examination of welds》[5]和 ASME BPVC IX—2017《Welding, Brazing, and Fusing Qualifications》[6]等,其中 GB/T 26955—2011 和 ISO 17629:2003 两者等同,两者在制样方法和腐蚀溶液上均有相对完整的标准体系,而ASME BPVC IX—2017 中则相对简单地介绍了制样方法和腐蚀溶液。 同时,在进行焊接接头低倍金相检验时,也常常借鉴GB/T 226—2015 《钢的低倍组织及缺陷酸蚀检验法》[7]中的制样方法和腐蚀溶液。 上述标准中对耐蚀合金焊接接头低倍金相试样的技术要求基本相同,但在具体的试验参数上却存在很大的差异,详细的技术对比分析如下。

1.1 GB/T 26955—2011和ISO 17639:2003中耐蚀合金焊接接头低倍金相制样技术

GB/T 26955—2011 和 ISO 17639:2003 标准中常用的方法有:将试样浸入侵蚀剂中侵蚀、用侵蚀剂擦拭试面侵蚀和电解侵蚀。 但在其分别引用的侵蚀剂标准GB/T 26956—2011 《金属材料焊缝破坏性试验——宏观和微观检验用侵蚀剂》[8]和ISO/TR 16060:2003 《Destructive test on welds in metallic materials——Etchants foe macroscopic and microscopic examination》[9]中,耐蚀合金焊接接头的宏观侵蚀方法均采用冷酸侵蚀法,未使用电解侵蚀和热酸侵蚀,侵蚀剂为三氯化铁盐酸溶液和阿德勒侵蚀剂。

上述标准中的耐蚀合金焊接接头低倍金相制样技术具有如下技术特点:①侵蚀方法较为单一,没有可选择性; ②普通不锈钢基本能形成较为清晰的低倍金相试样; ③双相不锈钢、超级双相不锈钢和625 镍基合金等耐蚀性能较强的材料,其腐蚀效果往往无法达到理想的要求。

1.2 ASME BPVC IX—2017中耐蚀合金焊接接头低倍金相制样技术

ASME BPVC IX—2017 中仅对镍基合金的侵蚀方法和侵蚀剂进行了简单的规定,对不锈钢无相应的技术要求。 镍基合金侵蚀方法主要有冷酸侵蚀法和热酸侵蚀法,侵蚀剂主要为王水和Lepito 侵蚀剂。

该标准中耐蚀合金焊接接头的低倍金相制样技术的特点是:①两种腐蚀方法没有明显的界定,可视侵蚀情况进行加温; ②热酸侵蚀法对温度没有具体的要求,对现场制样的可操作性不具备一定的指导作用,对试验人员经验要求较高;③采用王水侵蚀剂进行热酸侵蚀时,侵蚀效果较佳; ④侵蚀剂加热时易产生酸雾,对试验人员健康危害较大,试验安全性也相对较低。

1.3 GB/T 226—2015中耐蚀合金焊接接头低倍金相制样技术

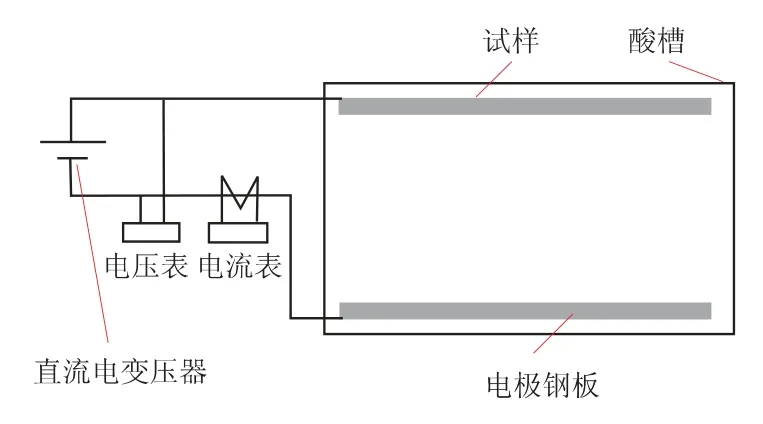

GB/T 226—2015 主要是检验钢产品的低倍组织及缺陷,但在焊接接头低倍金相检验中也常常被运用。 该标准规定的侵蚀方法主要有热酸侵蚀法、冷酸侵蚀法和电解腐蚀法。 热酸侵蚀法仅介绍奥氏体不锈钢的制样技术,侵蚀时间、温度、侵蚀剂等重要试验参数较为详细,具有较好的可操作性。 冷酸侵蚀法中不锈钢和镍基合金均提供相应的技术参数,但在进行超级双相不锈钢腐蚀时,其腐蚀效果不理想。 电解腐蚀方法分交流电电解腐蚀法和直流电电解腐蚀法,其中以直流电电解腐蚀法较为常用。 直流电电解腐蚀法如图1 所示,侵蚀剂为体积分数6%~11%的盐酸水溶液,建议工作电流为 8~68 mA/mm2。

该标准运用至耐蚀合金焊接接头的低倍金相制样,主要有以下技术特点:①各种方法的试验参数相对具体,现场试验可操作性强; ②冷酸侵蚀法腐蚀效果不明显,试样表面不能形成清晰的低倍金相形貌; ③电解腐蚀阴极所用电解钢板存在标准电极电位低于耐蚀合金焊接接头的标准电极电位,该情况下无法形成电解池,不能有效地进行电解腐蚀; ④该标准中的制样方法在一般材料的焊接接头低倍金相制样中运用效果较好,但在耐蚀合金焊接接头低倍金相制样的运用中整体效果不理想,不能形成清晰的宏观金相形貌。

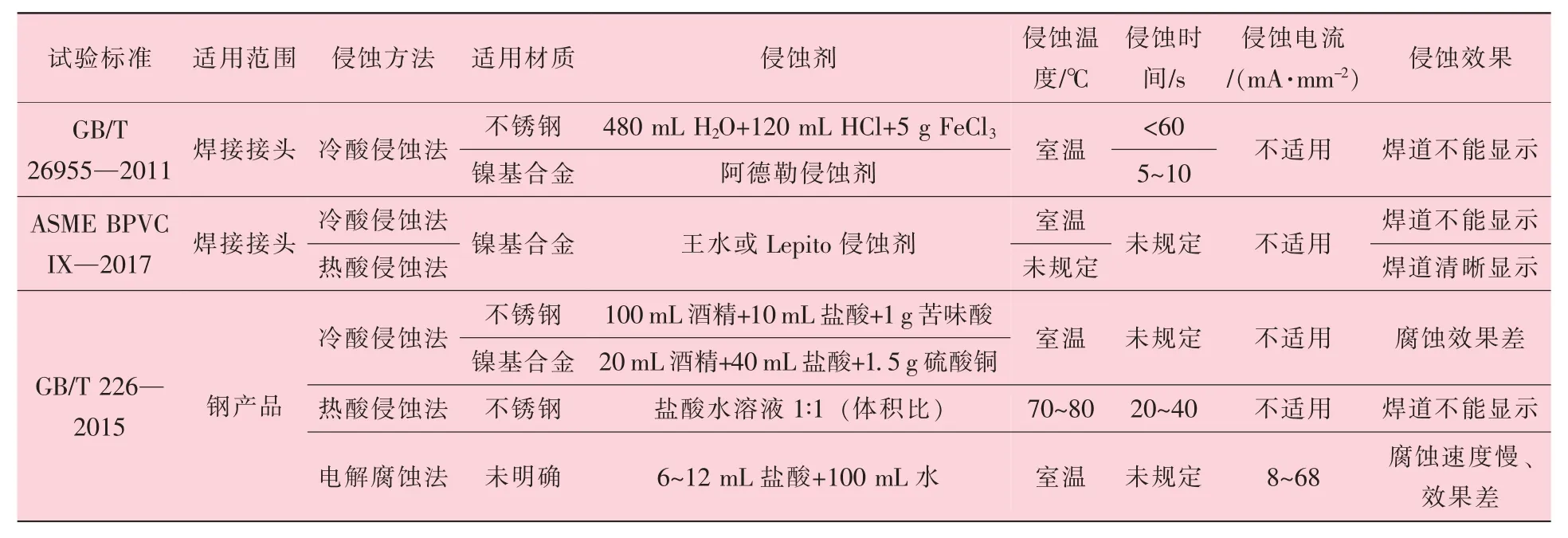

通过对上述三个标准低倍金相制样方法的技术分析,得出耐蚀合金焊接接头低倍金相制样的技术特点,见表1。

图1 直流电电解腐蚀法示意图

表1 不同试验标准耐蚀合金低倍金相制样技术对比

2 耐蚀合金焊接接头电解腐蚀技术原理及技术参数

通过表1 所列常见标准在焊接接头低倍金相制样技术对比,可以看出焊接接头较为常用的制样方法一般为冷酸侵蚀法和热酸侵蚀法。 电解腐蚀技术在焊接接头低倍金相制样的运用实例相对较少,国内外电解腐蚀技术的研究和运用主要集中在金属材料微观金相试样制备[10-11]和钢产品的低倍组织检验[12-13]。

将GB/T 226—2015 中直流电电解腐蚀法在耐蚀合金焊接接头低倍金相制样中进行运用,由于标准中阴极材料为电极钢板,存在其金属材料的标准电极电位低于耐蚀合金金属的标准电极电位,无法形成有效的电解池,导致腐蚀效果差,无法形成清晰可见的低倍金相形貌。 通过对GB/T 226—2015 中直流电电解腐蚀装置进行改进,并借鉴其他标准的侵蚀剂配方,研究出一套操作性强的电解腐蚀法。

2.1 电解腐蚀装置改进

电解池是指将两个电子导体插入电解质溶液所组成的电化学体系中,直流电源接通时,该电化学体系中的两个电极上分别持续发生氧化反应和还原反应。 低倍金相试样形貌的形成主要是由于表面金属发生氧化反应形成金属离子而脱离试样表面,因此参照 GB/T 226—2015,试样依然作为阳极。

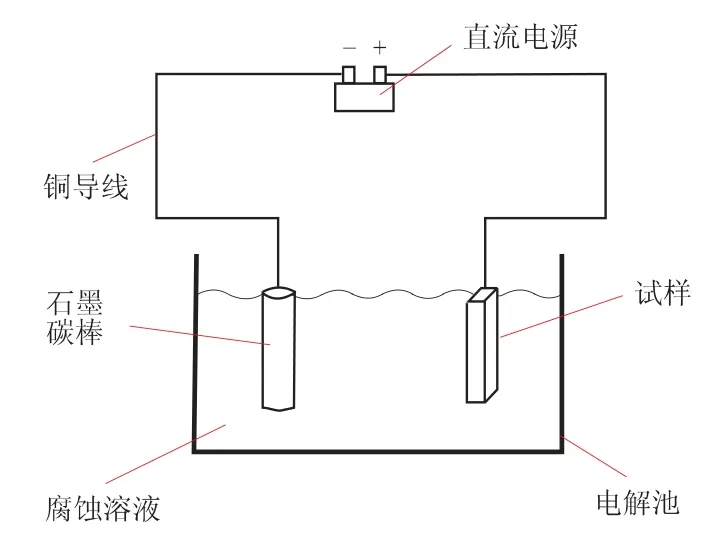

根据电解池的工作原理,阴极材料应选择标准电极电位比阳极材料高、且具有良好导电性能的材质,通过对耐蚀合金材料的分析,选用标准电极电位均高于所有耐蚀合金材料的石墨碳棒替代GB/T 226—2015 中要求的电极钢板。 因此,改进后的电解腐蚀装置构造如图2 所示。

图2 改造后的电解腐蚀装置示意图

对标准常用的侵蚀剂进行综合分析,所有标准中的侵蚀剂均含有盐酸试剂,该试剂属于易制毒化学药品,购买、存储、使用和处理均要求较为严格,对实验室硬件投入和管理提出较高的要求。 为了降低实验室对易制毒化学品的管控,侵蚀剂选用硝酸进行替代。

2.2 技术参数

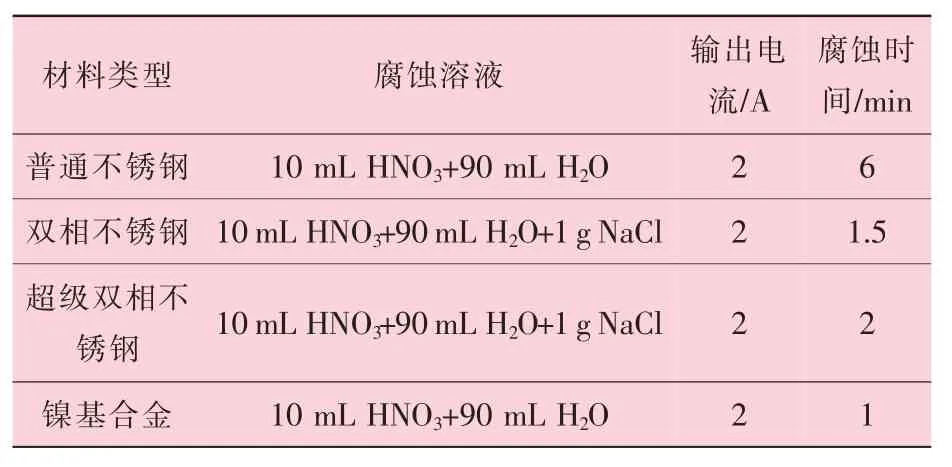

对于不同材料的耐蚀合金焊接接头,由于其化学成分和组织性能的差异,不同的耐蚀合金材料呈现不同的性能,因而针对不同材质的耐蚀合金需要选择不同的试验参数。 通过大量正交试验,确定了不同耐蚀合金材料焊接接头低倍金相电解腐蚀制样技术的具体试验参数,见表2。

根据表2 所列的试验参数进行现场试验,获得的耐蚀合金焊接接头低倍金相试样形貌如图3所示。 由图3 可以看出,试样表面清晰可见,各区域分界明显,焊缝区域各焊道也清晰可见,满足焊接接头低倍金相检验的制样要求。

表2 不同耐蚀合金焊接接头低倍金相电解腐蚀制样技术参数 (室温)

3 电解腐蚀技术的优势

通过对电解腐蚀技术的改进,在耐蚀合金焊接接头低倍金相试样上能形成清晰可见的宏观形貌,证明该项技术完全能够满足焊接工艺评定对耐蚀合金焊接接头低倍金相制样的更高要求,且具备以下技术优势:

(1) HCl 为第三类易制毒化学品,属于公安重点监管的化学药品,对购买、运输、使用及处理均要求较为严格,实验室必须具备24 h 监控和密码柜等硬件条件。 采用HNO3替代HCl,则降低实验室在管制化学药品的硬件投入和日常管理投入。

(2) 电解腐蚀方法的运用无需投入大型试验设备,只需购置直流电源、石墨电极、玻璃瓶、导线等小型设备和材料即可。

(3) 采用的 HNO3溶液体积分数为 6.5%~6.8%,侵蚀剂的浓度比较低; 电解腐蚀的输出电流 (2 A) 和输出电压 (3~6 V) 也较小,大大提高了试验安全性。

(4) 电解腐蚀试验温度为常温,整个试验过程中不产生 “酸雾”; 电解过程中在阴极产生的气体为氢气。 整个试验过程不产生无毒无刺激性化学物质,对试验人员身体伤害较轻。

(5) 设置科学合理的试验参数,并具有较强的实操性。 由于材料在组织、化学成分等存在一定的差异性,可通过适当的延长或降低腐蚀时间获得清晰可见的低倍金相试样形貌。

(6) 相比于传统的制样技术,腐蚀时间短,整个制样效率大大提高。

4 结 论

(1) 电解腐蚀技术在耐蚀合金焊接接头低倍金相制样技术的应用,彻底解决了耐蚀合金焊接接头腐蚀难度大、试验安全性低、人员身体伤害大和效率低等难题。

(2) 根据试验得出的最佳电解腐蚀参数进行电解腐蚀,可获得焊接接头各区域清晰可见的低倍金相试样,且能清晰显示焊缝各层焊道,满足焊接工艺评定要求。

(3) 最佳电解腐蚀参数是基于比较有代表性的牌号进行研究,且由于材料本身存在一定的差异,因此在电解腐蚀过程中应随时观察焊缝横截面的腐蚀情况,可在最佳腐蚀时间的基础上适当延长或缩短腐蚀时间,以达到最优的宏观金相形貌。