油气管道聚乙烯层粘接缺陷的红外热成像检测方法和信号增强技术研究

2019-12-14刘祚时周继雯唐大为

刘祚时,周继雯,俞 跃,李 伟,叶 超,唐大为

(1.江西理工大学电气工程与自动化学院,江西 赣州 341000;2.江西理工大学机电工程学院,江西 赣州 341000;3.中国特种设备检测研究院,北京 100029;4.中国石油化工股份有限公司天然气榆济管道分公司,山东 济南 250000)

0 引 言

油气管道是世界经济活动中广泛使用的一种设备,数量多、分布广、承压大,一些重大油气管道的爆炸及泄漏会对自然环境、财产、人生安全产生巨大威胁[1]。近年来,我国石油管道的数量快速增长,目前常用于石油管道的外层防腐材料为聚乙烯,该材料是由乙烯聚合制得的一种热塑性树脂,化学稳定性好,能耐大多数酸碱的侵蚀。但是在油气管道的架设和使用过程中,管道粘接处会发生脱粘、粘接缝隙等问题,造成埋藏于地下的管道发生渗水,加速管道腐蚀与老化;据统计,因管道腐蚀导致的事故发生率达7%[2-3]。因此,在管道架设安装过程中对其粘接处进行严格的质量检测显得尤为重要。

主动式红外热成像技术主要是通过特定的手段将激励源能量施加到被测对象上,使缺陷与周围区域产生温度差,热像仪采集被测对象表面的温度分布信息,将这些信息归一化处理后以图像的形式显示出来,达到检测目的。A.Lehto[4]将红外无损检测技术与热传导理论结合起来建立红外热波幅值与相位模型,分别通过正弦波与方波调制激励源对含有缺陷的金属材料进行激励,分析了利用红外热波幅值与相位法,正弦波与方波激励对检测金属材料缺陷的优劣,为本文研究方法与实验设计提供了参考依据。Maldague[5]教授在锁相技术的基础上提出了脉冲热成像检测技术,避免了锁相技术中加热时间过长的问题,但是即使脉冲热成像技术的短时激励功率很高,产生的热量的传播深度也有限。随后,基于一次脉冲导致的探测深度受限的情况,提出使用两次500 kW-20 ms的脉冲激励检测理论来提高低导热率材料的缺陷检测深度问题,但是两次短时的脉冲激励仍然对激励源功率要求较高,油气管道热收缩带外层的聚乙烯防腐层厚度大,导热率低,使用脉冲加热方式需要功率非常大的激励源[6]。Vavilov[7]研究了不同激励条件下的多维热传导模型,为红外锁相检测技术的发展奠定了基础,且分析了红外锁相技术能以较低的功率达到检测效果。W.Swiderski[8]将锁相技术应用于复合材料的缺陷检测,得出锁相处理得到的相位图可有效滤除试样表面二次辐射干扰,有效提升图像信噪比。Mulaveesala[9]通过实验发现锁相技术中的调制频率决定了可检测深度,徐川[10]在脉冲红外热成像与锁相热成像对比实验中发现锁相频率越低红外热能的穿透能力越强,能检测较深缺陷,为本实验分析锁相频率与缺陷深度的关系提供了理论依据。除了红外锁相相位法可以有效滤除部分噪声干扰,还有侯德鑫[11]在分离感应热成像中的激励源导致的温度分布不均匀时,设计了基于无缺陷场景主成分重构的激励不均匀性分离算法,提高了图像信息的信噪比。汪子君[12-13]等分别通过平均斜率法和粒子群算法对获取的红外热图像作前期处理,滤除热图像中的杂波信号,使图像中的缺陷更加清晰。有关锁相红外检测技术应用于复合材料缺陷检测的研究很多,但是可检测深度都有限。

本文使用锁相法和主成分分析相结合的检测技术,提供一定调制频率的周期正弦热波对试样持续加热,与脉冲加热方式相比可降低检测过程中对激励源的功率要求,且主成分分析法在降低试样表面温度分布不均匀后,对锁相处理图像的效果提升非常明显。本文首先讨论了红外热成像检测管道聚乙烯防腐层粘接缺陷的可行性;其次实验分析了锁相频率对缺陷可检测深度的影响,为现场检测的工艺选择提供指导;最后,提出结合锁相技术和主成分分析法的图像处理技术,可降低激励不均匀引起的温度分布噪声,提升缺陷信息的信噪比和缺陷检测深度。

1 锁相红外热成像检测系统

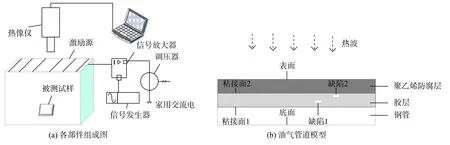

锁相红外热成像检测系统的基本结构如图1(a)所示,由控制单元给激励源提供一定锁相频率的正弦热波供试样加热,热波在向试样内部传播的过程中会发生反射,由于缺陷处的导热系数低于聚乙烯材料的导热系数,使热能在缺陷处累积,试样表面缺陷处的温度高于无缺陷处的温度。被测油气管道如图1(b)所示,热像仪捕捉试样表面的温度-时间变化信息,经过相关算法处理可以提取缺陷信息。

图1 系统构成示意图

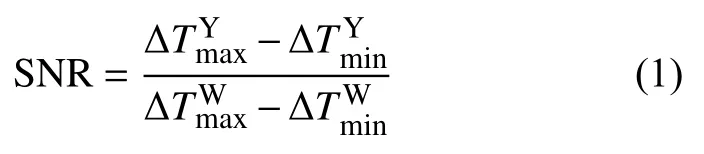

红外检测的方法是使用热像仪记录试样表面的温度空间分布情况,缺陷处的温度高于非缺陷处的温度,很多文献中使用指定位置温度与参考位置的差值作为缺陷检测信号大小的评判方法。实际工程应用中的缺陷位置未知,信号强度由有缺陷试样被测区域内温度的最大值与最小值的差值决定,噪声由无缺陷试样被测区域内温度的最大值与最小值的差值决定。所以本文根据被测区域内有缺陷试样表面最大温升与无缺陷试样表面最大温升的比值作为评估被测试样缺陷的信噪比,如下式所示:

式中:上标Y、W——有缺陷和无缺陷;

下标max、min——最高温和最低温;

ΔT——温升。

2 实验原理

2.1 锁相红外热成像检测原理

红外锁相检测使用调制热源加热(如方波、正弦波、三角波等),本文使用周期正弦波作为激励源。热能在向试样内部传播的过程中,当缺陷导热系数低于表层材料导热系数时,在缺陷处会发生热能积聚,在试样表面表现为该处温度偏高,其他无缺陷区域温度偏低;当缺陷导热系数高于表层材料导热系数时,缺陷处的试样表层温度低于无缺陷区域温度,因此缺陷处与无缺陷处会产生温度差。锁相相位检测法可以有效避免外界环境噪声带来的影响。图2为采集的某一帧试样红外原始热图。

假设检测窗口内的试样热图图像大小为r×c像素,红外热像仪采集频率为f,采样时间为t,将每帧红外热图像转换为rc×1的列向量。将采集的所有图像整理为rc×ft的矩阵M,矩阵的列向量为一帧热图采样,矩阵行数ft为采集的图像总数。对矩阵M每一行作FFT变换,变换后的矩阵维数与M维数相同,求每一行的相位角,归一化处理后得到矩阵S,矩阵S的每一列即为FFT变换后的图像相位图,变换过程如图3所示,共计ft帧相位图,选取其中缺陷信号强度最大的一帧热图,如公式(3)所示,N即为第N帧相位图,该图为处理结束后获取的缺陷最清晰的缺陷相位图。

图2 试样红外原始热图

式中的每一列为一帧图像的不同像素点处的温度值,每一行为同一像素点处不同时刻的温度变化。

式中:flockin——激励源的锁相频率;

fframes——热像仪的采样频率。

图3 FFT相位变换示意图

2.2 主成分分析法

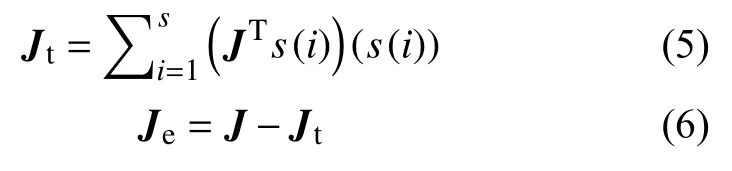

通过锁相法可以滤除外界环境产生的噪声对缺陷检测的影响,但是由碳纤维灯作为激励源导致的温度分布不均匀,锁相相位检测法不能完全滤除该噪声干扰,多根碳纤维灯并列平行放置可降低温度不均匀性,但是碳纤维灯数量不可能无限增加,使用主成分分析法可以将激励源引起的温度不均匀从缺陷检测信息中分离出来,提升缺陷图像的信噪比。主成分分析技术旨在利用降维的思想,将能够表征激励源温度分布的主成分信息提取出来,且每个主成分都能反映原始变量的大部分信息,所含信息向量不相关。在一定实验环境中,由碳纤维灯引起的试件表面温度分布具有固定的分布规律,温度不均匀性在多帧图像中的位置无变化,仅有温度幅值大小的变化。主成分分析技术可将固定规律的温度信号提取出来,并利用下式获得去除激励不均匀后的试件表面温度分布:

式中:ΔTi——试件第i帧去除激励不均匀后的表面温度变化;

Ti——加热过程中有缺陷试件第i帧的表面温度分布;

T0i——同一测试条件与环境下,当前帧与所有无缺陷试样红外热图经过主成分分析处理后获取的激励引起的温度不均匀在试样表面的温度分布。

实验中的T0i是未知的,表征温度不均匀的信息在所有采集的热图中变化很小,因此可以认为T0i聚集在采样空间某个固定的低维度子空间。由采集到的多帧无缺陷试样温度分布通过主成分分析法训练后得到子空间的基,将当前帧热图的温度分布投影到该子空间的基上重构T0i。假设采集的红外热图像素大小为r×c,将每帧红外热图转换为rc×1的列向量I,红外热像仪采集频率为f,采样时间为t,将所有的列向量I整理为rc×ft维的矩阵K。采用主成分分析法求取矩阵K与其矩阵平均值差值的协方差,取协方差矩阵最大的s个特征向量作为低维度子空间的基记为s(i)。将采集的每一帧试样热图列向量记为J,则其在子空间的投影Jt如式(5)所示,滤除激励引起的不均匀温度后的试样表面温度分布Je如式(6)所示。

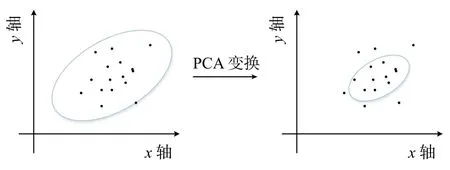

将求得的Je归一化处理后,通过灰度图的深浅表示温度大小的分布情况,图4为主成分分析法(简称PCA法)的变换过程。

图4 主成分分析变换示意图

3 试验及数据分析

3.1 实验设备

激励源的控制端输入电压为100 V,热像仪为广州飒特红外公司提供的HY6900型,像素分辨率为 640×480,测温范围为-15.0~300.0 ℃,热灵敏度为0.05 ℃,采样帧频为2 Hz。根据张金玉[14]分析的涂层厚度和相位及加载频率关系,激励源加载的正弦波频率设定为 0.5,0.1,0.05,0.006,0.005,0.004,0.003,0.002 Hz,激励源阻值为 20 Ω,电流为 5 A,设定激励至少要达到3个周期,因此给定激励频率大于 0.005 HZ加热时间都为 10 min,0.004 Hz为 15 min,0.003 Hz 为 18 min,0.002 Hz为 25 min。

常用油气管道的侧面截图如图5(a)所示,图5(b)为截取的油气管道部分,可看到钢质管道外层由聚乙烯防腐材料包裹,在聚乙烯防腐层与钢管粘接处会发生脱粘现象,脱粘会加速钢管的腐蚀。实验使用同种材质的聚乙烯材料,模拟管道粘接缺陷,实验所采用聚乙烯材料方块尺寸为200 mm×160 mm×20 mm(长×宽×厚),通过机械加工方式在试块底部加工8个直径为10 mm的平底孔代替油气管道补口处的粘接缺陷,分别位于两个聚乙烯试块上,如图5(c)所示。8个平底孔底部至热像仪检测一侧表面的距离分别为 1,2,3,4,5,6,7,8 mm。

图5 试块实物及原理构造图(单位:mm)

激励源选用红外性能较好的碳纤维灯,6根碳纤维灯并列放置可有效降低激励不均匀性对实验的影响,由控制单元产生不同频率的正弦波。红外热像仪获取试块加热过程中的图像,计算机通过主成分分析法滤除每一帧图像上温度分布不均匀造成的噪声干扰,然后再经过FFT变换获取锁相频率处的相位图,实验装置如图6所示。

3.2 实验结果

图6 实验装置

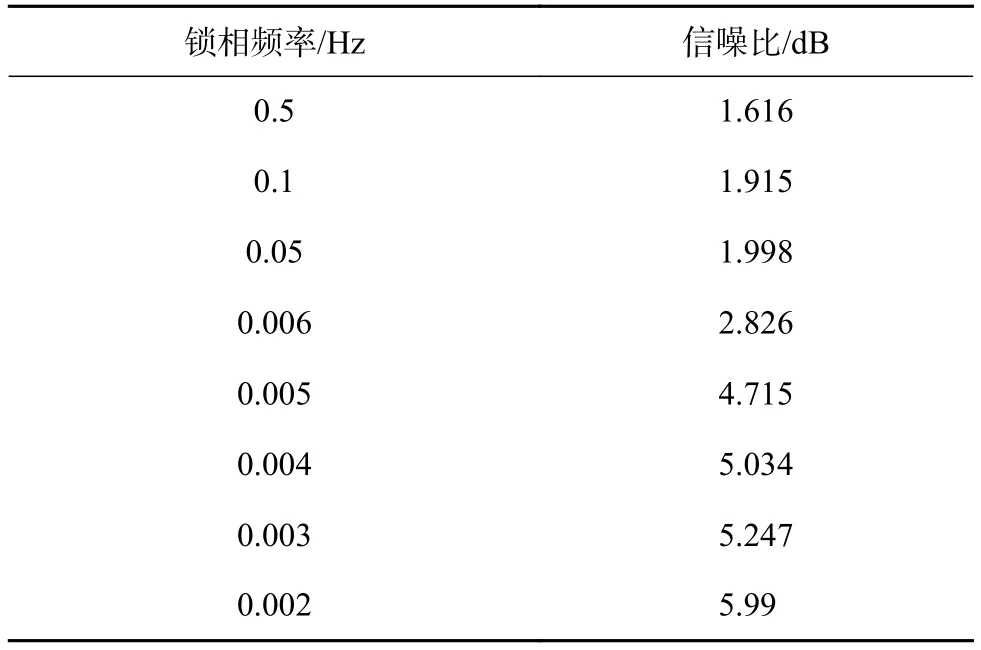

通过实验验证缺陷信噪比与锁相频率之间的关系,确定检测聚乙烯材料缺陷的合适锁相频率,提升检测效果与速率。实验条件如3.1节所述,实验发现,原始图像仅可检测2 mm深的缺陷,锁相法可检测到4 mm深的缺陷,因此选择3 mm的缺陷深度作为试验条件,验证信噪比与频率关系。获取的原始红外图像中,被测试样只占部分区域,因此只截取被测试样,并在截取的原始图像基础上再截取有缺陷区域,求取该区域内温度的最大值与最小值,求差值后的结果表示信号强度;在截取的原始图像基础上截取无缺陷区域,求取该区域内温度的最大值与最小值,求差值后的结果代表噪声水平,将不同频率处获取的前1 024帧图像经过傅里叶变换后求取每一个像素点处的温度相位值,由式(3)获得锁相频率处的相位图,并求取该图像的信噪比。表1给出了锁相频率从0.002~0.5 Hz的8个不同频率处缺陷图像的信噪比,随着频率的降低,信噪比呈上升趋势,说明锁相频率越低缺陷检测的效果越好。在0.005 Hz处图像的信噪比较频率0.5 Hz的信噪比上升3.009 dB,频率大于0.005 Hz的平均信噪比仅有1.843 dB,检测效果较差,而小于0.005 Hz的其他频率处的信噪比虽然有所增加,但是检测时间较长,不利于工程应用。0.005 Hz处的信噪比为4.715 dB,图像效果较好,可作为检测油气管道补口粘接缺陷的锁相频率。

表1 不同频率下3 mm深缺陷锁相检测信噪比对比

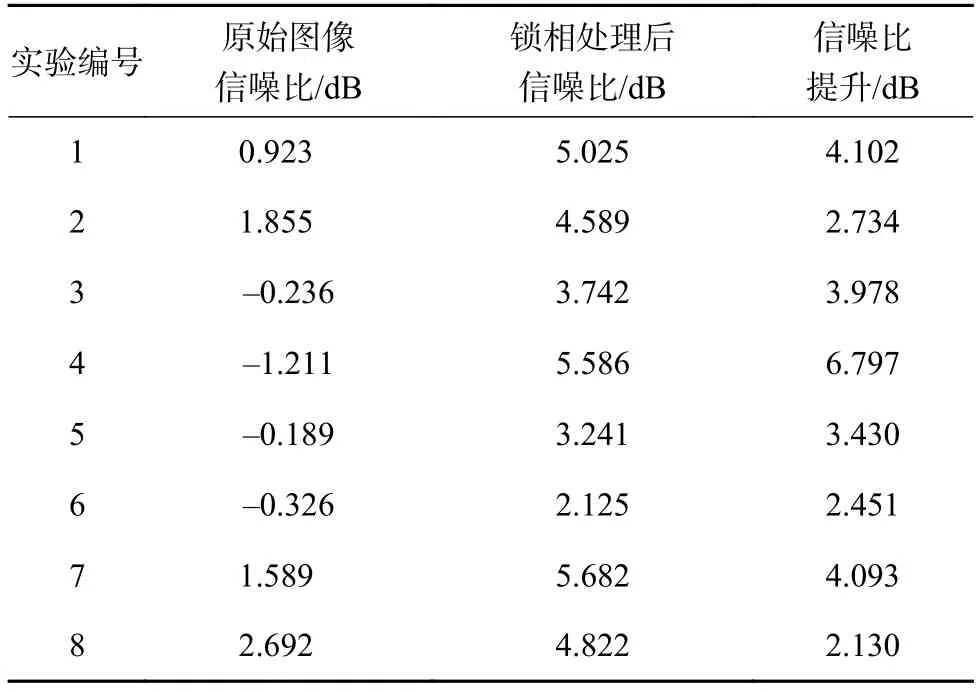

根据以上实验选择锁相频率为0.005 Hz,使用锁相热波给图5(c)所示的两个试样加热10 min。在相同的实验条件下,对所有不同深度的缺陷分别采集两组实验数据,第一组实验数据用于对比原始图像信噪比和锁相处理后的信噪比,通过在原始图上截取不同深度的缺陷,求出8个不同深度缺陷各自的信噪比,再求出8个信噪比的均值,由于每次截取的不同深度缺陷区域有细微差别,会对求得的信噪比有影响,因此多次重复试验可降低影响,第一组实验中不同深度的缺陷分别重复测定8次,每一次实验求得的信噪比均值如表2所示;第二组实验数据用于对比锁相法处理后的信噪比和基于锁相技术的主成分分析法处理后的图像信噪比,对信噪比的计算方法与第一组实验相同,每一次实验求得的信噪比均值如表3所示。由表可知,8组红外原始图的信噪比均值为0.637 dB,锁相处理后的信噪比均值为 4.352 dB,提高了 3.714 dB,锁相法有效提升了缺陷检测信噪比和可检测深度;主成分分析法处理后的缺陷图信噪比均值为8.033 dB,相比于锁相检测法图像信噪比提高了3.681 dB,进一步提升缺陷图像信噪比和显示效果。

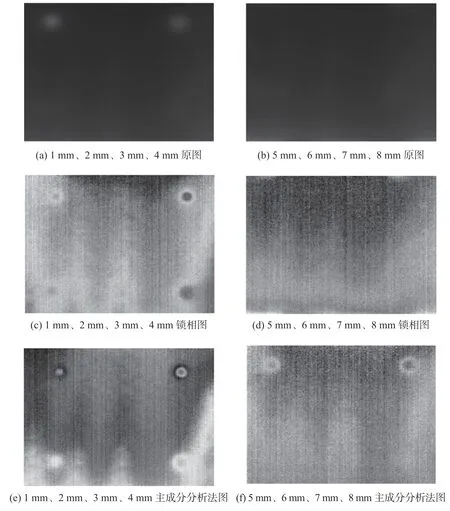

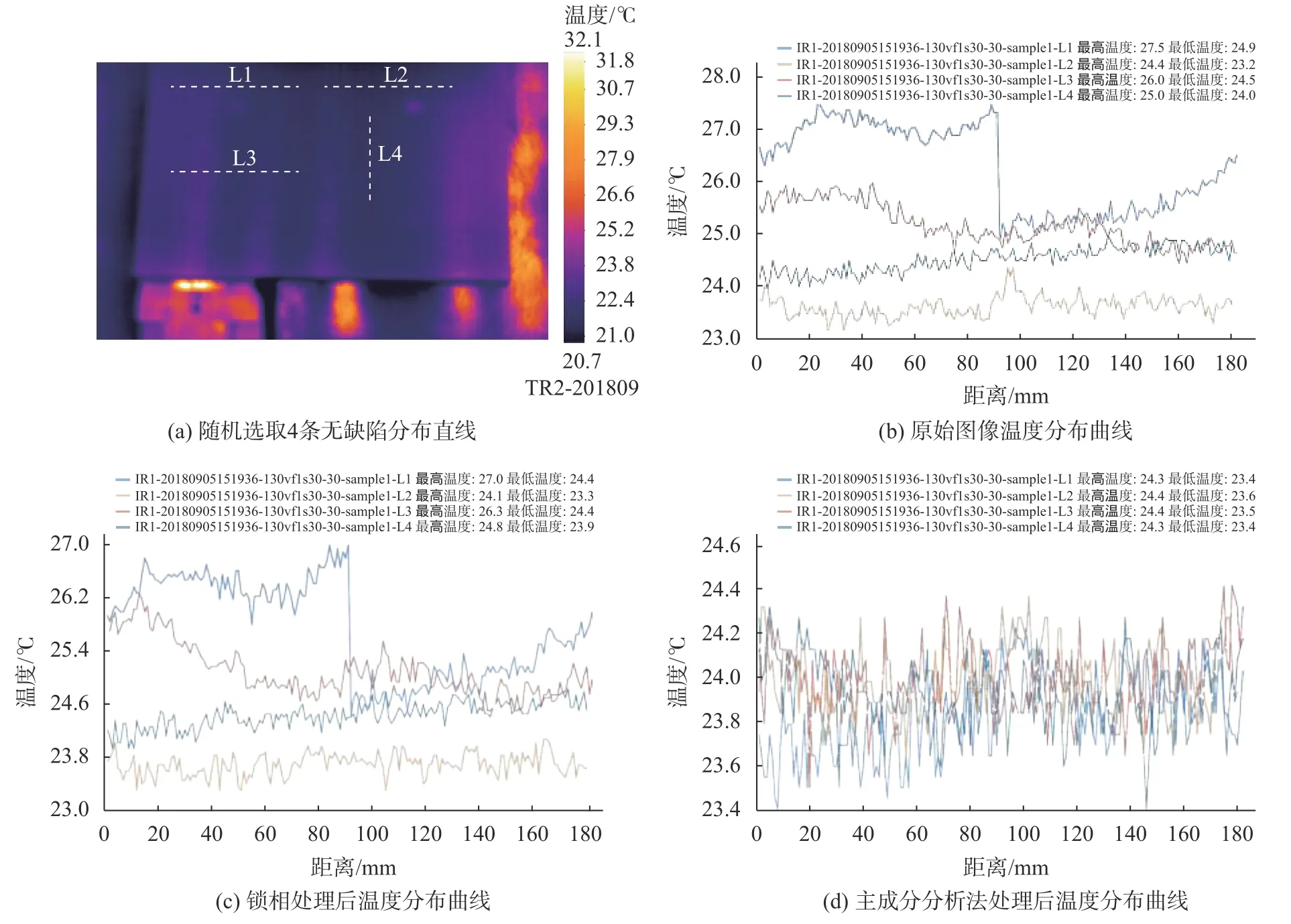

8种不同深度的缺陷分别使用锁相法和基于锁相技术的主成分分析法获得的图像如图7所示,由图7(a)和图7(b)的处理结果可知,没有经过锁相处理的原始图像仅可检测2 mm深的缺陷,深度大于 2 mm 的缺陷图像无法检测;由图7(c)和图7(d)的检测结果表明,锁相法处理后的图像可检测缺陷深度为4 mm,而大于5 mm深的缺陷不能检测,相比于不经过任何算法处理的原始图,锁相法能将缺陷可检测深度提升2 mm。根据现有在役油气管道的组成结构可知,国内极大部分油气管道的管壁由内层钢材和外层聚乙烯材料组成,聚乙烯材料的厚度都为5 mm,实验结果表明锁相法虽然可以增加聚乙烯材料的缺陷检测深度,但是仍然达不到工程实践要求。图7(e)和图7(f)为基于锁相技术的主成分分析法处理后的图像,可检测到5 mm、6 mm深的缺陷,7 mm和8 mm深的缺陷无法检测,使管道外壁的厚度包含在了其可检测深度范围内,能够达到工程实践要求。如图8所示,随机选取非缺陷位置L1、L2、L3、L4四条直线来验证被测试样表面温度不均匀是否被解决。图8(b)显示原始图像上无缺陷区域温度差值为5 ℃,锁相技术处理后的温度差值为4 ℃,如图8(c)所示,使表面温度不均匀性降低了 1 ℃,对比图7(c)和图7(d)可知,锁相法没有很好地改善被测试样表面温度分布不均匀带来的噪声干扰;图8(d)为主成分分析法处理后的无缺陷位置温度分布折线图,图中折线温度的最大值和最小值差为1 ℃,将激励源在试样表面的温度分布不均匀性相比于原始图降低了4 ℃,提升了图像信噪比和缺陷可检测深度。

表2 8组缺陷深度检测中使用锁相法带来的信噪比提升

表3 8组缺陷深度检测中使用主成分分析法带来的信噪比提升

4 结束语

本文分析了锁相红外检测过程中不同锁相频率下的缺陷可检测深度与相位之间的关系,锁相法和主成分分析法对红外检测聚乙烯材料缺陷深度的影响,并通过信噪比及无缺陷试样表面温度分布说明了两种方法的有效性,结论如下:

图7 不同方法处理结果与原始图

图8 无缺陷区域温度分布曲线

1)改变激励源频率,得到不同频率下缺陷图像信噪比与频率的关系曲线,得出频率越小越能提高缺陷可检测深度,但是需要的检测时间更长,选取合适的锁相频率才有利于工程实践,提高工作效率,频率可选取在 0.005~0.006 Hz的范围。

2)使用锁相法可以将缺陷温度分布的信噪比由原始图的 0.637 dB提高至 4.352 dB,提高了3.714 dB;主成分分析法滤除激励源引起的温度分布不均匀后信噪比为8.033 dB,相比于原始图提高了7.396 dB,是锁相法处理后缺陷温度信噪比的1.699倍,该方法可以成为油气管道补口粘接质量的一种检测手段,也可以为其他各类复合材料的无损检测提供参考。