连铸机电磁搅拌系统的应用实践

2019-12-13何勇力姜国庆张国胜周泽荣李国敏

何勇力 姜国庆 张国胜 周泽荣 李国敏

(1:昆明钢铁公司炼钢厂 云南昆明 650302;2:昆明工业职业技术学院 云南昆明 650302)

1 前言

昆钢炼钢厂9#连铸机为1机1流1600mm直弧形板坯连铸机,主要生产普碳钢及品种钢,弧形半径为8m,铸坯断面宽度为900mm~1600mm,厚度为200mm、230mm。在生产过程中长期存在内裂、中心偏析、中心缩孔、气泡、分层等质量问题,虽经过各种努力,但铸坯质量问题一直得不到很好的解决, 针对9#板坯连铸机在生产中存在的问题,炼钢厂成立攻关小组,以提高铸坯质量为目标,除对结晶器振动装置改造外,还对加装电磁搅拌设备入手进行研究,从而提高9#板坯连铸机的生产效率和铸坯质量。

2 电磁搅拌系统

2.1 安装位置

基于现代电磁搅拌冶金理论的“热模型理论”及“机械模型理论”,电磁搅拌的最佳起始位置为铸坯未凝固率50%~60%处(1段~2段位置),在此进行有效搅拌可以得到大范围的等轴晶区,对消除内部裂纹非常有效同时为有效改善中心偏析提供了必要的前提条件。而要改善中心偏析则最佳安装位置在未凝固率35%左右[1]。结合9#板坯连铸机存在的质量缺陷,电磁搅拌辊的辊位设计应以扇形段第1、2、3段为重点考虑,扩大考虑区域有利于不同钢种、不同拉速情况下的辊位选择,同时也满足将来开发质量要求更高的钢种时对设备的可适应性,在经过现场综合考虑论证后得出,扇形段2段安装维护相对1段较为方便,电磁搅拌辊安装在2段的冶金效果完全满足要求。

2.2 扇形段2段改造

根据现场安装要求,将扇形段2段内外弧1#、7#自由辊由2对电磁搅拌辊替代,电磁搅拌辊规格为:Φ240×1680,由于辊径不同及受到段位安装的限制,1段与2段之间最小间隙约5mm,为确保段位的顺利吊装,需将电磁搅拌辊轴承座改为偏心结构。由于电磁搅拌辊中间无轴承座,需将段位底座上中间两个轴承座底座进行密封,防止冷却水和润滑油泄露。段位的吊耳位置与电磁搅拌辊接线盒相干涉,需将吊耳位置移动。安装电磁搅拌辊时不与其他辊子一起对弧,在原弧形尺寸的基础上降低1~2mm。电磁搅拌辊安装段位示意图见图1。

图1 电磁搅拌辊安装段位示意图

2.3 电磁搅拌参数

电磁搅拌器的作用是借助在铸坯液相穴中感生的电磁推力促使铸坯中的钢液进行运动,从而改变铸坯内部质量的。电磁推力主要由激磁频率和电流强度决定,不同钢种、不同坯型产生相同的流动强度需要不同的电磁推力[2]。

2.3.1 最佳频率

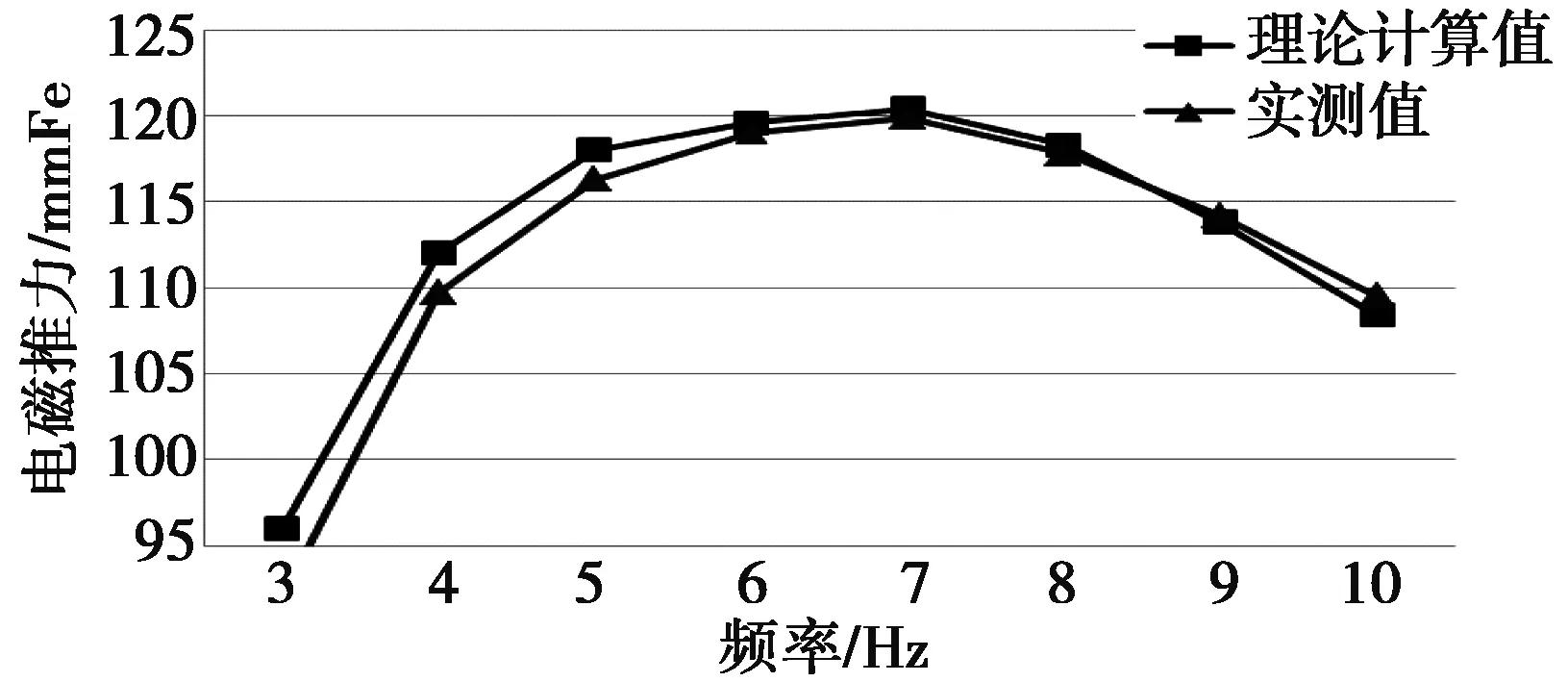

板坯二冷区电磁搅拌中电磁推力随频率的变化也不是单调的,而是有个最大值,相应有个最佳频率,最佳频率的位置与板坯厚度、钢水电导率、液芯大小(与拉速有关)、搅拌器参数(极距、滑差)等有关。选取最佳频率的实际意义在于:一是根据理论计算所得的最佳频率的位置,就比较容易确定使用频率f,二是合理选择使用频率使电磁力达到尽可能大,有利于减小电流强度,降低功率消耗[2]。

在特定情况下对电磁搅拌辊进行实际测试中心电磁推力可得到频率变化与中心电磁推力变化的关系,见图2。特定情况是指:①电磁搅拌辊型号:DJST-16024SGZ/2F;②辊间距:230mm,表示铸坯厚度为230mm;③给定电流:400A。

图2 在400A电流下频率变化所产生的中心电磁推力曲线图

从实测数据曲线可以看出,在230mm厚板坯连铸生产中使用频率在6-8Hz范围內,电磁推力可以保持一个较稳定的数值。实际应用中,可以取7Hz为最佳频率。

2.3.2 使用电流

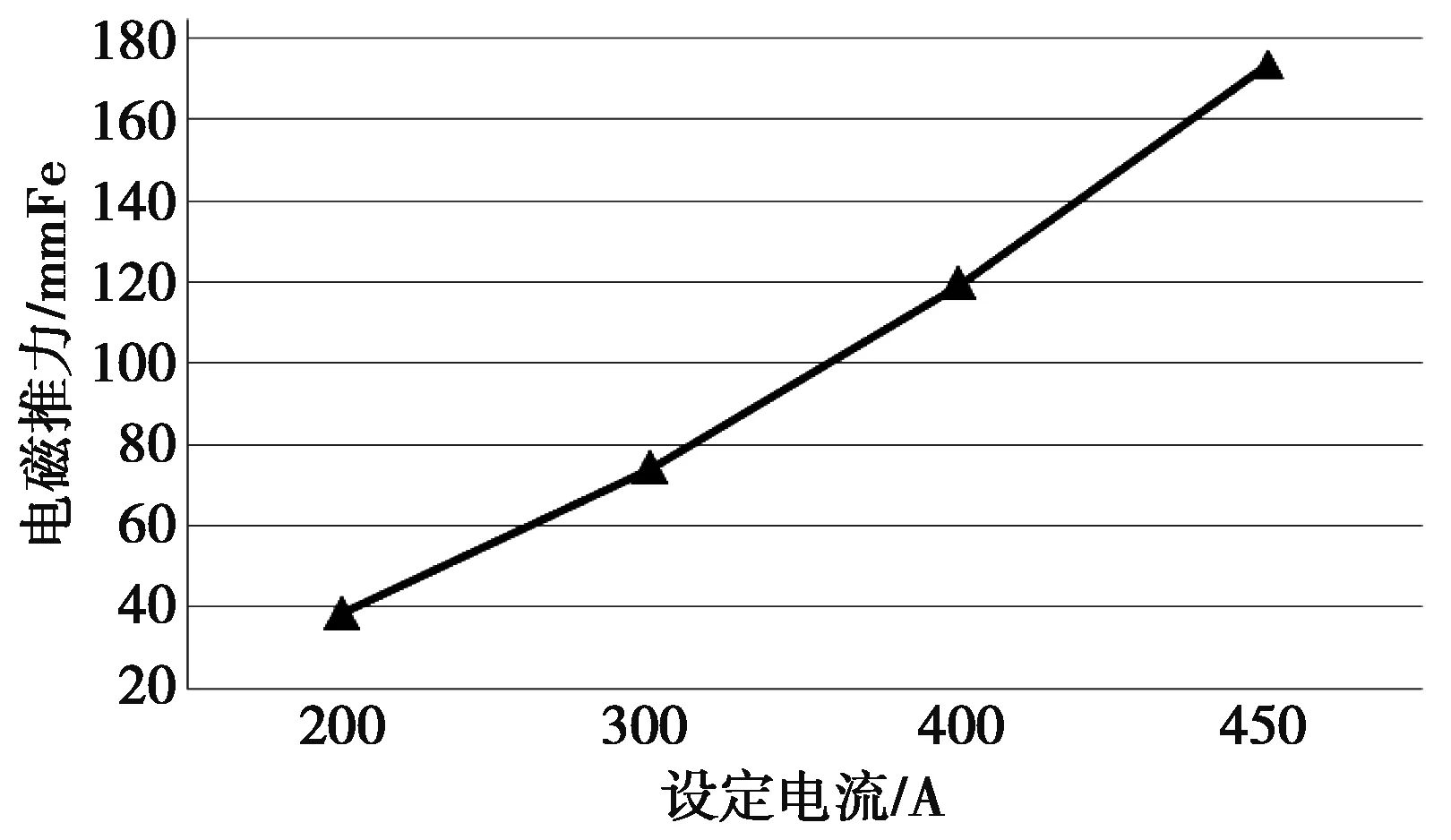

最佳频率选择为7Hz后,电流的选择决定了产生电磁推力的大小,通过对不同电流情况下测试电磁搅拌辊可得到中心电磁推力的变化情况,见图3。

由图3可以看到,随着电流的增加,电磁推力是逐渐增大的,在实际应用中可以取400A为最佳电流。根据上述理论,9#机二冷区高推力辊式电磁搅拌参数采用电流400A、频率7Hz分别在所生产的钢种中进行应用。

图3 在7Hz频率下电流变化所产生的中心电磁推力曲线图

2.4 电磁搅拌参数的影响及优化

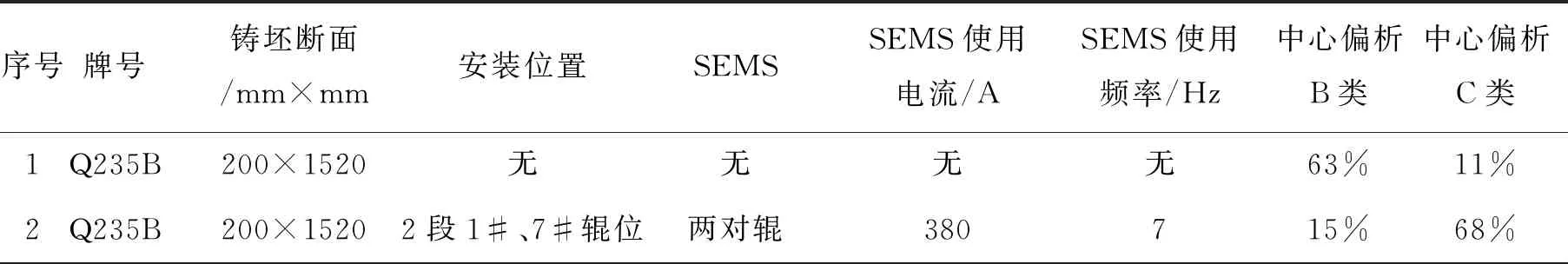

为深入研究电磁搅拌参数对连铸冶金效果的影响,通过改变电磁搅拌参数观察冶金效果的变化情况,以此在良好冶金效果的情况下获得最佳参数。实验中以碳素结构钢Q235B为对象,分别进行两组实验,第一次采用电流354A、频率7.2Hz,低倍分析中心偏析有所改善,中心等轴晶粒及低倍情况见表1。

表1 SEMS低倍报告

第二次采用电流380A、频率采用5、6、7、8、9Hz,根据统计报表显示,频率在6-8Hz时铸坯等轴晶率相对较高,中心偏析较以前有很大改善,在以后的使用过程中频率选为7Hz,电流380A,同时适当降低过热度进行浇铸,等轴晶率得到提高,并按此参数扩大到其他钢种进行浇铸,从低倍报告上得出等轴晶率平均在15%,中心偏析B类为15%,C类达到70%,中心偏析比未使用SEMS有明显改善,根据铸坯的冶金效果,决定对电磁搅拌参数进行优化,采用电流380A,频率7Hz。

3 应用效果

3.1 等轴晶率

等轴晶率的定义为铸坯厚度方向等轴晶线宽度和铸坯断面厚度之比。提高等轴晶率对促进凝固成分的均质化,防止晶界搭桥,减轻铸坯中心偏析、中心裂纹以及缩孔疏松等内部缺陷都有良好的作用[3]。

9#机浇铸的钢种主要为St12、Q235B、Q345B三钢种,钢水浇注的过热度在基本15~40℃范围内。从12月份后,对初期二次使用电磁搅拌的结果分析,确定出最佳电磁搅拌使用参数,电流380A,频率7Hz,钢水过热度10~30%,按此调整后,浇铸出的铸坯经低倍检验等轴晶率增加,平均可达30~40%。

3.2 中心偏析

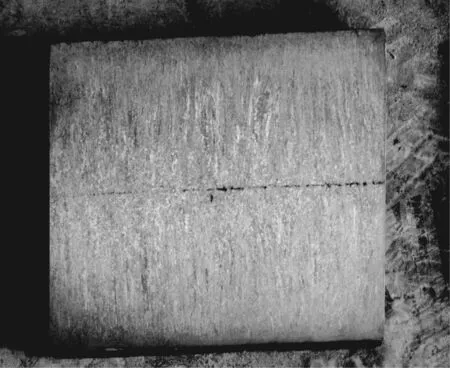

中心偏析会损害产品性能,严重时会造成心部开裂或中心线裂纹,在生产中应降低中心偏析,使用电磁搅拌后,中心偏析得到明显改善,见表2、图4、图5。

表2 使用SEMS后中心偏析变化情况

图4 上电磁搅拌前的中心偏析

图5 上电磁搅拌后的中心偏析

3.3 铸坯合格率

根据统计的铸坯检验数据显示,9#机从开始使用电磁搅拌工艺后,生产的铸坯质量得到改善,裂纹坯的数量由1.19%降低到0.71%,降低了0.48%,铸坯一次检验合格率明显提高。

3.4 热轧板缺陷

根据热扎提供的数据显示,从2013年9月29日9#机新增加电磁搅拌工艺后,浇成的板坯在轧钢工序出现裂纹、气泡、分层等缺陷卷的数量明显减少,热轧卷不合格率由改造前2.76%降低至2.05%。

4 结论

1)对不同钢种不同断面对SEMS工艺参数进行合理的优化,使板坯连铸取得良好冶金效果,为炼钢厂品种钢开发提供基础条件;

2)电磁搅拌系统采用后,铸坯等轴晶率增加,有效地减少中心偏析、中心裂纹等铸坯缺陷,铸坯一次检验合格率提高了0.48%;减少了热轧缺陷板,由2.76%降低至2.06%,降低0.70%;

3)二冷区辊式高推力辊式电磁搅拌系统采用后,以铸机年产钢量62万吨/年计算,年增效益约127万余元/(根据坯料及废钢差价计算)。