精整线剖分剪结构改进

2019-12-13闫丹

闫 丹

(西马克技术(北京)有限公司上海分公司 上海 200083)

1 前言

剖分剪用于精整线剪切区域内,将经过矫直、切头、切边后的成品带钢沿宽度方向进行剖分,经过剖分后的两片带钢仍为成品,其边部切口质量满足成品要求[1]。目前,市场除了对带钢产品剪切质量要求很高,对产品规格(带钢宽度尺寸及精度)要求也在不断增加,这就要求剖分剪有着更好的工作性能和控制精度。因此现代化的剖分剪刀头配备了伺服电机驱动的间隙重合量调整系统,能够自动高效快速的调整剪刃间隙及重合量,既能保证剪切质量,又能调高机组的生产效率。通常剖分剪上下刀头装置安装在固定的钢制框架上,不能进行宽度方向上的调整,导致产品类型单一,限制了机组的生产性能。由于上下刀头位置分体固定,上下剪刃相对位置无法后期调整,这就要求提高前期设备安装精度,加大了安装难度。由于结构设计空间的局限性,在带钢连续生产过程中,在剖分剪不投入使用的情况下,可能会由于机组张力不稳定造成设备与带钢下表面划擦损伤。

改进后的剖分剪由于采用上下分体的刀头驱动装置,可实现更为灵活的剪切宽度调整,提高整个机组的综合性能,从而满足市场对带钢宽度变化范围较大的需求。在剖分剪不投入使用情况下,可将剖分剪刀头调整到离线位置,减少了对带钢表面质量的不利影响。

2 剖分剪基本结构

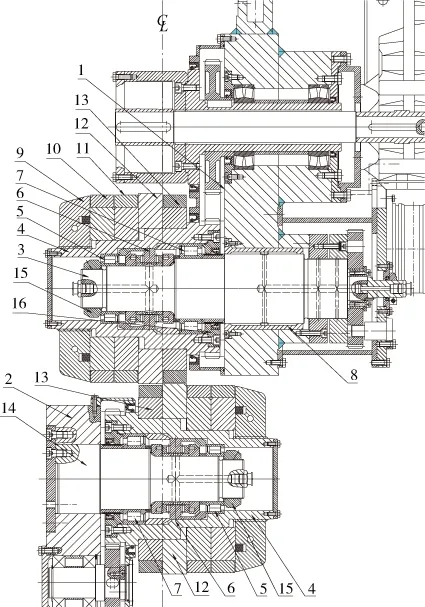

圆盘剖分剪基本结构由上导向驱动装置1、下导向驱动装置2、上刀头间隙调整装置3、上刀头传动装置4、下刀头重叠量调整装置5、下刀头传动装置6、气动马达快抬装置7(见图1)组成。上下ASC高精度刀头装置分别固定在钢制移动框架内,移动框架在上下导向装置上由各自交流齿轮电机通过滚珠丝杠进行位置调整,滚珠丝杠末端连接绝对值编码器,可以对刀头的位置进行连续监控,具有运动平稳、定位准确的特点。上刀头配有伺服电机驱动的自动间隙调整装置,间隙调整工作可靠性高,易于操作和维护。下刀头配有伺服电机驱动的重叠量调整装置,通过控制机械偏心结构运动轨迹,实现重叠量的设置。

图1 圆盘剖分剪机构示意图

3 基本结构分析及性能描述

3.1 两侧板带剪切宽度调整装置

剖分剪上下刀头安装分别安装在可移动的钢制焊接框架上,在带钢两侧剪切宽度确定后,移动框架在上下导向驱动装置作用下,可以带动上下刀头装置精准到达指定位置,定位精度要求控制在0.5mm以内,否则会影响后期刀头间隙微调整。

剪切宽度调整装置,如图2所示,由交流齿轮电机1、联轴器2、精密滚珠丝杠及螺母3、轴向受力轴承4、导向轨道5、滚动轮及滑块6、侧导轮7、绝对值编码器8、上移动框架9、下移动框架10等组成。移动框架与滚珠丝杠的螺母螺栓连接在一起,上移动框架装有四个滚动轮,通过滚动轮滚动沿着导向轨道移动,下移动框架装有四个滑动块,可以在线性导轨上移动。在剪切位置调整时,低速大扭矩的齿轮电机驱动滚珠丝杠来实现移动框架在水平方向的横移。上移动框架配有四个侧导轮,可以避免上移动框架移动过程中出现摆动的状态,以保证运动的平稳。滚珠丝杠末端连有绝对值编码器,通过数据反馈到计算机控制系统,可以实现移动框架位置的自动控制,对剪切位置可进行全程监控;同时,上移动框架两侧设置的测导轮可以避免框架移动过程中出现摆动的状态,以保证运动的平稳;旋向螺距相同双螺母通过带叠形弹簧垫片的螺栓连接在一起,可以消除滚珠丝杠与双螺母螺纹副两侧的空程间隙,从而保证移动框架的位置设置精度。

图2 剪切宽度调整装置

改进后的结构改变了原有剖分剪只能在中间位置等剖板带的性能,可以根据不同的板带剪切宽度要求,在最大与最小极限位置间自动控制移动框架的位置。与改进前相比,机组产能大大提高。

3.2 上刀头剪刃间隙调整结构及参数关系

西马克剖分剪采用的是圆刀片,为了确保剪切质量,间隙调整前刀片的轴向跳动及径向跳动公差要控制在±0.02mm范围内。轴向跳动量越小,剪口越平直,间隙设置精度越高。

剖分剪的下刀头在水平方向上位置是固定不变的,间隙调整是通过调整上刀相对于下刀的水平方向的相对位置来实现。上刀头的间隙调整机构如图3,主要由伺服电机及内置编码器1、齿轮箱2、减速齿轮副3、夹紧装置4、刀轴5、螺纹导向套6、螺纹导向套7等组成。调整间隙时,伺服电机通过齿轮箱及小侧隙的减速齿轮副,带动刀轴在螺纹导向套内转动;两个螺纹导向套具有相同螺旋方向的梯形螺栓,螺距都为4mm。由于螺纹导向套与机架螺栓连接固定在一起,刀轴在旋转时,刀轴上的导向螺栓使刀轴相对于螺纹导向套产生轴向相对位移;刀轴通过止推轴承带动刀套沿着滑动套产生相应轴向移动位移,从而调整上下剪刃之间水平方向的间隙。两个螺纹导向套通过带叠形弹簧垫片的螺栓连接在一起,可以消除螺纹副两侧的空程间隙,保证伺服电机正反转间隙设定的准确性。

图3 上刀头剪刃间隙调整结构

伺服电机转动角度与间隙值是成比例的线性关系,参数关系如下:

导向梯形螺纹螺距:4mm

减速箱传动比:91

减速齿轮副的传动比:1.6

间隙调整装置的总的传动比:145.6

每0.01mm的间隙调整量对应伺服电机转角:131.04°

3.3 下刀头剪刃重合量调整结构及参数关系

剖分剪上剪刃在垂直方向上的工作位置固定,即垂直方向最低点位置,最低点工作位置与机组生产线水平标高齐平。重合量调整是通过改变下剪刃在垂直方向上的位置,实现上下剪刃在垂直方向上间距的调整。

下刀头的重合量调整机构如图4,主要由伺服电机1、齿轮箱2、销轴3、偏心套4、机械连杆机构5、下刀架6等组成。调整重合量时,伺服电机通过齿轮箱,使偏心套相对销轴轴线回转一个角度,直接带动机械连杆机构动作,从而使装夹下刀头的下刀架相对固定铰接点回转一个角度,也就是改变了下剪刃在垂直方向上的位置。

图4 下刀头剪刃重合量调整结构

重合量与伺服电机转动角度不是成比例关系的线性关系,电机转动角度与重合量调整量的关系为:

重合量0时标定编码器零点位置,对应伺服电机转角:0°。

重合量由0调整到最小重合量-1.291mm时,对应伺服电机转角:-5°。

重合量由0调整到最大重合量+0.985mm时,对应伺服电机转角:+4°。

3.4 剖分剪刀架及刀头结构

圆盘剖分剪的上下两个机架都是焊接钢制结构,上下刀轴、导套、刀盘、重合度调整机构都装在机架上,如图5所示。

上下刀轴都为悬臂式结构,上下刀轴3&14上装有两套承受径向力圆柱滚珠轴承5&7和一套承受轴向力的止推轴承6,刀轴套在刀轴及轴承外侧,通过与端盖16的螺栓连接和刀轴及内部轴承构成一个运动整体,是固定刀盘13的主要部件。通过调整刀轴套内端部锁紧机械螺母15和外部端盖的位置,保证刀轴套内部元件轴向间隙为0,间隙调整时刀轴套可以在刀轴及止推轴承的带动下沿着滑动套8实现双向轴向移动。由于轴向间隙为0,可以实现间隙调整的高精度控制。刀轴套局部外圈设计为轮齿结构,来自传动装置的驱动,经过两个轮齿啮合减速后,通过刀套轮齿带动刀轴套旋转。

图5 刀架及刀头结构

刀头由液压锁紧螺母9、橡胶衬环10&11&13、刀盘12组成。它利用液压螺母锁紧力将刀盘压靠在刀轴套的轴肩上,从而实现刀盘与刀轴套的同步旋转。拆装刀盘时,只需松开锁紧螺母,便可拆装和更换橡胶衬环、刀盘等,操作方便快捷,时间短、效率高[2]。

橡胶衬环分为内环与外环,内橡胶衬环套在刀轴套轴肩根部,起到轴向定位上剪刃,同时压紧和稳定带钢的作用。外橡胶衬环套装在刀轴套上剪刃的外侧,起到支撑带钢剪切边部、防止外侧剪刃划伤带钢表面、提高剪切质量的作用。出于优化使用性能的角度,要合理选择上、下橡胶衬环的直径[3],其选择的关键点在于,刀盘内衬胶环直径要大于刀盘直径,宽度要小于刀盘宽度,增大衬胶环对带钢剪切的稳定作用的同时,可以避免大压紧力下外侧剪刃划伤带钢表面。外衬胶环的直径要小于刀盘直径,支撑带钢的同时防止带钢边部起鼓弯折,从而提高边部剪切质量。

4 结构及操作模式的改进及效果

针对精整线剪切区域剖分剪剪切宽度的局限性及上述现有设备在生产中存在的问题,在保持原有刀头设计的前提下,本实用新型提供带有上下导向驱动调整装置的改进剖分剪结构。通过上下分体导向驱动横移装置的应用,可改变原有设备剪切位置固定的特点,最大程度满足客户对产品宽度变化范围的要求。同时,通过优化操作模式,在剖分剪离线模式下可避免设备对带钢下表面带来的划伤,减少让步材或废品的产生,从而增加产品成材率。由于实现了剪切位置动态调节性能,也可以减少前期现场设备安装难度。

4.1 完善上刀头提升驱动装置

剖分剪中上刀头的空间上下位置调整是通过气动马达驱动实现的。上刀头的离线位置是最上面的极限位置,剖分剪投入使用前,气动马达驱动蜗轮蜗杆减速装置使上刀头向下运动,直至到达指定工作位置,即上剪刃最低点与生产线重合。在剪切时,当板带厚度临近极限值或板型有波浪时,上刀头会向上有个微小的位置移动,这是由于气体压缩变形引起的,因此采用液压马达代替气动马达驱动的方案。这个改进方案无需改变刀头的主体设计,又能保证设备的使用性能。

4.2 增设上下导向驱动调整装置

当客户对机组产能要求大幅提高时,单纯通过完善设备功能,提高换刀效率已经不能满足要求,只能通过增设上下导向驱动装置来实现。虽然这种措施大幅增加了加工制造成本,却是解决产能问题最有效的方法。想要在固定框架上添设驱动导向装置就必须面对两个难点:移动框架空间紧凑及如何保证定位精度及平稳性。

上下刀头装置及马达快抬装置固定在上下移动框架内,移动框架的结构尺寸既要保证原有刀头装置的安装尺寸,尺寸又不能太大,否则机构受力状态下容易产生扭曲变形,导致框架移动过程中跑偏。

在剪切位置调整时,低速大扭矩的齿轮电机驱动滚珠丝杠来实现移动框架在水平方向的横移。上移动框架配有四个侧导轮,可以避免上移动框架移动过程中出现摆动的状态,以保证运动的平稳。滚珠丝杠末端连有绝对值编码器,通过数据反馈到计算机控制系统,可以实现移动框架位置的自动控制,对剪切位置可进行全程监控;同时,上移动框架两侧设置的测导轮可以避免框架移动过程中出现摆动的状态,以保证运动的平稳;旋向螺距相同双螺母通过带叠形弹簧垫片的螺栓连接在一起,可以消除滚珠丝杠与双螺母螺纹副两侧的空程间隙,从而保证移动框架的位置设置精度。

4.3 优化剖分剪的操作模式

在原始剖分剪结构设计中,由于刀头结构设计的空间限制,下刀头最低调整位置距离带钢下表面距离只有25mm。在剖分剪不投入使用的操作模式下,如果带钢张力不稳定或带钢板型不好,下刀头会在板带下表面产生划伤等缺陷[4]。

设计改进后,在机组无剖分要求的工况下,剖分剪可以设置为离线模式。离线模式下,上刀头抬起,下刀头落下。随后,齿轮电机驱动滚珠丝杠,将移动框架移动至离线位置。离线位置的刀头不会对带钢表面质量产生不利影响,同时减少了对刀片的磨损。

5 结论

系统地叙述了精整线剖分剪结构设计思路,满足了先进、高效、节能要求的的机械结构设计。根据精整线原有剖分剪使用性能受限的问题,通过改进机械设计及增设辅助设备等方式,提出了解决问题的措施。改进后的剖分剪,保持了原有设计的剪切质量,增加了刀片使用寿命,减少了产品的废品率。该结构设计带来的经济效益是十分可观的,不仅适应了产品需求的变化,同时大幅度的提高了机组的生产效率,为生产企业的升级改造提供一种新思路,对钢铁工业的技术进步有积极促进作用。