大断面箱涵推进微扰动施工技术应用

2019-12-13牛杰

牛 杰

(上海城建市政工程(集团)有限公司, 上海 200065)

0 引言

随着经济的快速发展,新建下穿主干路下立交对于缓解交通拥堵问题具有重要作用。下立交施工过程中存在的主要问题包括地下管线复杂,需设计不同结构断面形式,埋深浅以减少对周边路网的影响,以及地面沉降要求严格等。管幕-箱涵与矩形顶管在下立交施工中的应用十分广泛。

李耀良等[1]和陈立生等[2]的研究表明,封闭式箱涵工具头能较好地维持开挖面的稳定,同时需注重多个螺旋出土相互协调以及施工参数的合理选择; 肖世国等[3]的研究表明,在箱涵推进过程中顶部管幕是可以承担相当量的上覆土体质量,因而在此过程中管幕能起到相当大的力学作用,有利于箱涵前端网格尺寸经济合理的设计; 孙钧等[4]对“管幕-箱涵”顶进非开挖工法所引起的地表变形位移进行了人工神经网络滚动预测。日本在管幕-箱涵工法方面有很多成功的案例。在国内,上海市中环线北虹路下立交工程[5-9]采用管幕-箱涵工法,使用网格式工具头来保证开挖面的稳定,相关学者对箱涵顶进的姿态控制以及地表变形控制措施进行了阐述。王滕等[10]和李向阳等[11]对箱涵推进阶段土体变形的风险进行了研究分析,得出一旦正面平衡失稳会造成顶排管幕下沉,引起地表变形和地基沉降; 荣亮等[12]、银英姿等[13]、徐新等[14]、李达等[15]对矩形顶管施工过程中的姿态控制技术、数值模拟地表沉降以及地表沉降规律进行了研究。然而,以往研究中管幕-箱涵采用的网格式箱涵工具头对于开挖面稳定不易精确控制,且矩形顶管由于“背土效应”,不利于沉降控制。目前研究的热点是大断面矩形顶管施工以及管幕内采用矿山法暗挖工艺或箱涵前方设置钢刃角,对于开挖面稳定控制较难,而开挖面稳定则是控制地面沉降的重要措施。

本文依托田林路下穿中环线地道项目,采用管幕加1台全封闭的土压平衡箱涵掘进机作为箱涵掘进设备来确保开挖面的稳定。与以往工程采用的矩形顶管、管幕内矿山法暗挖或网格式箱涵工具头不同,本文主要研究了大断面箱涵推进的管幕顶进质量控制、开挖面稳定技术、同步推进系统、特种泥浆施工技术以及微扰动施工效果,以期为类似软土地层中采用管幕-箱涵工法大断面箱涵微扰动施工提供参考。

1 工程概况

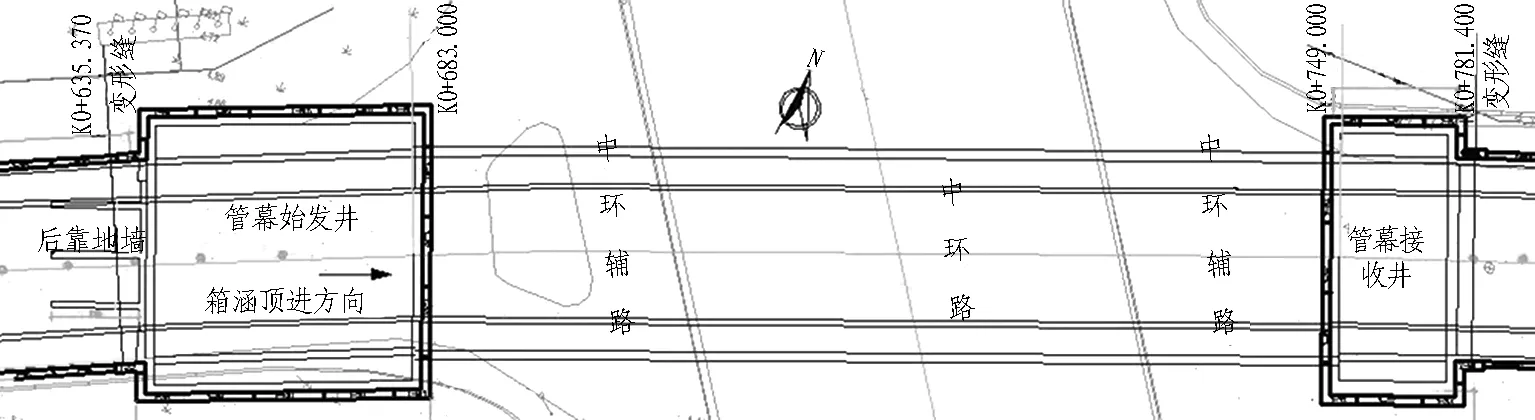

田林路地下通道工程下穿中环线采用管幕-箱涵施工工艺,管幕-箱涵段下穿中环线始末里程桩号为K0+663~+749,穿越长度为86 m,如图1所示。钢管幕断面为口字型,由62根带锁口钢管组成,上排管幕顶距离中环线路面仅6.3 m;穿越段箱涵外包尺寸为19.8 m×6.4 m。

图1 管幕-箱涵穿越中环线平面图

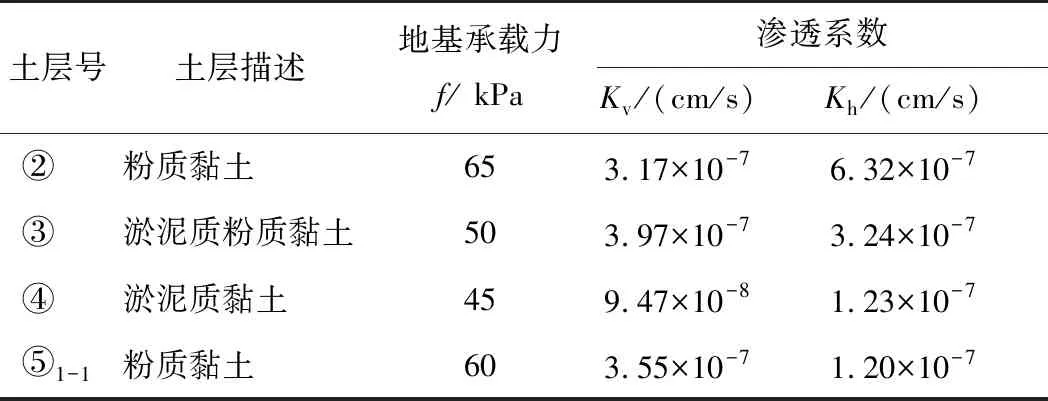

根据工程地质详细勘查,管幕-箱涵穿越中环段土层为③淤泥质粉质黏土和④淤泥质黏土。箱涵穿越段各土层物理力学性质指标见表1。

表1 土层物理力学性质指标

勘探地下水埋深为1.00~1.50 m。 ③淤泥质粉质黏土含氧化铁斑点和铁锰质结核,随深度增加土质渐软,稍有光泽,干强度中等,韧性中等,流塑,高压缩性; ④淤泥质黏土夹极少量薄层粉砂和砂团状粉砂,流塑,高压缩性。箱涵穿越段地质剖面如图2所示。

2 大断面箱涵推进概况

对于软土地层的大断面暗挖地道,选择口字型管幕作用下大断面土压平衡箱涵掘进机推进施工,对于地表变形控制是比较有利的。该技术对防止土体松弛、避免土体坍落和控制地表下沉有明显效果[1-2]。

2.1 基本参数

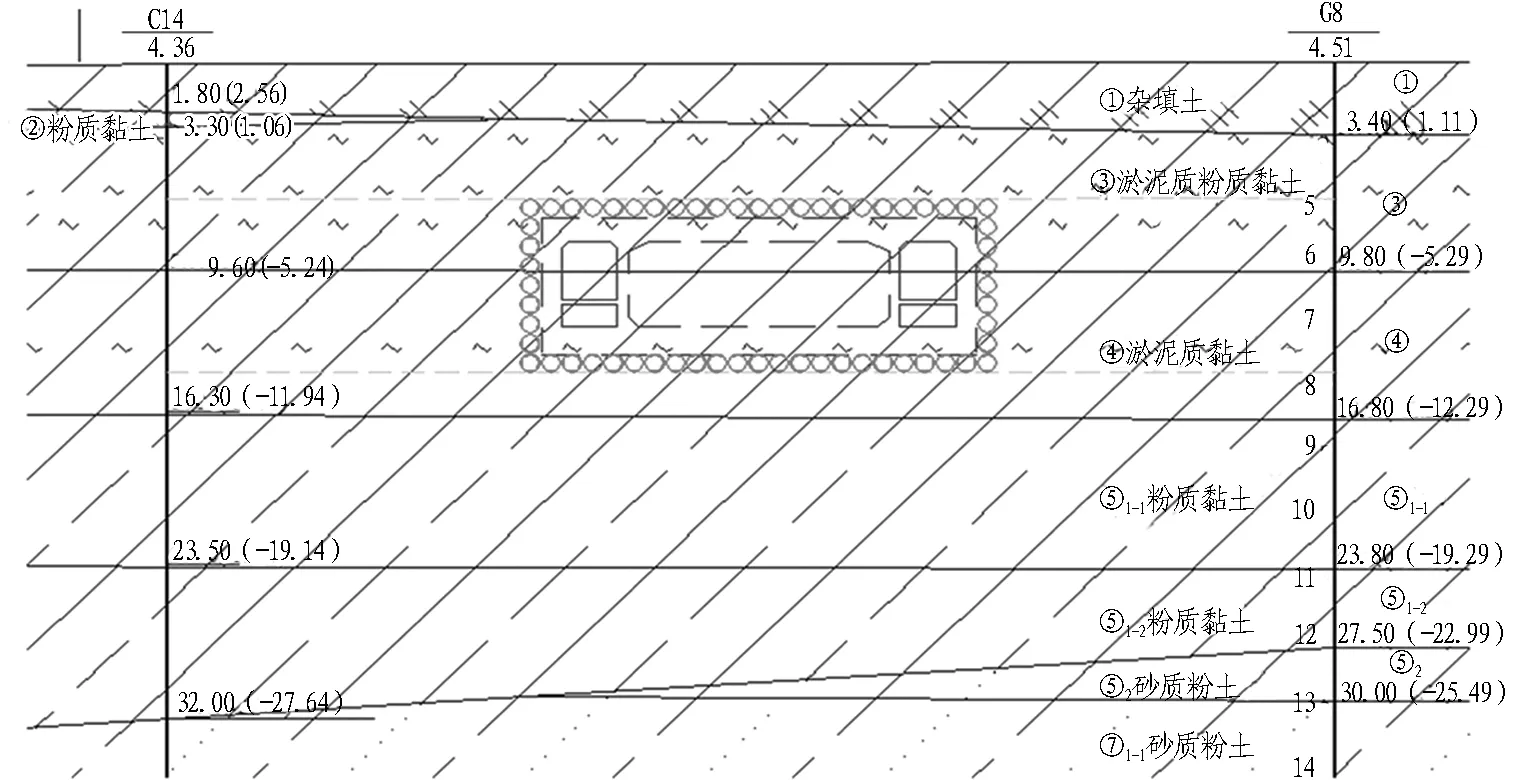

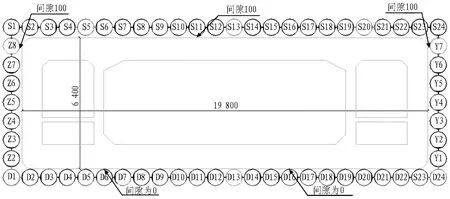

穿越段箱涵外包尺寸为19.8 m×6.4 m,箱涵制作总长度为87.6 m,在始发井内分5节现浇制作,首节12.4 m,后4节均为18.8 m,制作1节推进1节,箱涵节段间连接方式为中埋式橡胶止水带(柔性接头),钢管幕与箱涵间的空隙为: 上部为10 cm、下部为0、左右两侧各为10 cm。大断面箱涵施工穿越中环线断面图如图3所示。

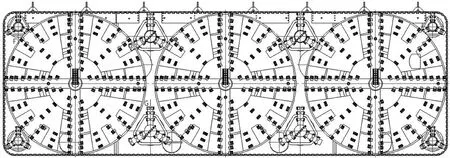

2.2 箱涵掘进机

箱涵掘进机为土压平衡式,断面尺寸为19.84 m×6.42 m,具备PLC可编程序计算器。箱涵掘进机刀盘配置共有3种规格,分别为: 3套φ6 360 mm面板式大刀盘、4套φ2 170 mm幅条式小刀盘以及4套φ1 300 mm幅条式小刀盘。大断面箱涵掘进机刀盘布置如图4所示,采用错层分布,8套小刀盘位于3套大刀盘后方,对大刀盘切削盲区进行补充切削,掘进机整个刀盘的切削面积占挖掘总面积的92%。箱涵掘进机出土采用螺旋机配合皮带机的形式,主要采用4套螺旋输送机,均匀分布,最大出土量700 m3/h,满足掘进机正常推进出土要求。

图2箱涵穿越中环线地质剖面图(单位: m)

Fig. 2 Geological profile of box culvert crossing Central Ring Line (unit: m)

图3 大断面箱涵施工穿越中环线断面图(单位: mm)

图4 大断面箱涵掘进机刀盘布置图

2.3 沉降监测

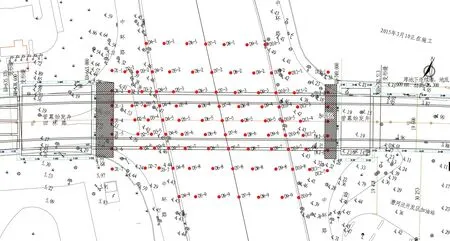

大断面箱涵推进期间,在中环线路面布置12个断面共计98个监测点,中环线主路每个断面9个监测点,中环线辅路每个断面7个监测点,通过对监测点的监测来指导大断面箱涵推进微扰动施工。大断面箱涵穿越中环线监测点位置如图5所示。

3 大断面箱涵推进微扰动施工

3.1 管幕顶进质量控制

理论分析表明,具有一定刚度的管幕能显著减小地表变形,增加开挖面稳定性[3-4]。可以说管幕施工决定了微扰动施工的成败,为控制管幕施工质量,主要从精确导向方面进行管控,防止由于姿态及扭转偏差导致管幕间内锁口无法正常锁住。

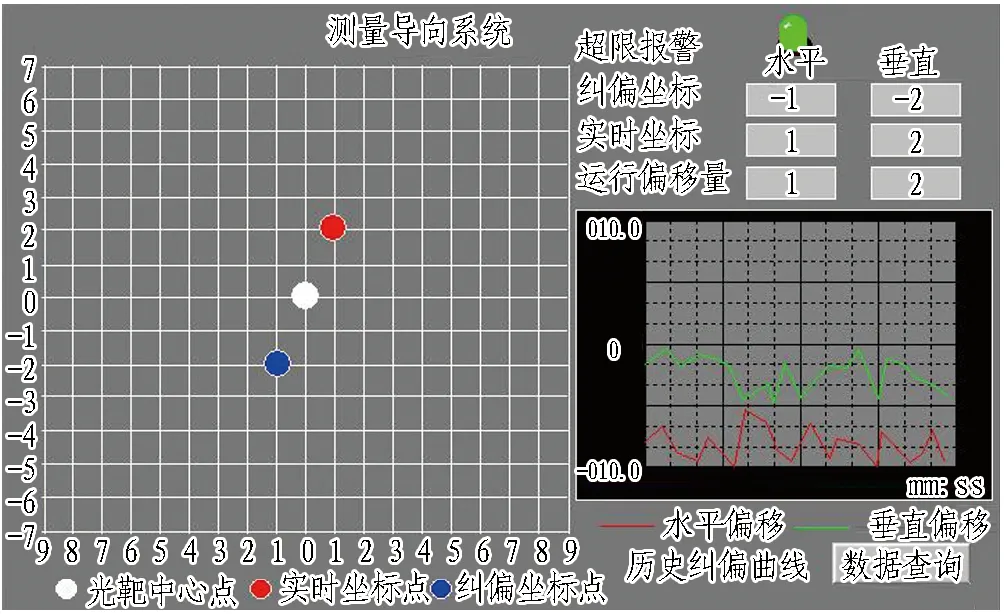

3.1.1 管幕顶管激光导向系统

顶管纠编系统如图6所示。管幕顶管激光导向系统可精确地实时监测顶管的轴线偏差(图中红点),同时可精确地实时监测顶管刀盘中心的轴线偏差(图中蓝点),对机头纠偏具有前瞻性、数字化,能为操作人员提供准确可靠的、可量化的纠偏依据,纠偏精度达到mm级,极大地方便了操作人员勤测勤纠。

图5 大断面箱涵穿越中环线监测点位置

图6 顶管纠偏系统

3.1.2 高精度后配套装置

3.1.2.1 洞口限位装置

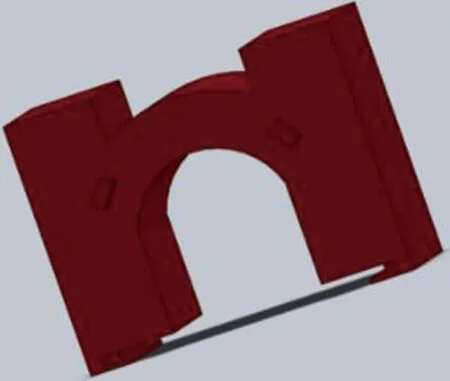

在始发洞口前安装洞口限位装置,如图7所示,有效地避免了钢管因连接误差、放置误差、千斤顶受力偏心等因素造成钢管姿态偏差,从而保证钢管顶进精度。

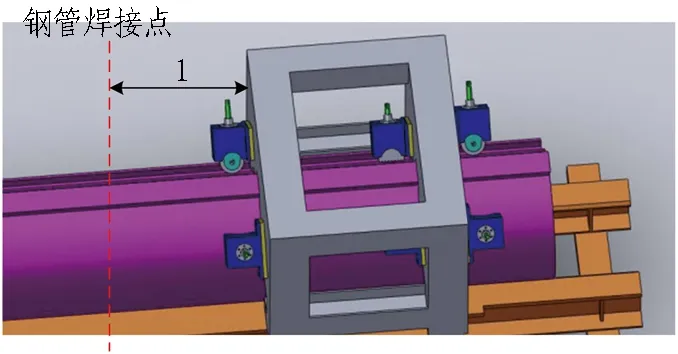

3.1.2.2 正环形限扭装置

在钢管后端部采用正环形限扭装置,如图8所示,在该装置面部与钢管端部各焊接2个“限扭块”,保证顶进过程钢管扭转尽可能地小。在此装置下部内置滑轨,卡扣在导轨上,加强管幕钢管在顶进过程中的抗扭转力。

图7 洞口限位装置(单位: m)

图8 正环形限扭装置

3.2 开挖面稳定技术

开挖面的土压平衡控制是箱涵推进过程中控制地表变形的重要措施。在加固体中掘进时,推进速度控制为5~10 mm/min,同时需控制大刀盘扭矩,一旦油压升高,立即减缓推进速度,刀盘继续切削刀体,向刀盘前方加水或土体改良剂。掘进机刀盘开挖面切削率仅为92%。针对刀盘切削盲区,采取在刀盘中部增加盲区挤压装置、刀盘外侧增加导流板的措施。推进过程中,根据螺旋机出渣土的情况,对开挖面的土体适当加以膨润土、分散剂为主的改良剂,改良剂用量为切削土体量的10%,与推进速度同步增减。

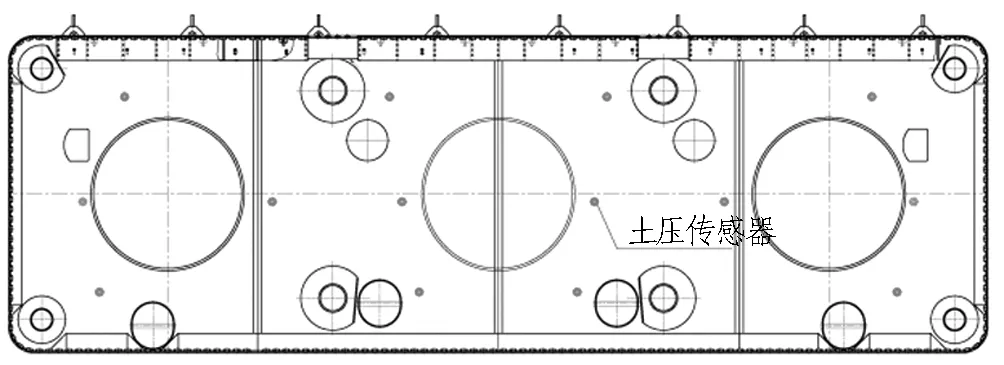

箱涵掘进机正常掘进速度为20~30 mm/min。通过开挖面的土压传感器,主要用于监测正面土体压力,自动(可手动)调整顶进速度和螺旋输送机的转速,以达到稳定的开挖面土压力,进而维持正面水土压力的平衡。在掘进机的土舱内设置14处土压传感器,顶部4处,中间6处,底部4处。土压传感器分布如图9所示。

图9 掘进机土压传感器分布

在不考虑钢管幕的截断作用假设下,根据地道埋深及土体容重,正常推进时可保持前舱土压为轻微状态下的欠挖,这对地下管线及中环线路面沉降控制是非常有利的。根据掘进机设计图纸,14个土压力计分3排布置,上排距离掘进机顶部1.21 m、埋深8.43 m,中排距离掘进机顶部3.37 m、埋深10.59 m,底排距离掘进机顶部5.20 m、埋深12.42 m。

计算参数如下: 中环线结构层1.1 m,重度为24 kN/m3; 淤泥质粉质黏土厚8.7 m,重度为18 kN/m3; 淤泥质黏土厚7.0 m,重度为16.8 kN/m3。根据地质勘查报告资料,淤泥质粉质黏土c=12 kPa、φ=18°、侧压力系数K0=0.48,淤泥质黏土c=11 kPa、φ=11.5°、侧压力系数K0=0.59。

3.2.1 静止土压力计算

上排:p0=K0∑γh=[1.1×24+(8.43-1.1)×18]×0.48=76 kPa;

(1)

中排:p0=K0∑γh=[1.1×24+8.7×18+(10.59-8.7-1.1)×16.8]×0.59=116 kPa;

(2)

底排:p0=K0∑γh=[1.1×24+8.7×18+(12.42-8.7-1.1)×16.8]×0.59=134 kPa。

(3)

最小土压力值由静止土压力计算公式获得,为推进过程中前方土体开挖面稳定最低极限值,推进时不得低于该值。

3.2.2 掘进机理论设定土压力计算

根据土压平衡盾构,黏性土层中,考虑地下水位位于地表,掘进机理论设定土压力为p设=p0+20 kPa。

上排:p设=p0+20 kPa=96 kPa;

(4)

中排:p设=p0+20 kPa=136 kPa;

(5)

底排:p设=p0+20 kPa=154 kPa。

(6)

设定参考值由土压平衡盾构推进理论经验公式计算获得,推进过程中土压力应保持在该值附近。

在推进施工中,当土舱内某个区域局部出现土压力下降的情况,并且下降的量较小时,系统自动调整两侧螺旋机出土量,升高该螺旋机内部的土压力,进而调整土舱内的土压力,使之再平衡;反之,当土舱内土体压力过大时,增加螺旋机排土量,从而达到开挖面稳定[10-11]。

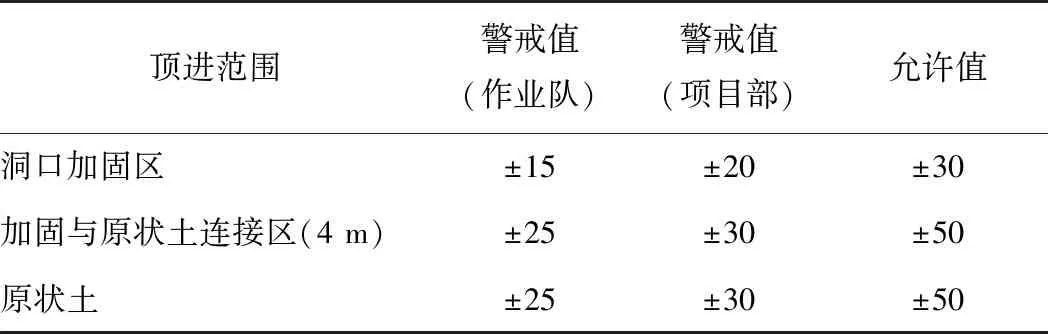

3.3 姿态控制技术

箱涵姿态控制通过调整左右两侧千斤顶顶力或调整箱涵掘进机左右两侧螺旋机出土量的方法实现[5-9]。根据对箱涵掘进机的姿态测量结果进行纠偏,需要向左侧转弯,可使右侧油缸加长,左侧超挖。大断面箱涵推进过程中姿态纠偏的原则是勤测勤纠、微量纠偏。箱涵顶进过程中,建立顶进精度轴线控制报警机制,见表2。

表2顶进精度轴线控制报警(高程及水平)

Table 2 Axis control alarm for jacking accuracy (elevation and level) mm

顶进范围警戒值(作业队)警戒值(项目部)允许值洞口加固区±15±20±30加固与原状土连接区(4 m)±25±30±50原状土±25±30±50

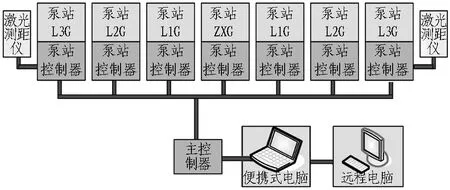

3.4 同步推进系统

箱涵同步推进控制系统以中央集中控制系统为中心,实现箱涵自动推移同步控制。具体控制策略是采用2台激光测距仪检测箱涵行程作为反馈输入,以左侧激光测距仪检测箱涵行程为基准,结合专家PID控制算法,计算右左两侧箱涵行程差值,再根据行程差值计算比例项、积分项、微分项以及各项系数,从而计算出右侧R3G泵站变频器输出频率,并计算调整R2G泵站、R1G泵站、CG泵站、L1G泵站、L2G泵站变频器输出频率,控制液压缸推进速度,实现箱涵同步推进。箱涵同步推进系统如图10所示。

图10 箱涵同步推进系统

3.5 特种泥浆施工技术

3.5.1 注浆性能

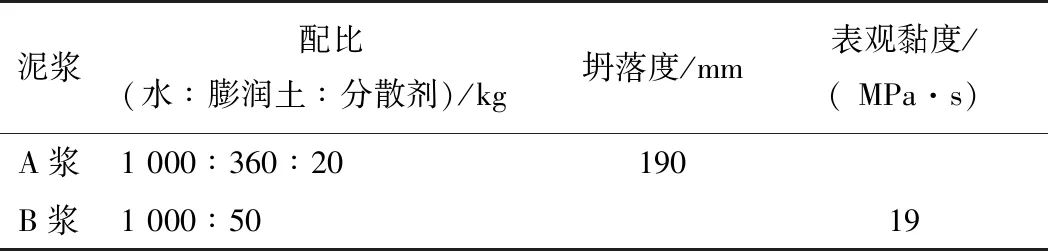

注浆系统对于大断面箱涵推进的推力控制及地面沉降是至关重要的。箱涵推进过程中,建立同步注浆(A浆)与补充注浆(B浆)2个独立的注浆系统,采用不同的浆液配比、注浆设备及注浆控制。同步注浆(A浆)以支撑好、保水性好为主,补充注浆(B浆)以润滑减摩为主。泥浆性能见表3。

表3 泥浆性能对照表

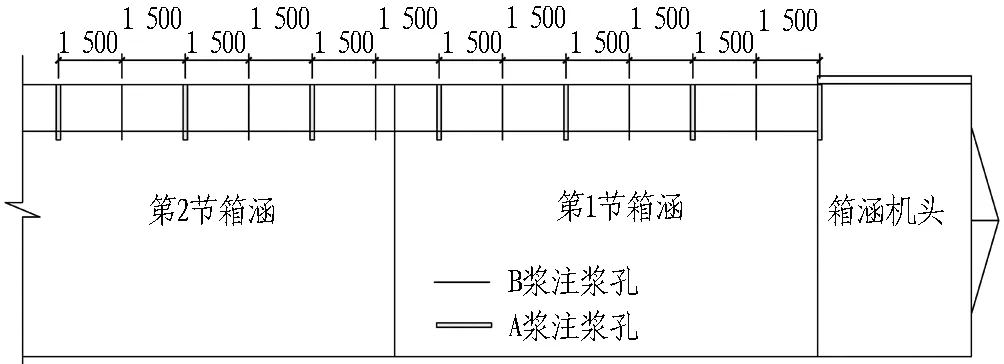

3.5.2 注浆孔布置

箱涵的表面积非常大,建筑空隙上部及两侧为2 cm,实验室对A浆和B浆的流动性、支撑性进行试验,自机头尾部与箱涵连接处开始布置首个注浆断面,孔边距离壳尾25 mm,该断面同步注压A浆,并采用电动球阀控制。其余位置纵向间隔3 m、横向间隔2 m布置注浆孔,A浆与B浆注浆断面间隔布置。箱涵注浆孔纵向布置见图11。

图11 箱涵注浆孔纵向布置(单位: mm)

Fig.11 Longitudinal layout of grouting holes in box culvert (unit: mm)

3.5.3 注浆控制

在管幕与箱涵之间的建筑空隙中及时同步压注厚浆,同时压注一定量的触变泥浆(稀浆),以控制箱涵推进的地表变形。

机头尾部与箱涵连接处布置的首个同步注浆断面为注浆重点,使用4台注浆泵将此注浆断面21个注浆孔划分为4个注浆子单元进行同步注浆。采用PLC控制电动球阀,每个孔电控注浆时间为1 min,在1.5 m顶程范围内,全部注满建筑空隙。考虑管幕的止水密封性能,注浆充盈系数选为4,箱涵推进过程中根据地面测点沉降监测数据对充盈系数进行调整。

4 微扰动施工效果分析

矩形顶管施工过程中,以地层结构特性为研究对象,引起地表变形的影响因素主要包括开挖面的支护压力、侧摩阻力、超挖引起的地层损失、注浆压力等[12-15]。本工程微扰动施工从开挖面土压力、箱涵注浆效果以及地面累积沉降方面进行分析。

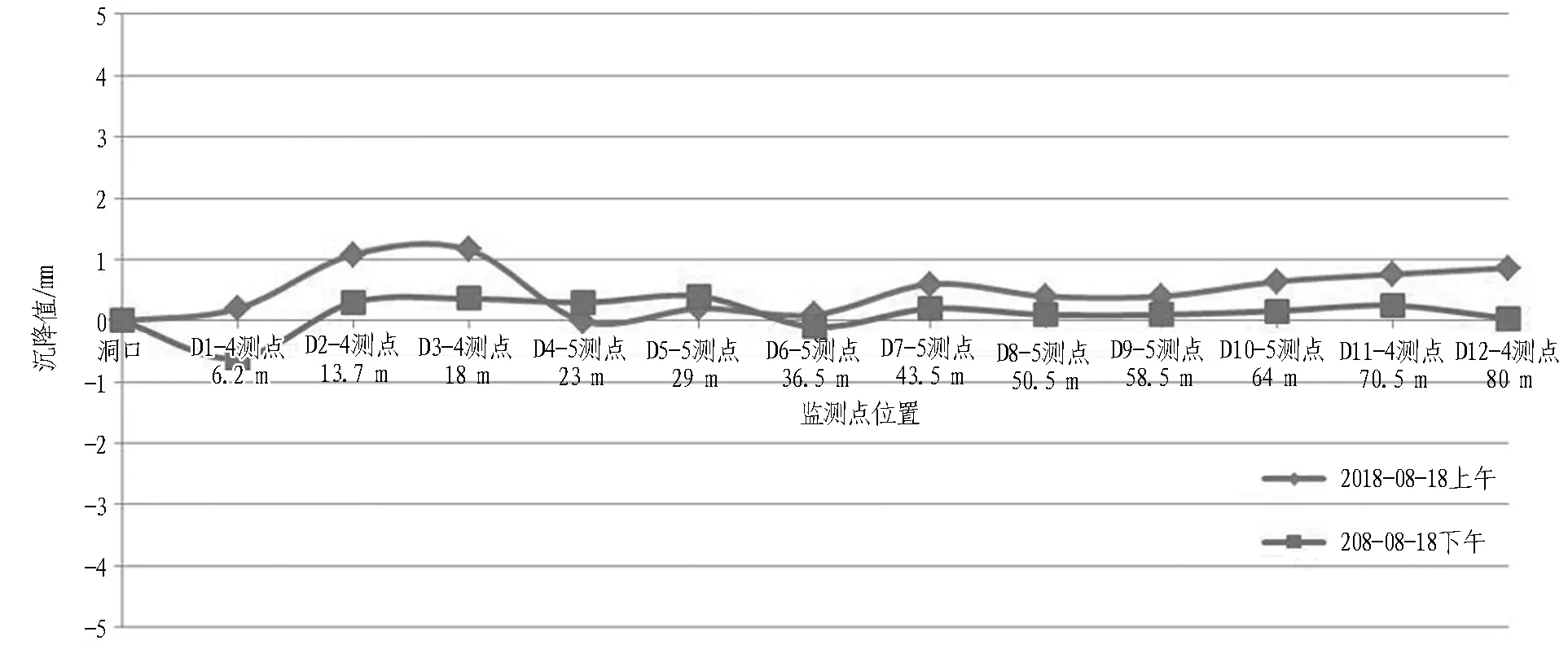

4.1 开挖面土压力分析

第2节箱涵推进期间,2018年8月18日上午与下午掘进机中部土压传感器土压力变化与中环线纵向中轴线路面沉降变形监测对比见图12。

图12第2节箱涵推进单日地面沉降变化

Fig. 12 Daily surface settlement variation when jacking 2nd ring of box culvert

由图12可知: 2018年8月18日上午中部土压力为0.109 MPa,工作井始发洞口地下墙外侧距离刀盘切口为16.5 m,刀盘前方最大隆起为1.3 mm,隆起范围为切口前方约15 m;8月18日下午中部土压力为0.098 MPa,刀盘切口距离为17.5 m,刀盘前方最大隆起为0.3 mm,隆起范围为切口前方约15 m。

根据以上监测数据,在管幕隔离作用下掘进机中部土压力控制在0.10 MPa左右,可以使得刀盘前方处于微隆状态,与未考虑管幕隔离作用下的中部土压力理论值0.136 MPa进行对比分析,可知由于开挖面土体的松动,掘进机开挖面前方约15 m范围内土体受到影响,路面发生下沉或隆起,约为箱体高度2.5倍范围以内。在箱涵以一定速度顶进并开挖土体过程中,顶部管幕下土体会出现部分卸荷状态,这恰好就形成了作用于管幕上的附加作用力,同时这也是顶部管幕所承担的荷载,掘进机前方用以稳定开挖面的压力相应减小。根据监测数据,管幕隔离作用下上部钢管幕承载的荷载为0.036 MPa,则相应的上部钢管幕承载量约为0.036/0.136=26.5%。

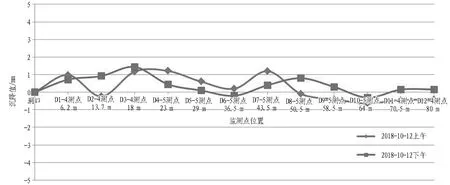

4.2 箱涵注浆效果分析

箱涵推进过程中根据地面测点沉降监测数据,对注浆的充盈系数进行调整,同步注浆A浆注浆孔布置在掘进机尾套内侧,距离刀盘切口距离5.0 m。第4节箱涵推进期间2018年10月12日上午与下午中环线纵向中轴线路面沉降变形监测对比见图13。

图13 第4节箱涵推进单日地面沉降变化

由图13可知: 2018年10月12日上午刀盘切口距离为52.6 m,机头尾部同步注浆位置地面出现沉降趋势,现场及时按照同步注浆量为4倍建筑空隙进行注浆;10月12日下午刀盘切口距离为55.7 m,机头尾部同步注浆位置地面出现微隆状态。根据以上监测数据,注浆充盈系数选为4倍建筑空隙,能够使得路面出现微隆状态,同时验证了口字型钢管幕良好的止水密封性能。根据注浆流量匹配推进速度确保微扰动进行大断面箱涵推进施工,注浆流量为(4V推进) L/min。

4.3 地面累积沉降分析

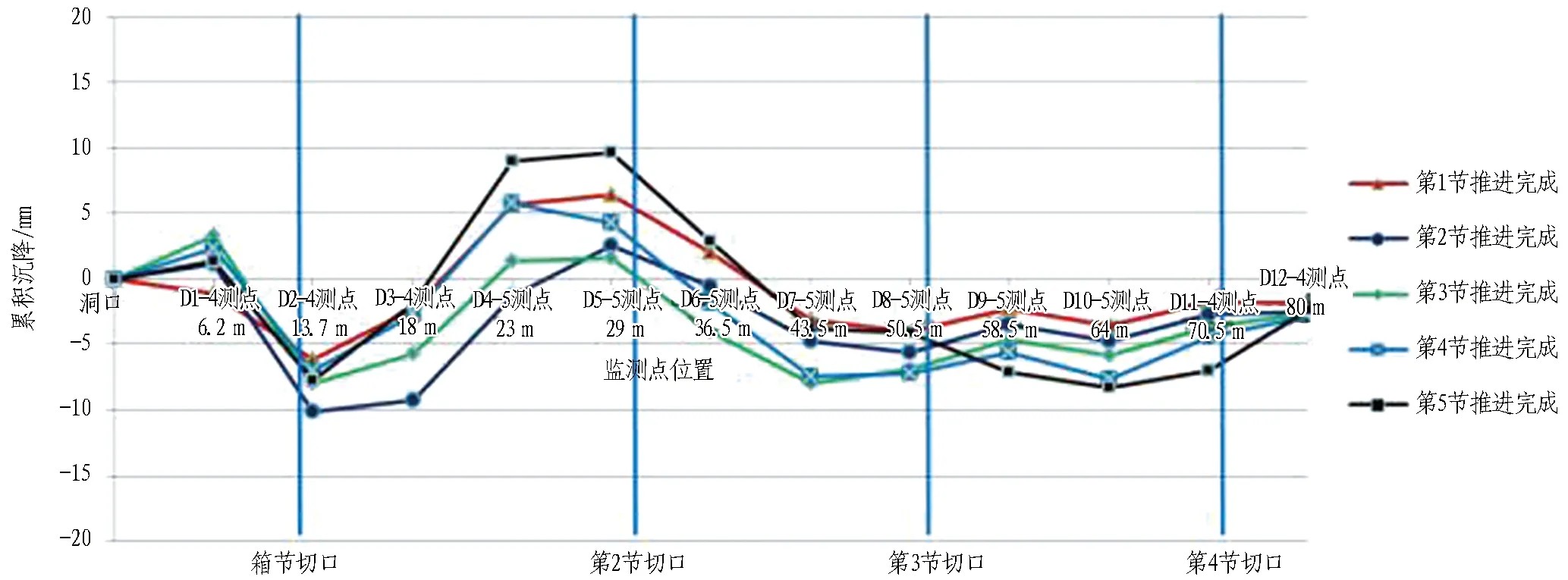

大断面箱涵推进微扰动施工技术的应用效果可以通过中环线路面沉降监测点的累积变化量来进行分析。图14为5节箱涵中每节箱涵推进完成时中环线纵向中轴线路面累积沉降值曲线。

由图14可知: 第1节箱涵推进待机头出4.8 m长度加固区进入原状土后,开挖面土压力未能及时建立,使得前方的D2和D3断面监测点出现较大沉降,待第1节箱涵推进完成时刀盘切口位于13.8 m处,前方中部土压力设置为0.12 MPa,使得前方D4和D5断面监测点出现微隆; 第2节箱涵推进期间,将前方中部土压力降低至0.10 MPa左右,前方D4和D5断面监测点出现回落; 第3节和第4节箱涵推进期间,机头尾部同步注浆量开始逐步加大,机头后方地面监测点出现隆起状态; 第5节箱涵推进期间,由于接收井接收掘进机过程中出现少量水土流失,使得靠近接收井的D10和D11断面监测点出现沉降,同时在后续箱涵顶板补充注浆,使得D2~D9断面监测点均出现隆起状态。整体来说,5节箱涵推进完成后最大沉降出现在工作井与接收井加固区前方,最大隆起出现在中环线外圈D4和D5断面,中环线路面最大沉降为±1 cm,达到了预定目标,实现了大断面箱涵推进的微扰动施工。

该工法总体比较合理,在工程中得到了成功的应用。开挖面土压力与方法控制最终反映在开挖面稳定,在管幕保护作用下,掘进机中部设置土压力在0.10 MPa左右,可以保证开挖面稳定。姿态控制与注浆材料反映在箱涵注浆效果,管幕与箱涵之间留有10 cm空隙,姿态控制出现偏差以及掘进机推进后方的建筑空隙需及时进行注浆,注浆充盈系数选为4倍建筑空隙,能够有效控制地表变形。

图14 箱涵推进期间中环线地面累积沉降变化图

5 结论与讨论

1)相比常规的矩形顶管以及管幕加网格式工具头而言,本工程采用管幕加土压平衡式箱涵掘进机的组合形式,成为保证中环线路面沉降的“双保险”,控制开挖面稳定更加精确,有利于减少地面沉降。

2)大断面箱涵推进过程中,掘进机开挖面前方约15 m范围内土体受到影响,路面发生下沉或隆起,约为箱体高度2.5倍范围之内,由于钢管幕承载上部土体的作用,掘进机前方用以稳定开挖面的压力相应减小,上部钢管幕承载量约为26.5%。

3)箱涵推进过程中建立的同步注浆(A浆)与补充注浆(B浆)2个独立的注浆系统对于控制地面沉降是可行的。注浆量与地层有关,在淤泥质粉质黏土、淤泥质黏土地层中,注浆充盈系数选为4倍建筑空隙,能够使得路面出现微隆状态。根据注浆流量匹配推进速度确保微扰动进行大断面箱涵推进施工,注浆流量为(4V推进) L/min。

4)大断面箱涵推进完成后中环线路面累积沉降控制在±1 cm,实现了微扰动施工,证明采用的各项技术措施是可行的,对于类似软土地层、浅覆土工况下采用管幕-箱涵工法施工大断面下立交具有借鉴意义。

综上所述,开挖面稳定控制以及箱涵注浆作为影响大断面箱涵施工中地表变形的主要因素,其对工程施工的影响机制还有待进一步研究。