基于“CC工法”的顶管隧道施工地表变形规律分析与研究

2019-12-13于少辉李应飞

李 鹏, 李 洋, 高 毅, 于少辉, 李应飞

(中铁工程装备集团有限公司地下空间设计研究院, 河南 郑州 450016)

0 引言

随着我国城市基础建设的快速发展,地铁、下穿通道、综合管廊等地下市政工程大量出现,盾构法和顶管法作为修建地下工程常用的方法已被广泛运用。但是,传统的盾构法和顶管法通常采用圆形断面、单线结构,已经无法满足现代城市地下空间开发的复杂施工条件的要求。笔者团队在某地下停车场项目中进行了“CC工法”(机械暗挖结构分割转换工法)的工业性试验。该工法基于顶管法,结合了多种工法的优势,将大断面地下工程分割成若干个小断面隧道,采用矩形顶管机进行零间距施工,然后拆除临时支撑,形成大跨度地下空间结构。在进行顶管隧道掘进施工时,必然会引起周围土体的扰动。而对于浅埋零间距矩形顶管顶进施工来说,隧道埋深较浅,且周围土体要受到多次连续扰动,土体受力情况及变形情况更加的复杂。

近年来,已有学者针对大断面矩形顶管施工对地表变形的影响、扰动规律及控制措施开展了大量研究。文献[1-2]采用Peck公式计算了矩形顶管在施工阶段引起的地表沉降量; 文献[3-5]采用理论分析、数值计算和现场监测等手段,分析了矩形顶管施工对周围环境的影响及地层位移的变化规律; 文献[6-8]对顶管施工扰动规律和力学机制进行了研究; 文献[9]对软土地区矩形顶管施工地表变形控制措施进行了探讨。

已有研究成果多集中于单条顶管隧道施工和大间距并行顶管隧道施工引起的地表变形研究,针对多条浅埋矩形顶管隧道密贴施工对上部土体扰动影响及后成隧道对先行隧道覆土的扰动影响的研究较少。因此,本文根据项目实际情况,通过对“CC工法”顶管隧道施工过程中地表实测数据进行分析,结合线性回归分析等方法,对浅埋零间距矩形顶管掘进施工的地表变形规律进行研究,并对实测数据进行拟合,尝试提出相关修正参数对传统Peck沉降公式进行修正,分析本项目地表变形的影响因素和施工中采取的控制措施,为后续相关研究提供数据支持,也为类似工程项目施工提供参考。

1 工程概况

1.1 工程地质

某地下停车场试验项目,在建地下车库规模为34.2 m×85.8 m(宽×长),地下单层6跨结构,建筑面积约3 288 m2,设计停车位99个。场地地下水位埋深约18 m,地层主要由人工填土、粉砂、粉土、粉质黏土组成,主要岩土参数见表1。

表1 地层主要岩土参数

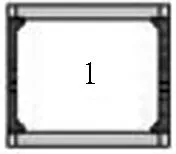

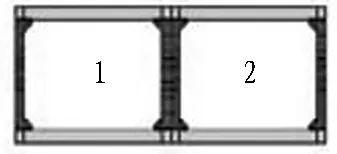

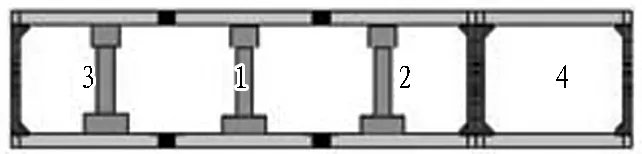

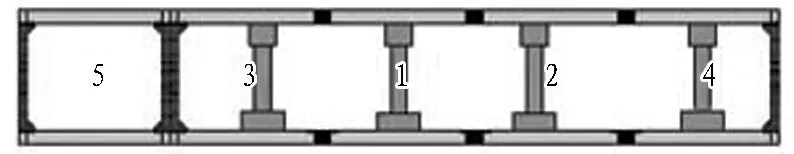

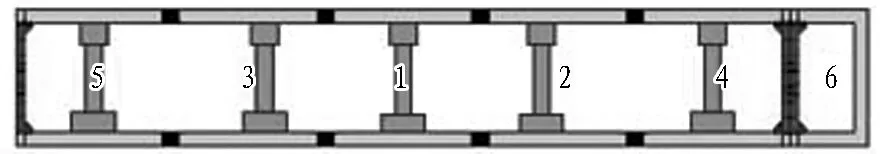

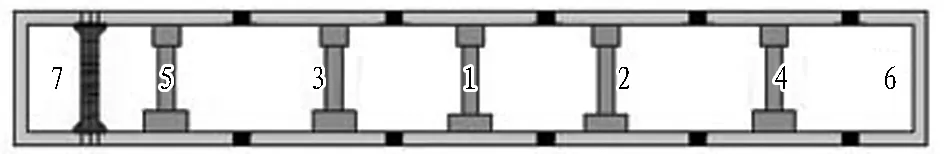

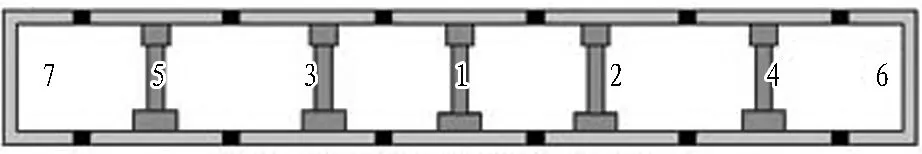

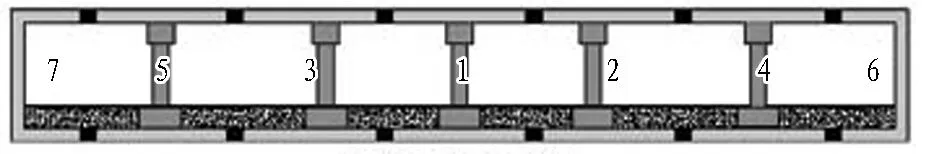

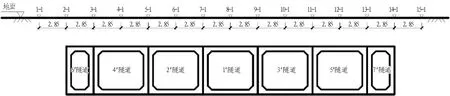

1.2 施工过程

“CC工法”沿用了传统暗挖工法“分割—合并”的原理,先将大断面地下工程分割成统一断面的顶管隧道群,分别进行顶进施工,然后采用特制的“型钢-混凝土”混合管片进行衬砌施工。隧道群施工完成后,拆除临时型钢管片,将隧道群合并,形成大型地下空间。具体施工过程见图1。

(a) 1#洞施工完成

(b) 2#洞施工完成

(c) 绑扎钢筋完成1#、2#洞梁柱施工

(e) 拆除1#、3#洞钢管节并完成节点处理,4#洞施工完成

(f) 拆除2#、4#洞钢管节并完成节点处理,5#洞施工完成

(g) 拆除3#、5#洞钢管节并完成节点处理,6#洞施工完成

(h) 拆除4#、6#洞钢管节并完成节点处理,7#洞施工完成

(i) 拆除5#、7#洞钢管节并完成节点处理

(j) 完成铺装层施工

Fig.1 Construction process of pipe jacking tunnel constructed by CC method

本项目采用1台机头长4.7 m,断面尺寸为5 m×5.7 m的矩形组合式顶管机顶推中间5跨,然后将顶管机改装成2台断面尺寸为5 m×2.85 m的矩形顶管机,再分别由东至西顶进其余2个边跨。

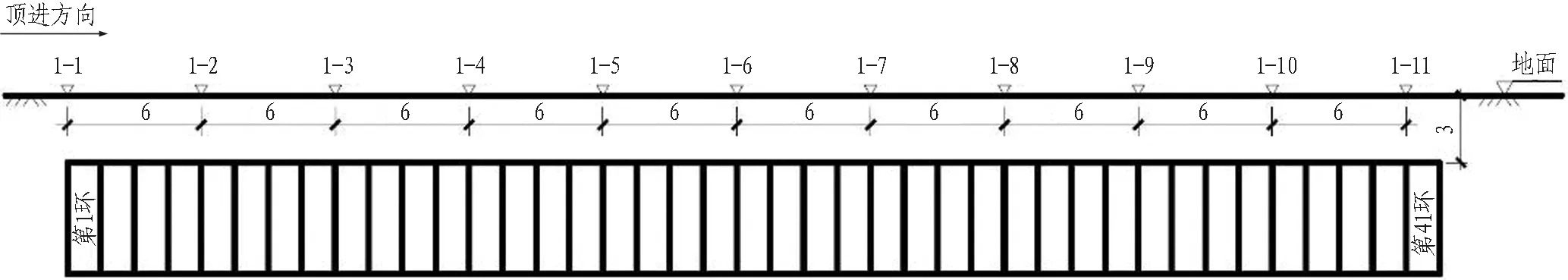

1.3 测点布置

地表沉降测点布置如图2所示,在地表顶管隧道横断面方向布置15个监测点,测点横向间距为2.85 m;延顶管隧道掘进方向每6 m布置一个断面,共11个断面,形成地表沉降监测网,确保顶管隧道施工安全。本项目地表沉降监测频率为1次/d,根据规范要求和施工场地周边实际情况,顶管施工地表沉降控制值为30 mm、报警值为24 mm,若地表沉降值过大,可适当增加监测频率。

(a) 横断面

(b) 纵断面

2 “CC工法”顶管隧道施工地表沉降规律

2.1 覆土扰动工况分类

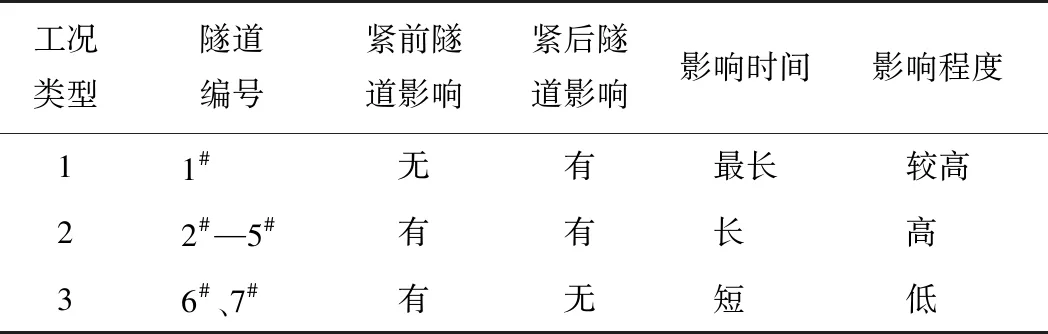

本工程采用“CC工法”施工,包括零间距、不间断施工5条大断面矩形顶管隧道和2条小断面矩形顶管隧道。在整个施工过程中,隧道覆土受到施工的扰动,可分为3种类型,见表2。

表2隧道覆土扰动工况分类

Table 2 Classification of disturbance conditions of tunnel cover soil

工况类型隧道编号紧前隧道影响紧后隧道影响影响时间影响程度11#无有最长较高22#—5#有有长 高 36#、7#有无短 低

1)类型1: 首先施工完成的隧道,在掘进施工时隧道顶部覆土为原状土,未受到施工扰动,只受隧道自身掘进施工的影响。在2#—7#隧道施工过程中,其顶部覆土可能受到后续隧道掘进施工的连续扰动。

2)类型2: 在掘进施工时,紧邻的先行隧道已施工完成,其顶部覆土已受到先行隧道的施工扰动,而且还要受到隧道自身施工和后续隧道施工的影响。

3)类型3: 最后施工完成的隧道,位于主体结构两侧,其顶部覆土受到紧邻先行隧道和隧道自身施工的扰动。

本节以6#横断面(距始发洞门30 m,距接收洞门31.5 m)地表监测数据为基础,研究1#—4#隧道施工时的地表变形规律,5#—7#隧道工况与先行完成隧道的工况相同,不进行单独讨论。

2.2 1#隧道施工地表变形分析

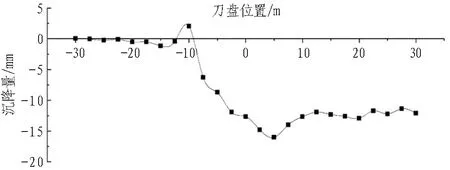

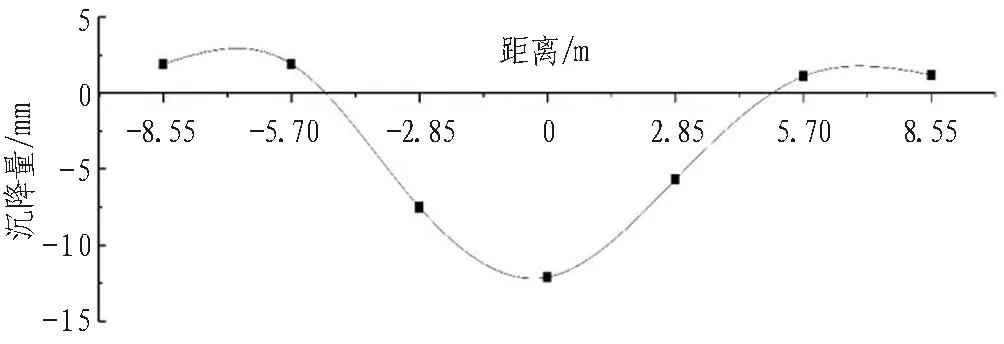

图3示出1#隧道掘进施工过程中6#监测断面的地表变形曲线。图3(a)示出顶管机自左向右逐渐接近并通过测点8-6过程中测点的变形曲线;图3(b)示出地表横向变形曲线。

由图3可以看出:

1)在顶管机刀盘接近监测断面的过程中,1#隧道轴线上方测点呈现出先隆起后下沉的趋势;在刀盘通过监测断面后,测点短时间继续下沉,然后出现回弹,最终趋于稳定。

2)刀盘距监测断面11 m处地表出现隆起,在10 m处隆起达到最大值3 mm,然后随着刀盘的推进地表隆起逐渐减小,在距测点断面8 m处转为下沉,刀盘到达测点断面时地表沉降量为12 mm。

3)刀盘到达监测断面后,随着刀盘的推进,地表沉降值逐渐增大,在通过测点断面5 m后沉降量达到最大值16 mm;然后随着顶管机的推进,地表沉降量出现回弹,最后在刀盘通过测点断面后10 m处趋于平稳,基本稳定在12 mm左右。

4)在1#隧道掘进施工过程中,横向地表变形曲线与Peck曲线基本吻合。地表沉降最大值在隧道轴线上部,最大沉降量为16 mm;然后随着顶管机的推进,地表沉降值出现回弹,最终稳定在12 mm左右;隧道两侧的2#、3#隧道顶部部分覆土受到扰动,但2#、3#隧道轴线测点基本未受到影响。

(a) 8-6测点变形曲线

(b) 监测断面横向地表变形曲线 (沉降槽横断面)

Fig.3 Surface deformation curves of #6 monitoring cross-section during construction of #1 tunnel

2.3 2#隧道施工地表变形分析

由于“CC工法”顶管隧道施工为零间距密贴施工,从1#隧道掘进施工的监测数据可以看出,在掘进过程中,2#、3#隧道顶部部分覆土受到扰动。

2.3.1 变形曲线分析

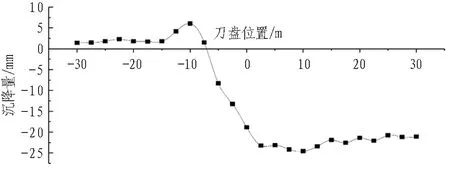

图4示出2#隧道掘进施工过程中6#监测断面的地表变形曲线。

由图4可以看出:

1)在顶管机刀盘接近监测断面的过程中,2#隧道轴线上方测点呈现出先隆起后下沉的趋势;在刀盘通过监测断面后,测点短时间继续下沉,然后出现回弹,最终趋于稳定。

2)刀盘距监测断面15 m处地表出现隆起,在10 m处隆起达到最大值6 mm,然后随着刀盘的推进地表隆起逐渐减小,在距测点断面6 m处转为下沉,刀盘到达测点断面时地表沉降量为18 mm。与1#隧道相比,地表最大隆起量增大3 mm。

3)刀盘到达监测断面后,随着刀盘的推进,地表沉降值逐渐增大,在通过测点断面7.5 m后沉降量达到最大值22.5 mm;然后随着顶管机的推进,地表沉降量出现回弹,最后在刀盘通过测点断面后15 m处趋于平稳,基本稳定在20 mm左右。

4)掘进完成后,2#隧道与1#隧道的沉降槽叠加,最终沉降槽宽度为19.5 m。

(a) 6-6测点变形曲线

(b) 监测断面横向地表变形曲线 (沉降槽横断面)

Fig.4 Surface deformation curves of #6 monitoring cross-section during construction of #2 tunnel

2.3.2 对先行隧道地表变形影响分析

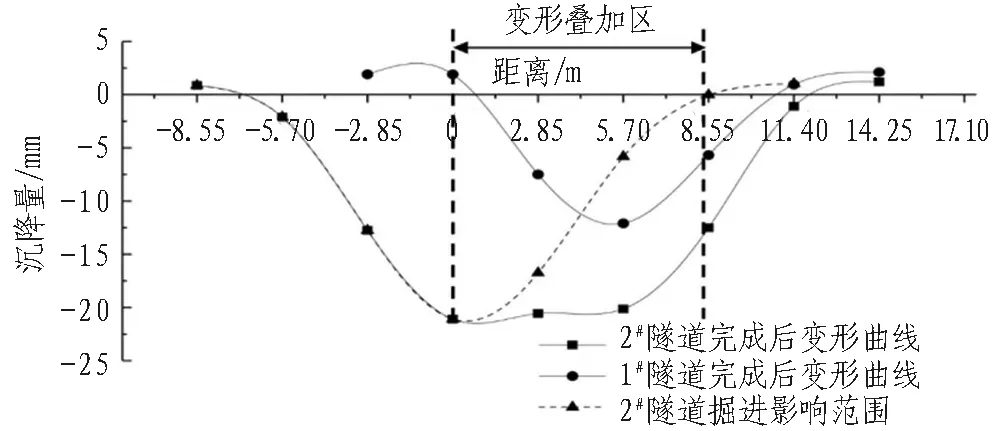

图5示出1#、2#隧道掘进完成前后地表变形扰动对比。

(a) 1#隧道8-6测点变形曲线对比

(b) 横向地表变形对比

Fig.5 Comparison of surface deformation before and after tunneling of #1 and #2 tunnel

由图5可以看出:

1)1#隧道轴线上方测点受到2#隧道施工影响,沉降量随着刀盘推进增大,最大值为21 mm,然后略有回弹,最终稳定在20 mm左右,最大沉降量比1#隧道掘进时增加6 mm、增量为37.5%,稳定后的沉降量比1#隧道掘进时增加8 mm、增量为67%。

2)2#隧道掘进过程中,沉降槽与1#隧道沉降槽相互叠加,宽度为19.5 m。2#隧道轴线左侧影响范围宽度为5.7 m,右侧影响范围宽度为8.5 m。

3)2#隧道掘进过程中,与1#隧道之间形成变形叠加区域,叠加区域宽度为8.5 m。

2.4 3#隧道施工地表变形分析

2.4.1 变形曲线分析

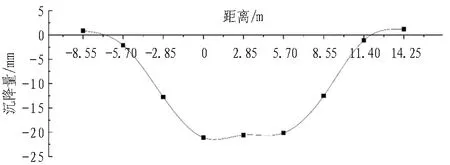

图6示出3#隧道掘进施工过程中6#监测断面地表变形曲线。

(a) 10-6测点变形曲线

(b) 监测断面横向地表变形曲线 (沉降槽横断面)

Fig.6 Surface deformation curves of #6 monitoring cross-section during construction of #3 tunnel

由图6可以看出:

1)在3#隧道掘进过程中,随着刀盘接近监测断面,3#隧道轴线上方测点呈现先隆起后下沉的趋势,与1#、2#隧道规律相同。

2)刀盘距监测断面15 m处地表出现隆起,在10 m处隆起达到最大值5.5 mm,然后随着刀盘的推进地表隆起逐渐减小,在距测点断面6 m处转为下沉,刀盘到达测点断面时地表沉降量为15.7 mm。

3)刀盘到达监测断面后,随着刀盘的推进,地表沉降值逐渐增大,在通过测点断面5 m后沉降量达到最大值23.7 mm;然后随着顶管机的推进,地表沉降量出现回弹,最后在刀盘通过测点断面后10 m处趋于平稳,基本稳定在20 mm左右。

2.4.2 对先行隧道地表变形影响分析

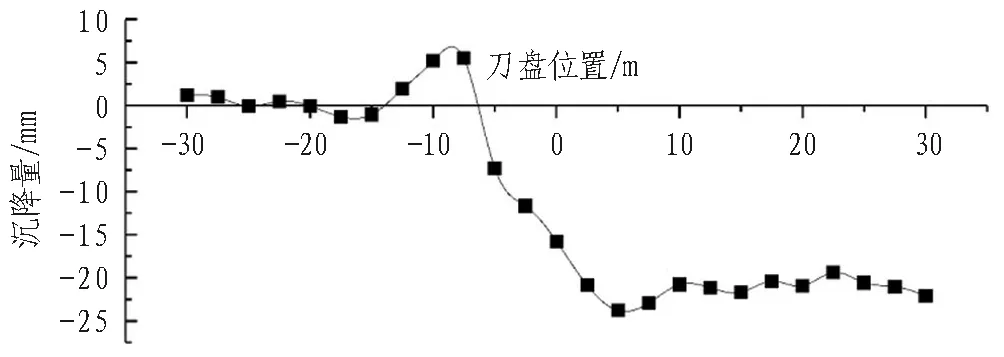

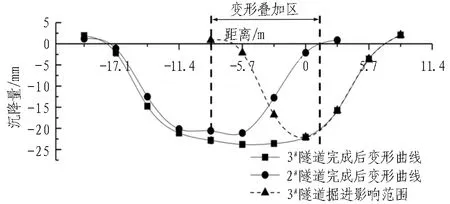

图7示出2#、3#隧道掘进完成前后地表变形扰动对比。

(a) 1#隧道8-6测点变形曲线对比

(b) 2#隧道6-6测点变形曲线对比

(c) 横向地表变形对比

Fig.7 Comparison of surface deformation before and after tunneling of #2 and #3 tunnel

由图7可以看出:

1)3#隧道掘进时,1#隧道轴线上测点受到施工影响,变形量比1#、2#隧道施工时增大,最大沉降量为26.1 mm,最后稳定在23.5 mm左右。最大沉降量比2#隧道施工时增大4.1 mm,增量为19%;稳定后沉降量比2#隧道施工时增大3.5 mm,增量为17.5%。

2)2#隧道轴线上方测点基本不受3#隧道掘进影响,在3#隧道施工期间,沉降量基本稳定在21 mm左右。

3)随着3#隧道的掘进,沉降槽与1#、2#隧道沉降槽叠加后,宽度为25 m。3#隧道轴线左侧影响范围宽度为5.8 m,右侧影响范围宽度为10 m,较2#隧道影响范围略有扩大。

4)3#隧道掘进过程中,与已完成隧道之间变形叠加区域宽度为10 m,比2#隧道形成的变形叠加区增大1.5 m,增量为17.6%。

2.5 4#隧道施工地表变形分析

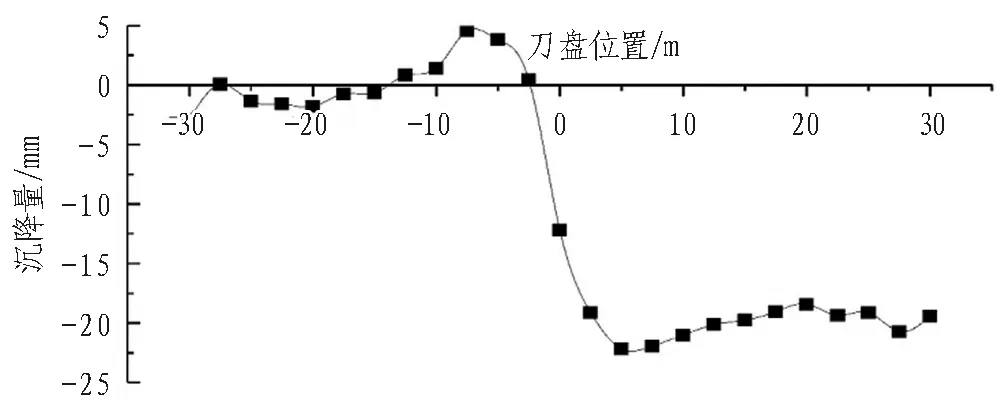

2.5.1 变形曲线分析

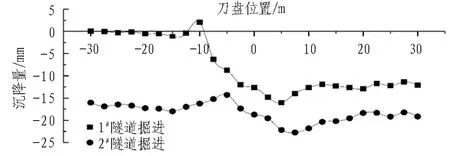

图8示出4#隧道掘进施工过程中6#监测断面地表变形曲线。

(a) 4-6测点变形曲线

(b) 监测断面横向地表变形曲线 (沉降槽横断面)

Fig.8 Surface deformation curves of #6 monitoring cross-section during construction of #4 tunnel

1)在4#隧道掘进过程中,随着刀盘接近监测断面,4#隧道轴线上方测点呈现先隆起后下沉的趋势,与1#、2#、3#隧道规律相同。

2)刀盘距监测断面12.5 m处地表出现隆起,在7.5 m处隆起达到最大值4.6 mm,然后随着刀盘的推进地表隆起逐渐减小,在距测点断面3 m处转为下沉,刀盘到达测点断面时地表沉降量为12.2 mm。

3)刀盘到达监测断面后,地表沉降值逐渐增大,在通过测点断面5 m后沉降量达到最大值22.1 mm;然后随着顶管机的推进,地表沉降量出现回弹,最后在刀盘通过测点断面后15 m处趋于平稳,基本稳定在19 mm左右。

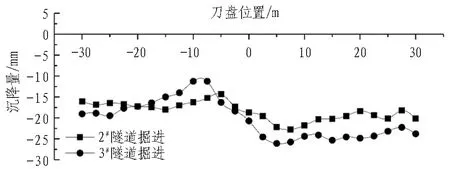

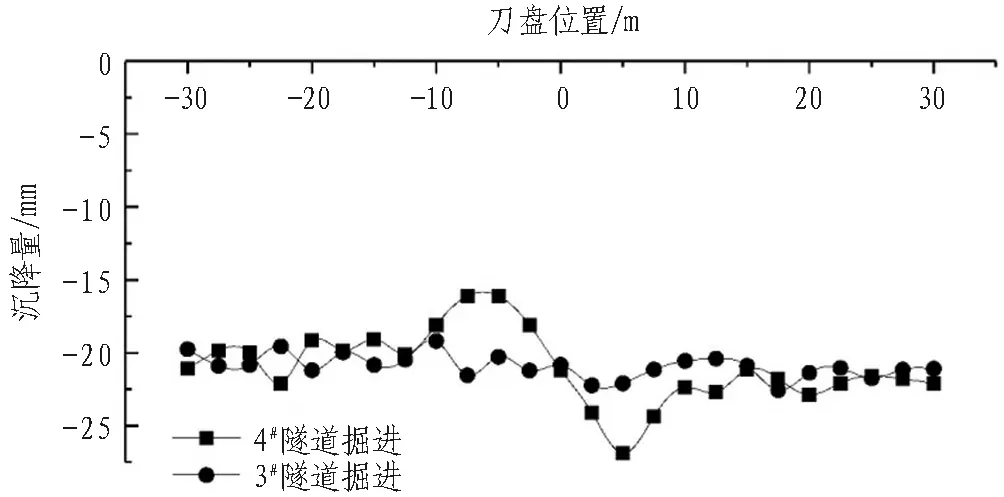

2.5.2 对先行隧道地表变形影响分析

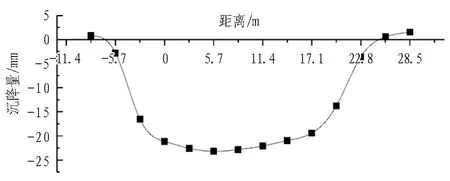

图9示出3#、4#隧道掘进完成前后地表变形扰动对比。

1)1#隧道轴线上方测点基本不受3#隧道掘进影响,在4#隧道施工期间,基本稳定在23 mm左右。

2)4#隧道掘进时,2#隧道轴线上测点受到施工影响,变形量比1#、2#、3#隧道施工时增大,最大沉降量为26.5 mm,最后稳定在23 mm左右。最大沉降量比2#隧道施工时增大4 mm,增量为18%;稳定后沉降量比2#隧道施工时增大3 mm,增量为15%。

3)随着4#隧道的掘进,沉降槽与已完成隧道沉降槽叠加后,宽度为33 m。4#隧道轴线左侧影响范围宽度为6.5 m,右侧影响范围宽度为10.5 m,与3#隧道基本相同。

4)4#隧道掘进过程中,与已完成隧道之间变形叠加区域宽度为10.5 m,与3#隧道形成的变形叠加区宽度基本相同。

(a) 1#隧道8-6测点变形曲线对比

(b) 2#隧道6-6测点变形曲线对比

(c) 横向地表变形对比

Fig.9 Comparison of surface deformation before and after tunneling of #3 and #4 tunnel

2.6 监测结果对比

通过对比以上地表变形监测数据得出:

1)在顶管隧道施工过程中1#—4#隧道轴线上部测点都呈现出先隆起后下沉的趋势。

2)在隧道掘进施工过程中,会与已完成隧道之间产生地表变形叠加区。其中,2#隧道变形叠加区宽度为8.5 m,3#隧道变形叠加区宽度为10 m,4#隧道变形叠加区宽度为10.5 m。

3)2#、3#隧道掘进过程中,1#隧道轴线测点受到扰动,沉降量相比紧前隧道施工时分别增大6 mm和3.5 mm,增量分别为37.5%、17.5%; 4#隧道施工过程中,1#隧道测点沉降值稳定在23 mm左右,基本未受施工影响。可以看出,2#、3#、4#隧道掘进对1#隧道地表变形的影响程度逐渐减小。

分析原因: 首先,由于隧道主体结构位于粉土地层,土体黏聚力差、变形模量小,在一次施工扰动后,土体发生变形破坏,已经处于弹塑性状态,甚至塑性状态,因此后续扰动导致的土体变形较小;其次,施工过程中通过同步注浆、控制出渣量等措施,有效控制了后续隧道掘进对已完成隧道覆土的扰动;最后,随着已完成隧道轴线逐渐远离施工扰动区,上部覆土受到的影响逐渐减小。

3 基于实测数据的Peck公式拟合与修正

目前,国内外经验法预测地表沉降最常用的公式是Peck经验公式。

(1)

i=kH。

(2)

式(1)—(2)中:S(x)为地表沉降量;i为沉降槽宽度;Vi为单位长度地表损失量;x为沉降点位置;H为隧道轴线埋深;k为根据施工区域地质条件选取的沉降槽宽度系数。

但是,该公式存在一定的局限性,要根据不同地区、不同工程条件对其适用性进行修正。

3.1 基于实测数据拟合的Peck公式

根据工程概况资料与现有文献资料,取k=0.85、地层损失率1%进行计算,单个顶管区间宽度为5.7 m、高度为5 m,代入式(1)和式(2)计算得距离隧道轴线x处地表沉降计算公式为:

(3)

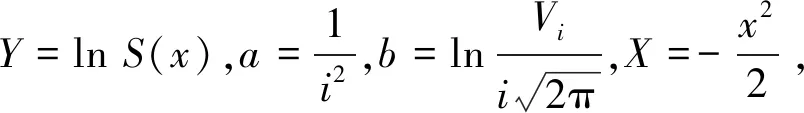

本文采用最小二乘法对1#隧道施工横向沉降数据进行线性回归模型的拟合。

式(1)两边取以e为底的对数,即

Y=aX+b。

(4)

将1#隧道横断面地表沉降数据代入式(4)计算相关参数,得到拟合公式为:

Y=0.12X+2.81。

将计算结果代入式(1),变换后可得:

(5)

Peck公式计算沉降值与实测数据拟合计算沉降值如图10所示,可以看出Peck公式计算沉降值与实测数据拟合计算数值偏差较大,因此,用来预测本项目矩形顶管隧道地表沉降不够准确。

图10 Peck公式计算与实测数据拟合地表沉降曲线对比

Fig.10 Comparison between surface settlement curve calculated by Peck formula and that by measured data

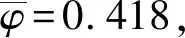

3.2 Peck公式修正

本文尝试对地表沉降经验公式进行修正,因此引入地表损失量修正系数φ及沉降槽宽度修正系数θ,代入式(1)即

(6)

将实测沉降数据拟合公式(5)与Peck经验公式(1)进行对比,计算得出: 地表损失量修正系数φ≈0.42,沉降槽宽度修正系数θ≈1.13。

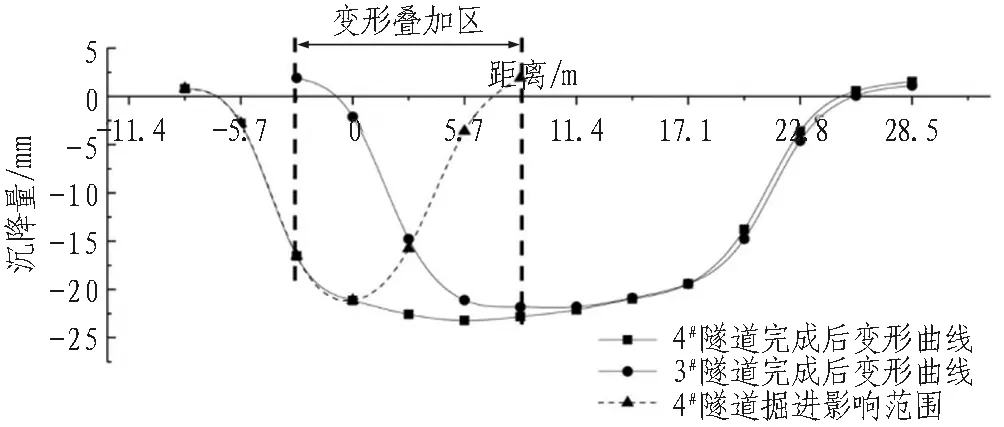

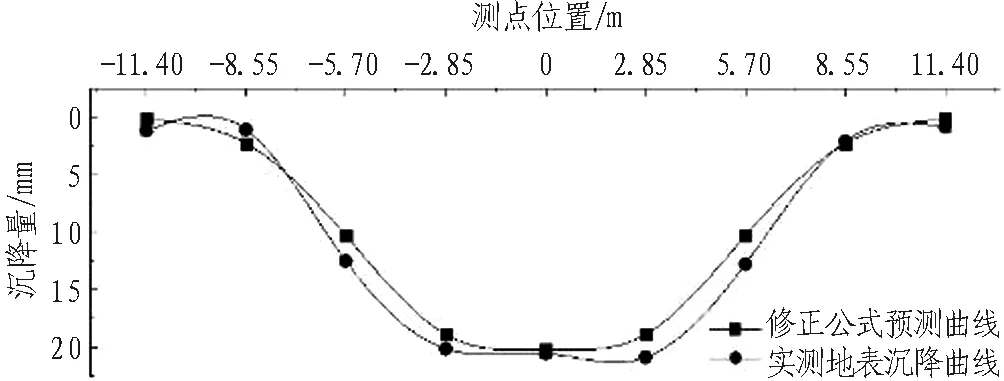

把修正系数代入式(6)计算得到隧道地表最大沉降量Smax=16.62 mm,但是从上文实测地表沉降数据可以看出,2#隧道及后续隧道施工过程中地表最大沉降量大于16.62 mm,主要原因是密贴矩形顶管隧道群施工时,相邻隧道间顶部覆土存在变形叠加区,导致实际地表沉降量比理论计算值大。因此,采用双线隧道沉降预测公式对修正系数的适用性进行验证。

由于相邻隧道采用零间距施工,将2条沉降曲线进行叠加,则距离双线隧道中心线处的沉降

(7)

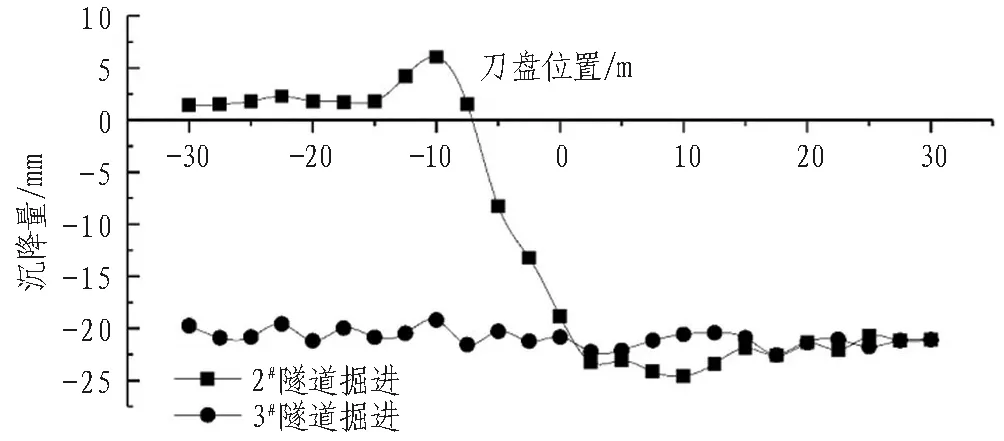

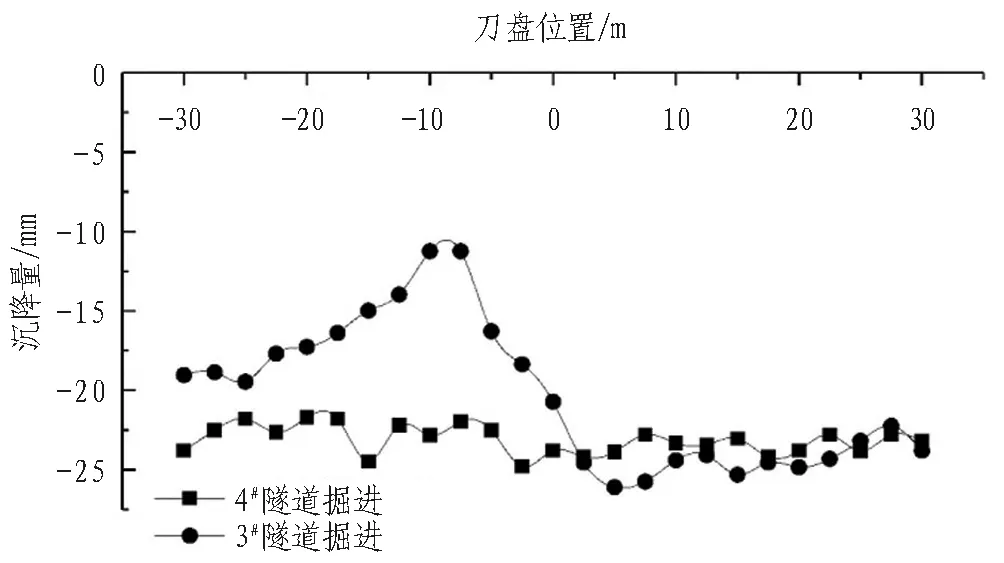

将各参数代入式(7)计算得到的沉降曲线与实测地表沉降曲线如图11所示。

图11 双线隧道地表沉降曲线对比

Fig.11 Comparison of surface settlement curves between double line tunnels

由图11可以看出,修正公式计算最大沉降量为20.23 mm,实测最大沉降量为20.89 mm,偏差为3.2%,偏差率较小,预测数据较为可靠,修正系数选取较为合适。

但是,上文提出的地表损失量修正系数φ及沉降槽宽度修正系数θ的值是根据本项目实际地质条件、工程情况,通过计算得出的,由于项目样本数量、地质条件等因素的限制,得出的结论具有一定的局限性,修正参数的选取还需进行更深入的研究。

4 “CC工法”顶管隧道施工地表变形影响因素及控制措施

4.1 “CC工法”顶管隧道施工地表变形影响因素

通过对本项目施工过程中获得的经验和存在的问题进行总结和分析,得出“CC工法”顶管隧道施工地表沉降影响因素主要包括以下几个方面。

1)地质条件。本项目顶管隧道覆土主要为中密粉土层,部分地层中存在粉砂夹层,土体黏聚力差,韧性和干强度低,在顶管施工中易受到扰动,导致地表出现隆起或沉降变形。

2)隧道埋深。本项目顶管隧道埋深为3 m,覆跨比仅为0.52,周边土体对隧道上方覆土的约束力较弱,施工中表现出的地表变形也更为剧烈。且根据高毅等[10]提出的背土效应的受力计算模型,当隧道覆土承受的摩阻力超出土体的约束力时,隧道覆土会伴随管节整体位移产生突发破坏现象,产生背土效应。

3)隧道间距。“CC工法”采用零间距密贴顶管隧道施工,相比传统并行顶管施工,沉降槽叠加范围更大,且隧道顶部覆土受到多次扰动,会加剧地表变形破坏程度。

4)断面形式。“CC工法”为了方便相邻隧道管节之间的接头处理,管节角部未设置倒角,不利于同步注浆浆液的扩散,不易形成完整的泥浆套,可能影响注浆减摩的效果。

4.2 “CC工法”顶管隧道施工地表沉降控制措施

本项目“CC工法”顶管隧道施工过程中,除了采取同步注浆控制[11-12]、土舱压力控制[13]、出土量控制等传统地表变形控制方法以外,还针对项目特点提出以下控制措施。

4.2.1 防漏浆措施

本项目顶管隧道管节采用型钢-混凝土混合管,管节需分别进行预制,然后在施工现场进行拼装成环,要严格控制管节拼装质量,保证顶进过程中管节受力均匀,防止接缝开裂造成的漏浆现象。

项目施工中,在加强管节拼装质量控制、设置传统三元乙丙橡胶止水带的同时,在管节接缝处设置遇水膨胀止水带和外贴止水卷材,如图12所示,提高管节的防水性能。

(a) 设置遇水膨胀止水带

(b) 设置外贴止水卷材

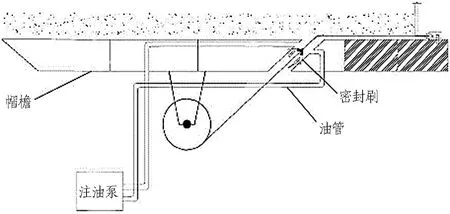

4.2.2 顶管机改造

在隧道施工过程中,为防止发生背土现象对周围土体产生破坏及掌子面超挖导致的地表沉降,对顶管机进行改造,在刀盘上方增加帽檐,设置防背土装置,如图13所示,对施工中土体变形起到了良好的控制效果。

图13 防背土装置

4.2.3 顶管姿态预调整

由于顶管机刀盘和机体较重,始发过程中容易出现“低头”的情况。本项目在施工时对始发姿态进行了调整,使机体适当“抬头”,其坡度比隧道设计坡度大0.2%。在掘进过程中,对顶管姿态进行及时修正和纠偏,遵循“量小、勤纠”的原则,避免纠偏量过大,尽量减少周围土体扰动次数,保证相邻隧道的覆土稳定性。

4.2.4 加强施工组织

在顶管隧道施工过程中,加强施工组织,合理安排施工计划,按时完成工作内容,保证施工材料供应,确保出渣进度,并且做好外部协调工作,排除可能导致项目停工的隐患,保持隧道顶进施工的连续性,减少顶管机停机时间。

4.2.5 注浆加固

针对施工过程中局部区域存在的背土、沉降等地表变形过大的现象,在顶管机正上方土体范围内布置间距1 m×1 m梅花型钻孔,钻孔深度为2.8 m,然后截取导管植入钻孔,进行注浆加固,提高土体的稳定性,防止施工过程中土体的进一步变形破坏。

通过采取以上措施,除了2#隧道顶进施工过程中上部覆土局部出现背土隆起和沉降量较大的现象,其余隧道施工过程中上部覆土变形量均控制在25 mm以内,取得了良好的控制效果。

5 结论与讨论

本文通过对某地下停车场试验项目采用“CC工法”施工的地表变形监测数据进行分析,总结施工中得到的经验和存在的问题,结论如下。

1)根据施工工况,将“CC工法”顶管隧道上部覆土扰动分为3类; 在本项目顶管隧道掘进施工过程中,隧道轴线测点变形呈先隆起后下沉的趋势,总体呈现沉降的形态。地表隆起主要发生在刀盘前方8~12 m,随着刀盘继续推进,地表转为下沉,在刀盘通过测点5 m左右时达到最大值,然后略有回弹后逐渐稳定,沉降量最终稳定在25 mm左右。

2)后掘进隧道施工会加剧先行隧道地表沉降,但沉降量增大幅度会随着扰动次数和与后掘进隧道轴线距离的增加而减小。后掘进隧道与已完成隧道间存在地表变形影响叠加区,邻先行隧道侧影响区宽度大于邻原状土侧影响区宽度,且影响范围宽度随掘进扰动次数增加而逐渐增大。

3)对隧道横断面地表沉降进行实测数据的拟合,得到适合本项目零间距矩形顶管隧道群的修正Peck公式。通过对比分析得出地表损失量修正系数φ取值区间为(0.37,0.45),沉降槽宽度修正系数θ取值区间为(1.05,1.17),并且通过验证得出修正公式计算最大沉降量与实测最大沉降量偏差为3.2%,偏差较小,预测数据较为可靠,修正系数选取较为合适。

4)根据本项目顶管隧道特点,总结了影响本项目顶管隧道施工地表变形的主要影响因素有地质条件、隧道埋深、隧道间距、断面形式等。在施工过程中通过采取同步注浆控制、土舱压力控制、出土量控制、防漏浆措施、顶管机改造、顶管姿态预调整、加强施工组织、注浆加固等措施,取得了良好的效果,将总体地表变形量控制在25 mm以内。

由于项目数量和项目特点所限,目前还缺乏对“CC工法”顶管隧道施工地表变形机制及其他地质条件、工程特点下的地表变形规律和影响因素的研究。下一步将针对以上方面开展深入研究。