某航空发动机卡箍断裂故障分析

2019-12-12刘中华

刘中华,贾 铎,刘 鑫

(中国航发沈阳发动机研究所,沈阳110015)

0 引言

卡箍在固定和安装航空发动机管路、导线和电缆等[1]方面有广泛应用。用于支撑管路的卡箍具有调节管路固有频率和降低管路振动应力的功能,是改善管路系统动态特性的有效手段[2-4],也是保障管路系统使用安全的主要设计手段,其质量直接影响发动机的安全性。

国内多位研究人员对卡箍的故障原因进行了深入的分析工作。肖伟[5]研究了由于装配力矩与温度两者共同作用产生的卡箍衬垫撕裂问题,确定最优装配力矩,选择适合的衬垫材料;李刚[6]通过卡箍装配状态在典型环境下的试验,对卡箍橡胶垫内部损伤机理进行了研究;周宁波[7]利用有限元法进行计算分析,获得应力分布形式,为强度校核提供依据。

本文针对某型航空发动机在长时间试车过程中多次发生的卡箍断裂情况,进行了故障排查分析,并最终确定了故障发生位置及故障发生原因,制定了相应改进措施以提高发动机安全性和可靠性。

1 故障现象描述

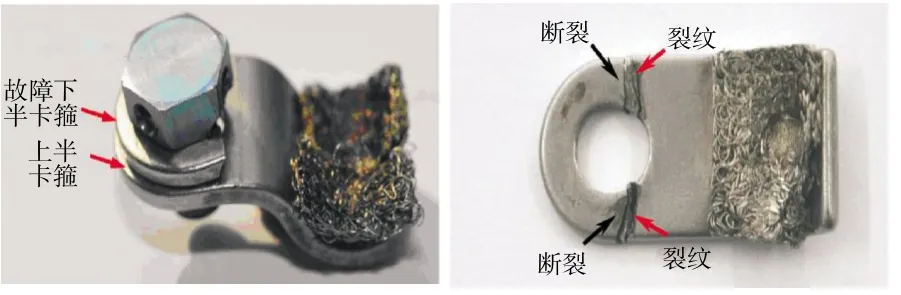

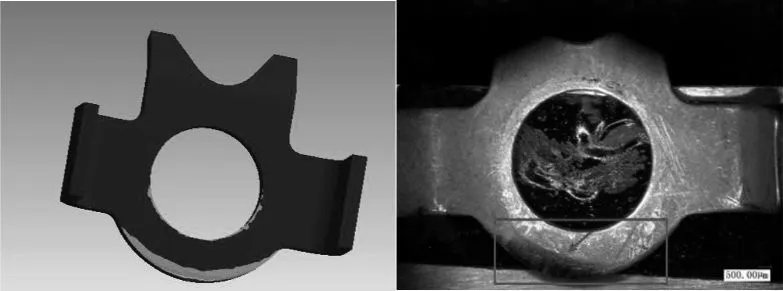

某型发动机在进行厂内台架试车过程中,2 级风扇安装边用于固定低压作动筒杆腔连通管的卡箍连续发生多处断裂故障,故障卡箍为同一规格件,且断裂处均在安装孔附近,如图1 所示。

图1 故障卡箍

2 故障分析

2.1 故障定位及故障树分析

通过现场检查,每次断裂故障只有1 个结构件发生,其他件未见异常,卡箍断裂为原发故障,是该故障的顶事件。

依据故障件设计、生产加工、制造、装配和试车的全流程,找出所有可能造成故障的项目,形成故障树[1,8-9],用于指导排故工作和方便找出故障原因。故障树如图2 所示。

图2 卡箍断裂故障树

根据故障现象及故障树,通过故障件断口分析、设计复查、装配工艺复查、振动环境测量复查等,以确定故障原因。

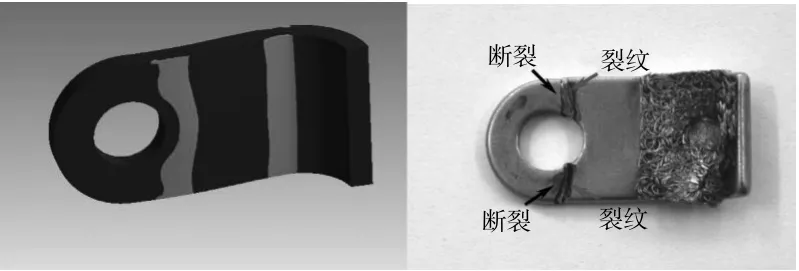

2.2 卡箍断口分析

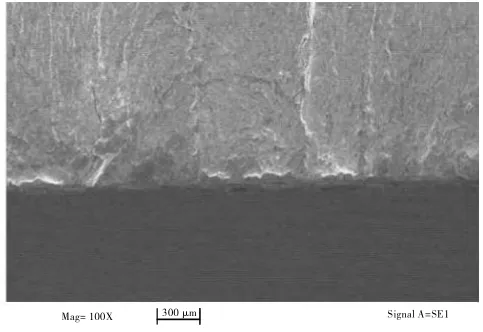

图3 故障卡箍断口剖面

图4 疲劳源区放大形貌

多次断裂的卡箍断口位置相同,均在安装孔附近,断口处宏观形貌如图3 所示。从图中可见,裂纹断口表面呈银灰色,在靠近卡箍上表面附近有明显起伏。箭头所指处的断口表面可见明显疲劳弧线和汇集于下表面的放射棱线,表明断口性质为疲劳。疲劳源区的进一步放大形貌如图4所示。未见明显冶金缺陷。卡箍断口表面疲劳扩展均比较充分,未见明显的瞬断区,且疲劳条带较细,表明断口性质为高周疲劳。

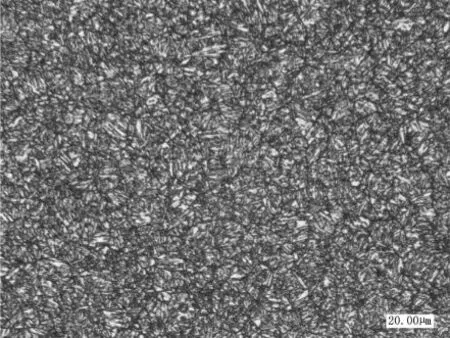

对故障卡箍基体进行组织分析,结果为回火索氏体组织,未见明显异常,如图5 所示。

通过上述断口分析结果,可以排除底事件中的EVENT2 基本组织不均匀及EVENT3 冶金缺陷项。

2.3 卡箍材料分析

卡箍中板材的材料为1Cr11Ni2W2MoV,为马氏体型热强不锈钢,其室温拉伸强度、持久强度极限及蠕变极限均较高,有良好的韧性和抗氧化性能,通常以淬火、回火热处理供应。

依据材料手册[10],1Cr11Ni2W2MoV 在经过1000~1020 ℃油淬和660~710 ℃回火条件下,拉伸性能σb=835 MPa,拉伸率δ5=14%。在多型发动机外部结构设计时卡箍结构均选用该材料,经强度校核具有较高的强度储备;同时,在发动机全工况使用条件下具有较高可靠性。由此可以排除底事件EVENT1材料力学性能不足项。

2.4 目视检查

在卡箍发生故障后,对故障件进行目视检查。故障卡箍表面有磨损痕迹,为卡箍装配后在试车中产生,未发现卡箍在制造过程中的机械损伤,因此可以排除底事件EVENT4 因素。

在更换卡箍、螺栓及锁片的工作现场,均对卡箍及螺栓的装配状态进行检查,卡箍与管路同轴度均良好,未发现异常,因此可以排除底事件EVENT6 因素。

2.5 设计复查

2.5.1 设计状态卡箍装配应力分析

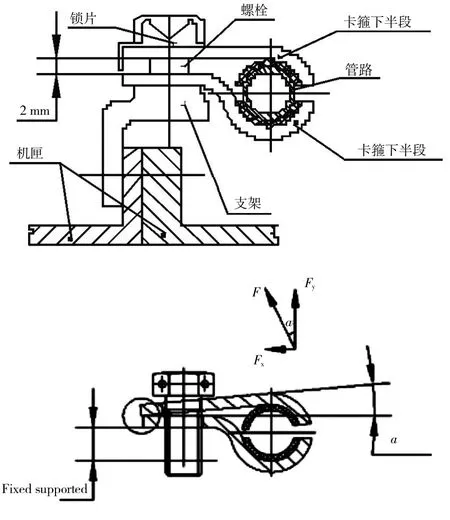

卡箍装配时,通过拧紧螺栓,使卡箍上、下瓣接触以固定管路。在拧紧螺栓时,由于卡箍上、下瓣之间存在2 mm 的间隙,卡箍首先在圆圈位置(如图6 所示)发生接触,卡箍上、下瓣之间存在夹角α 约为5毅。随着螺栓拧紧力矩[11-12]的增大,卡箍下瓣变形才能达到卡紧管路的目的,在变形过程中会导致锁片及卡箍下瓣产生装配应力。在螺栓拧紧的过程中,卡箍下瓣受到管路所施加的支反力F,对F 进行力学分解,得到Fx及Fy

图5 故障卡箍金相组织

图6 卡箍装配及受力

根据上述受力分析,在ANSYS Workbench[13]中使卡箍安装孔-螺栓一端位置固定,另一端施加Fy方向强制位∑以达到初始装配状态的边界条件[14]进行相关件有限元数值计算,应力云图中的应力集中位置与故障件的断裂、磨损位置基本吻合,应力分布与实物对比如图7、8 所示。

图7 锁片有限元分析与实物对比

图8 卡箍有限元分析与实物对比

2.5.2 系列卡箍型号装配角度复查

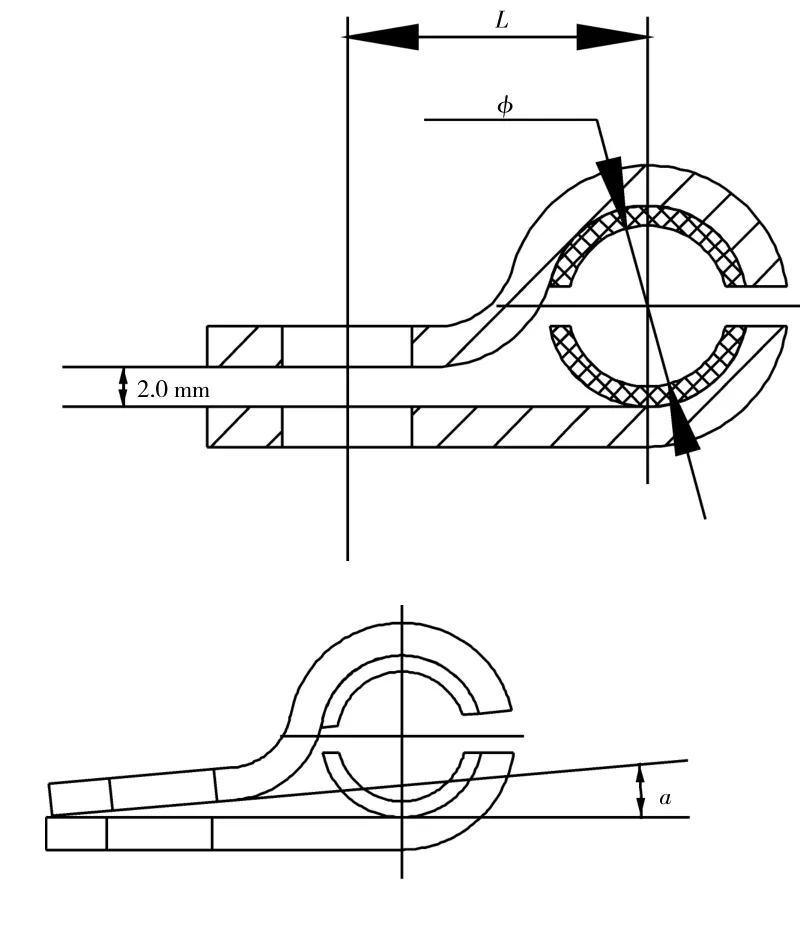

该结构类型的卡箍主要用于固定管直径为8~25 mm 的管路,系列卡箍结构参数如图9 所示。

图9 卡箍结构参数

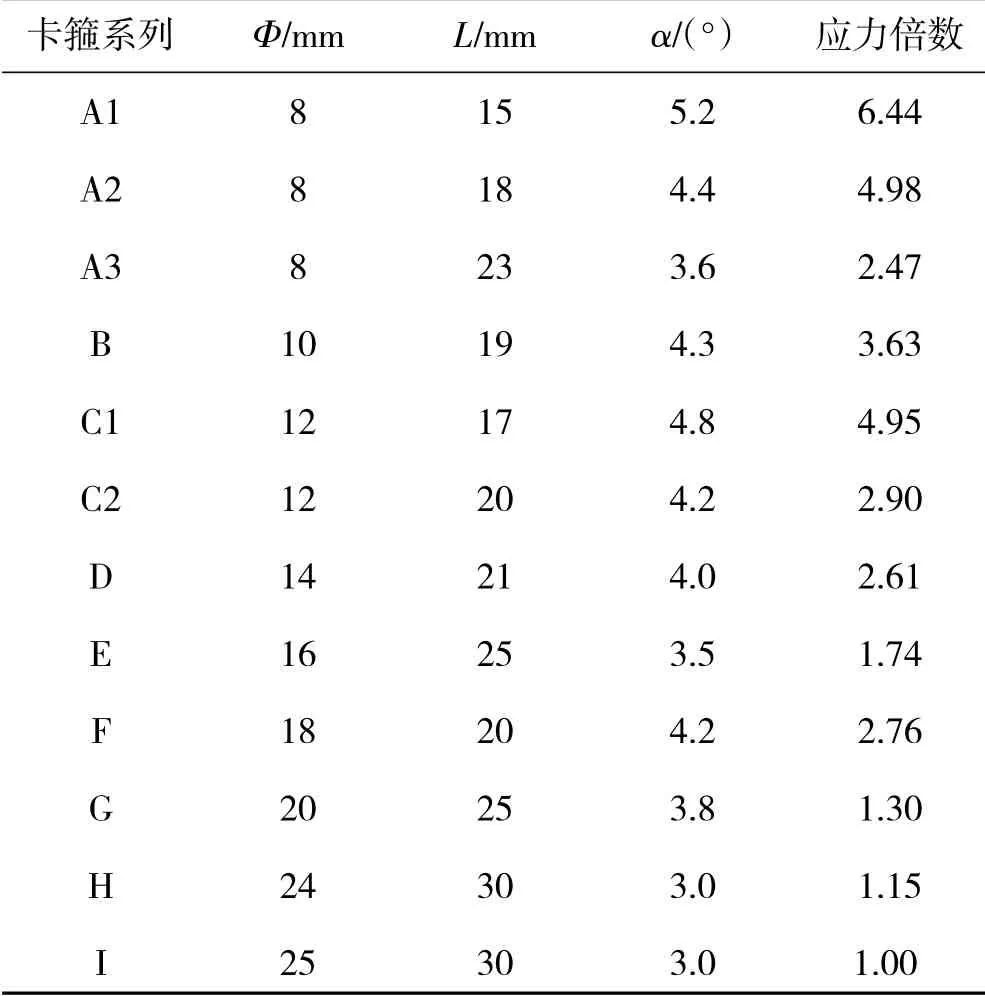

经复查,该结构系列卡箍的设计状态初始角度及初始装配应力倍数见表1。该系列卡箍角度α 主要为3°~5°,通过计算得知卡箍I 的应力值最小,以该卡箍的最大应力为标准,计算其它系列卡箍最大装配应力值相对于该卡箍的应力倍数。通过分析可得,应力倍数随角度成正相关趋势变化,即初始装配角度越大,产生应力越大,故障卡箍A1 的初始角度最大,为5.2°,产生初始应力最大,应力倍数为6.44。由此可判断底事件EVENT5 是导致卡箍断裂的可能因素之一。

表1 卡箍上、下瓣初始装配角度和应力倍数

2.6 振动情况复查

2.6.1 卡箍的振动使用情况分析

该故障卡箍广泛应用于某型系列发动机,从未发生过断裂故障;发生卡箍断裂故障的发动机的卡箍固定形式、位置及装配状态均与科研批其他台份发动机一致,除此发动机外,其他台份发动机该位置卡箍均未发生过断裂故障。通过分析可知,初始装配应力大并非导致故障的惟一因素。

2.6.2 卡箍的振动环境复查

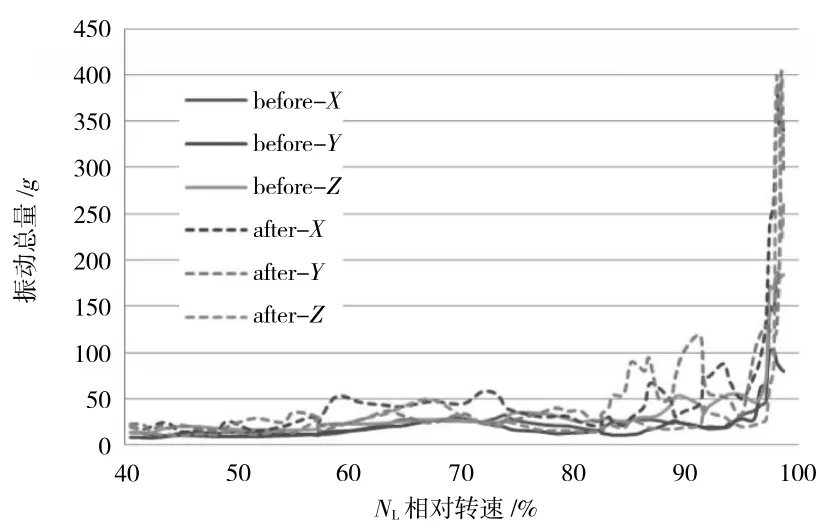

与其他台份发动机相比,发生卡箍断裂故障的发动机采用改进状态的风扇机匣和外部管路,其他主机部分均未发生变化,考虑到发生故障的卡箍位置均在风扇第2 级机匣前安装边上,分析认为此处振动环境[15]发生变化。因此,分别对改进机匣前/后的故障卡箍位置进行X(径)向、Y(切)向及Z(轴)向振动环境测量,在20~6400 Hz 内的振动加速度总量[16]随发动机低压相对转速NL变化的对比如图10所示。

图10 风扇机匣改进前、后振动环境对比

通过分析图10 可知:在NL=96%附近时振动加速度激增,但风扇机匣改进后的发动机(故障卡箍)的最大振动加速度激增量明显大于风扇机匣改进前的。据此判断,EVENT7 振动加速度大可能是导致卡箍断裂的因素。

3 故障机理分析

针对与故障相关的2 个底事件,对卡箍断裂故障原因具体分析如下:由于风扇机匣改进后,其振动能量增大,卡箍结构设计不能适应该处振动环境;在设计状态下卡箍上、下瓣之间装配夹角大,在螺栓拧紧过程中,易造成卡箍结构故障位置产生较大的初始局部应力,在较大的振动环境下导致该处综合应力增大,由于此处结构强度储备不足,从而发生高周疲劳断裂。

4 改进措施及验证

4.1 改进措施

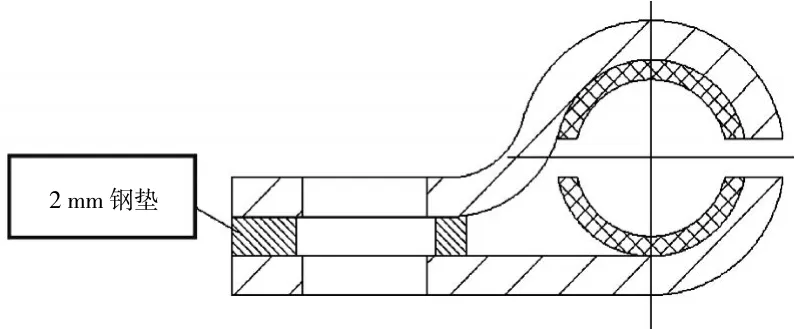

针对故障原因及复查问题,制定排故措施如下:加装2 mm 厚钢垫以消除卡箍下瓣变形,降低静应力以提高动强度储备[17],同时起到限制管路沿轴线垂直方向振幅的作用,具体如图11 所示。

图11 排故措施

4.2 验证情况

排故措施落实后,进行如下验证:

(1)在ANSYS Workbench 中进行装配应力计算,最大应力减小42.3 倍,有效降低了卡箍初始装配应力;

(2)卡箍下瓣变形消除,卡箍对管路轴向夹持力减小,由于卡箍中金属橡胶的作用,管路沿轴线垂直方向的振幅也得到限制;

(3)对卡箍支撑的相关管路进行动应力测量[18],动应力符合要求。

排故措施落实后,经过大量的厂内台架试车,均未再发生此类故障,证明改进措施正确有效。

5 结束语

针对某型航空发动机卡箍断裂故障,采取加装2 mm 厚钢垫、降低静应力等改进措施,经验证有效,并在后续试车时未再发生此类故障。为避免此类故障再次发生,在卡箍的设计中要综合考虑制造、生产、装配和振动环境等多方面因素,以提高卡箍可靠性。