330 MW 燃煤锅炉污泥掺烧结构参数优化分析

2019-12-11刘晓冰

刘晓冰

(华电潍坊发电有限公司,山东 潍坊 261000)

0 引言

近年来,随着国家经济的飞速发展,城市污泥产量也在大幅增加[1-2]。传统污泥处理方法如填埋、投海等,容易对环境造成二次污染且难以为继。相较而言,污泥干化协同发电技术投资少、成本低、减少二次污染效果显著,在经济效益和环境保护上均具有显著的优点[3-4]。

目前燃煤电厂污泥干化技术主要有蒸汽干化和烟气干化两种[5],华电潍坊发电有限公司采用的烟气干化污泥技术相对于蒸汽干化具有设备污染小,气味小,对周围工作环境影响小等优点,但同时存在烟气粉尘冲刷设备造成磨损,粉尘积攒堵塞烟道减少出力,堵塞输料管道造成设备停运等缺点。对330 MW 机组燃煤锅炉污泥掺烧系统存在主要缺陷及其应对措施、技术改造对整体设备参数优化情况进行分析研究。

1 设备概况

330 MW 燃煤锅炉是东方锅炉厂设计制造的DG1025/18.2-Ⅱ4 型亚临界自然循环汽包炉,于1991 年5 月开工建设,1994 年10 月投产。其污泥掺烧系统于2011 年12 月投运,是目前国内运行状况较为稳定的燃煤锅炉附属污泥掺烧设备之一。

1.1 污泥掺烧系统运行流程

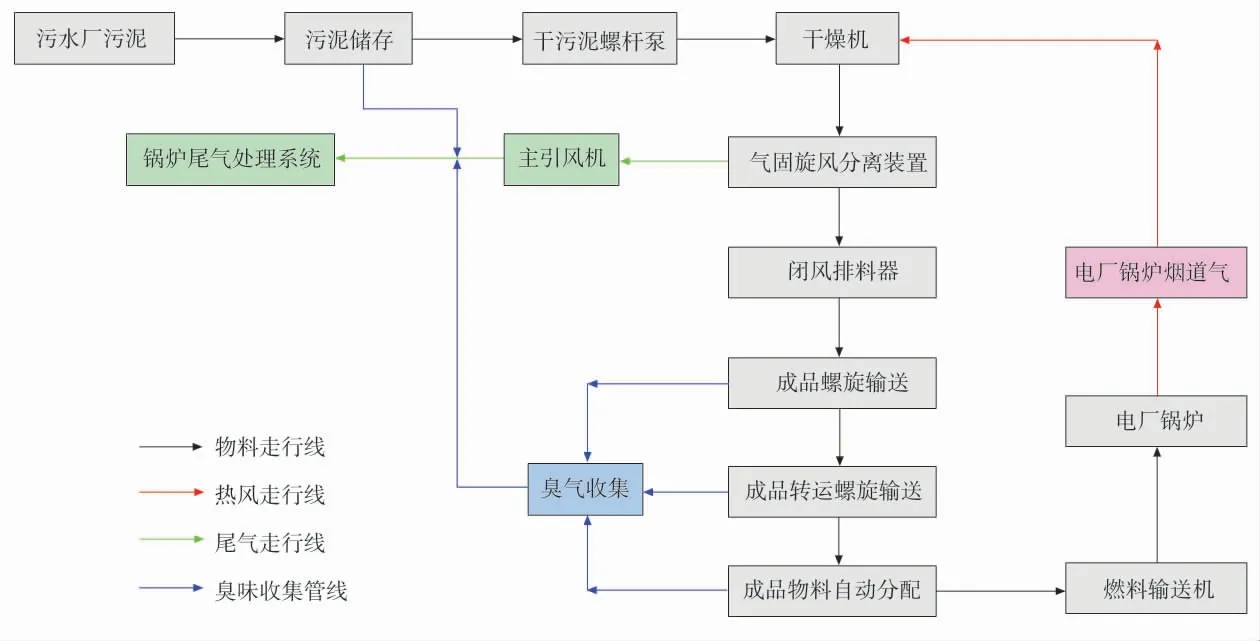

污水处理厂脱水后的污泥通过自卸车运至电厂内湿污泥储存仓,经污泥螺杆泵送入干燥机入口进行质热交换,干燥后的污泥经过粉碎由罗茨风机风力输送至磨煤机与电煤混合后进入发电锅炉焚烧。系统中最关键的设备是干燥机。含水率80%的污泥由干燥机一端底部进料,在旋翼作用下向上抛掷,高温烟气由污泥进料同端上方进入干燥机,与被抛掷的物料直接接触,物料在旋翼和烟气的作用下向前运动,实现质热交换。污泥掺烧具体流程见图1。

图1 污泥掺烧流程

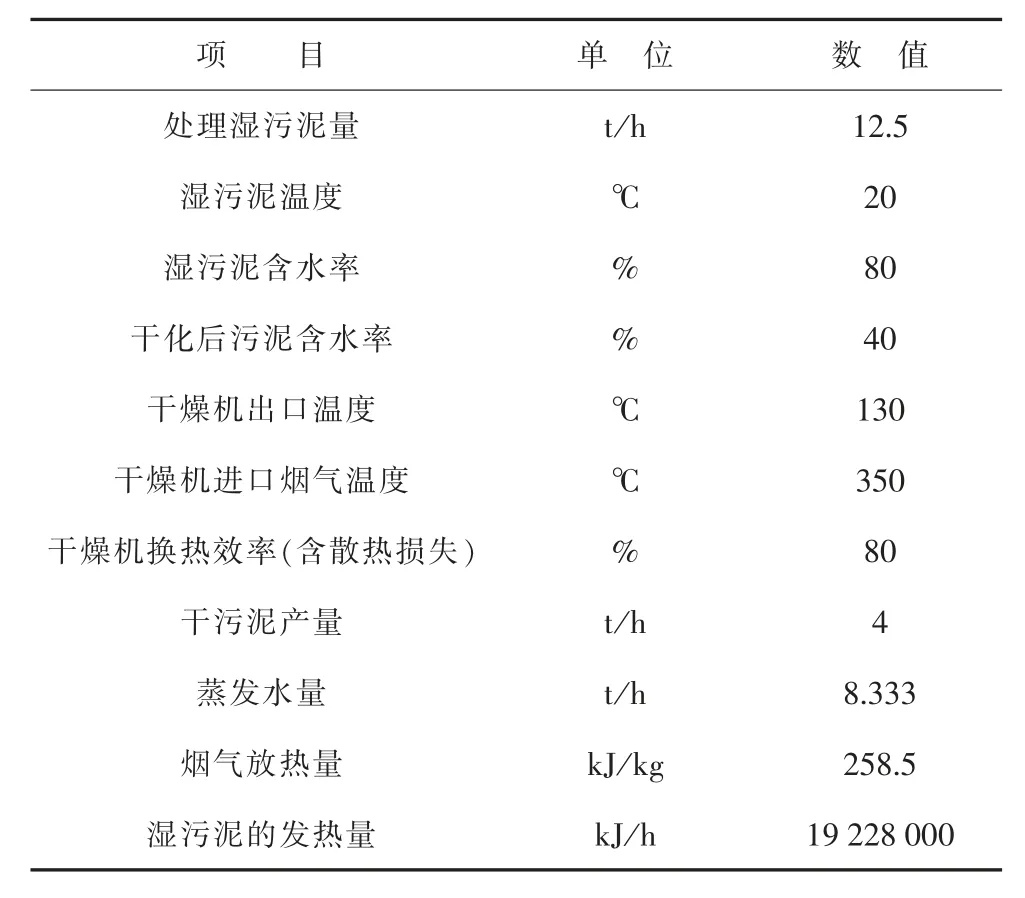

为提高掺烧系统运行稳定性,又在高温烟道添加管式除尘器,成品粉料通道添加辅助罗茨风机等设备。系统主要参数见表1。

表1 系统主要参数

1.2 对锅炉影响及效益

干燥系统每小时可产生干污泥4 t,330 MW 燃煤锅炉燃用设计煤种时,额定负荷下锅炉燃煤量为114.4t/h,掺烧比例约3.5%,掺烧比例较小,混合后燃料的组分变化非常小,无论是热值、水分、灰分还是硫份都在实际燃烧的燃料变化范围以内,不会对锅炉的稳定燃烧产生太大的影响。掺烧系统投运时,对炉内的燃烧进行观察,发现火焰明亮,燃烧稳定,同时混煤的燃料燃尽特性较好,其燃尽特性几乎没有改变。

污泥掺烧系统跟随发电机组运行,一年约掺烧污泥3 万t(150 t/d×200 d),除去运行成本,每年经济效益约135 万元。另设备投运分担地方污泥处理环保压力,同时具有良好的社会效益。

2 污泥掺烧系统运行中主要缺陷

2.1 设备降出力

污泥掺烧设备运行后,随着运行时长的增加干化机出力逐渐降低(线性降出力),同时在相同运行条件下,不同含水量污泥也会改变出力(非线性降出力)。

原因分析:污泥干化所用高温烟气取自空预器入口,烟气中携带大量灰尘未经处理(初始设计未包含烟气灰尘分离装置)直接输往干化机,沉积在高温烟气管道中的灰尘越来越多,导致管道阻力增大,烟气流量减小,同时干化机内高温烟气携带灰尘浓度越来越大,造成干化机出力逐渐降低,这是造成线性降出力的原因。

在相同螺杆泵输送工况下,随污泥本身含水量的差异,会造成出力的不同,这是造成非线性降出力的主要原因。

2.2 输料管道堵塞

干燥后的污泥经过粉碎由罗茨风机风力输送至磨煤机,在设备投入初期,输料管道堵塞缺陷较少,随设备运行老化,堵塞缺陷出现频率增加。

原因分析:烟气粉尘进入干化机,在干化机出口处与干污泥颗粒混合进入管道,造成堵塞;罗茨风机老化出力降低造成堵塞;污泥干化度不够沾粘贴壁造成堵塞。

3 优化措施

3.1 增加烟气除尘装置

在污泥掺烧系统高温烟气管道处加装高温管式除尘器,每台除尘器下部设置一套气力输灰装置,气力输灰装置管道与2 号炉省煤器落灰斗气力输灰母管连接,除尘器气力输灰装置控制系统接入省煤器落灰斗气力输灰控制系统,实现远程控制。

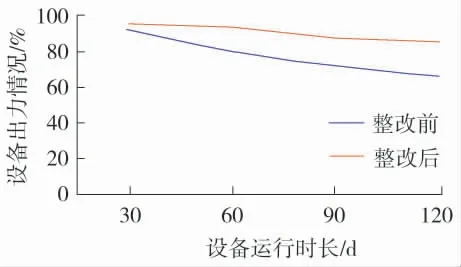

实际改造采用的是XTD 型陶瓷多管除尘器,除尘效率>92%,剩余少量灰尘在高温烟道、低温烟道压差及低温烟道引风机的作用下不会发生沉积,除尘改造后将对干化机降出力情况改善明显,对比情况如图2。

图2 整改前后线性降出力对比

3.2 增加输送风量

新增罗茨风机,增加输送风量,减少管道堵塞。

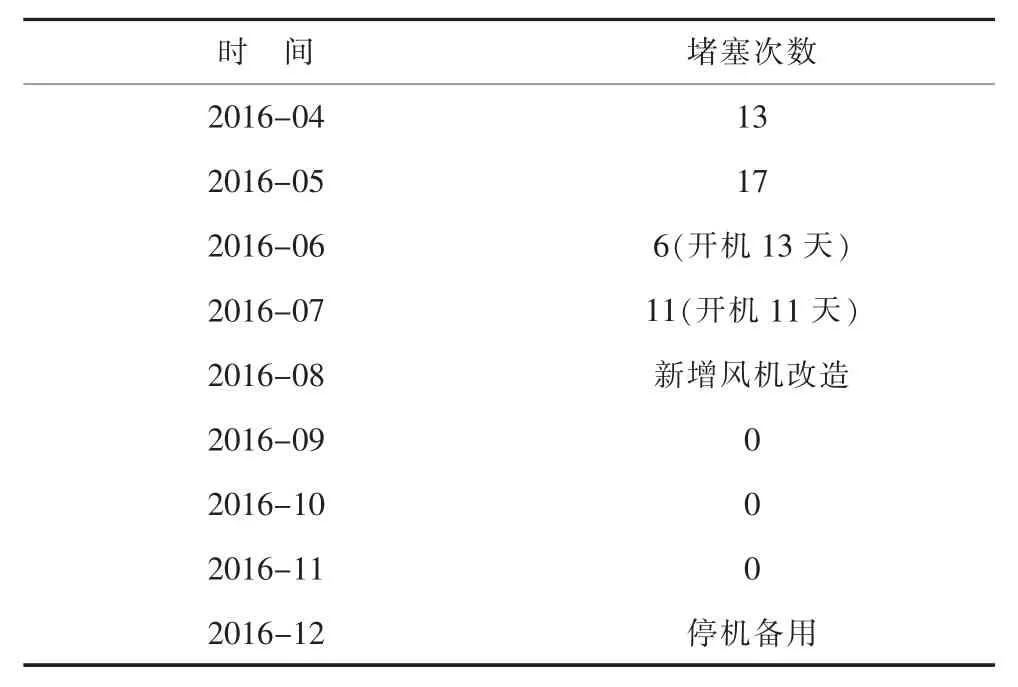

将一期1F、1G、1H 氧化风机输送风管道改造接至污泥掺烧风力输料管道,增加管道压差。接入后输料管道至今未发生堵塞,效果明显,改造前后管道堵塞统计情况如表2 所示。

3.3 调节螺杆泵

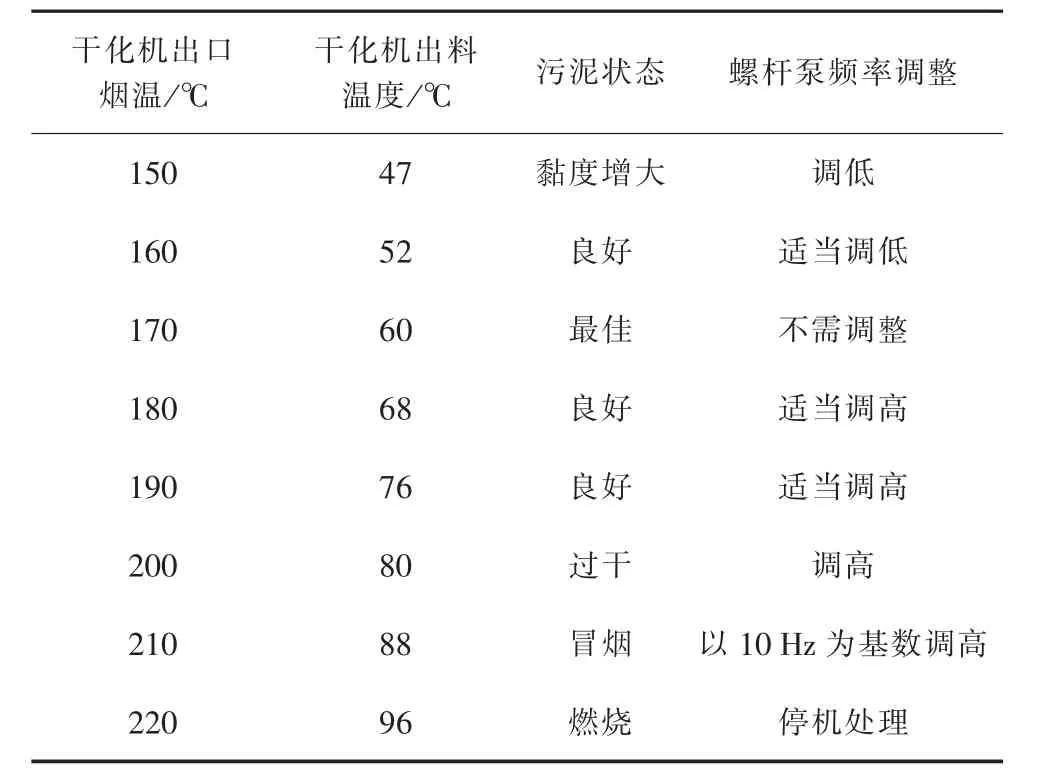

螺杆泵在污泥掺烧系统中主要起到输送湿污泥进入干燥机的作用,可在一定范围内根据干燥机需求调整湿污泥输送量。不同污泥厂家、不同批次的污泥含水量存在差异,含水量合格的污泥在湿污泥仓存放过程中也会因重力作用发生分层现象,导致湿污泥仓污泥越往下含水量越高。此时就需要根据干化机出口烟气温度、干化机出料温度等参数进行螺杆泵开度的调节,从而达到一个既干化污泥量多又能保证干化污泥含水量40%左右不发生贴壁粘连的合适运行方式。参数变化对应螺杆泵调节记录见表3。

表2 增加罗茨风机前后管道堵塞次数统计

表3 螺杆泵对应参数调节记录

由表3 可知,在运行过程中可以将干化机出口烟温调整至160~180 ℃,出料温度调整至50~70 ℃为目标值进行螺杆泵的调节,从而保证设备良好运行。

4 结语

通过对燃煤锅炉污泥掺烧设备常见缺陷及降出力情况进行分析研究并对实施具体措施前后情况对比得出结论:增加高温烟气除尘装置,加大输送风量,适当调整螺杆泵开度,可有效解决输料管道堵塞、设备降出力问题,提高污泥掺烧系统运行稳定性,取得良好的环保和经济效益。