电力标示裁切新技术的研究

2019-12-10侯锐徐伟苗振林许晶

侯锐 徐伟 苗振林 许晶

摘 要:随着电网的快速发展,电力设备规模的增大,电力部门对设备的管理要求也越来越高,要求电力标示标准化、规范化,这对标示裁切工具和方法提出了更为严格的要求。传统的裁剪方法是采用裁剪刀手工裁切,速度慢,效率低,且规范化程度不高。本文研制了一种基于智能控制的电力标示裁切装置,实践证明该装置裁切速度快,效率高,能够批量裁出规范、标准的电力标示。

关键词:电力标示 裁切工具 智能控制

中图分类号:TM75 文献标识码:A 文章编号:1674-098X(2019)07(b)-0123-03

在电力生产系统中,每条电力线路、每台电力设备都具有表征其属性的电力标示,电力标示具有唯一性。电力标示直接标明了电力设备的名称、位置、所属主干线或分支线。此外,通过标示内容还可显示所在电力设备的前端和后端设备属性及线路的走向。电力标示的规范化、标准化是电力企业运行管理设备,执行计划检修工作、非计划抢修工作的可靠保障。因此,电力标示在电力系统中具有重要作用。

随着电网的快速发展,电力设备规模也越来越大,电力部门对设备的管理要求也越来越高,要求电力标示粘贴位置规范化,标示尺寸标准化,这无疑对标示裁切工作提出了更为严格的要求。随着新增设备数量不断增大,老旧设备的改接更换,电力标示的需求量也越来越大,标示的裁切已成为一项繁重的工作。普通的标示裁剪方法是采用裁剪刀手工裁切,如图1所示。手工裁剪刀一般为单刀切割,标示的纵向、横向不能同时裁切,一张规范标示需手工操作四次方可裁出。手工裁切不仅速度慢、占用了一线生产人员的人力资源,增加了时间和劳动力成本,而且还会导致标示规范化、标准化程度降低[1]。

本文在分析了普通手工标示裁切流程的基础上,研制了一种电动、智能的电力标示裁切工具。该智能裁切装置设有双向多面切刀,全自动化操作流程,一次即可裁出满足要求的电力标示,极大的压缩了工作人员的时间成本和劳动力成本,提高了效率。

1 智能裁切装置的工作原理

1.1 裁切装置的结构设计

智能裁切装置主要由装置本体、双电机、位置检测模块、切割模块、控制系统、显示通信模块及电源模块组成。

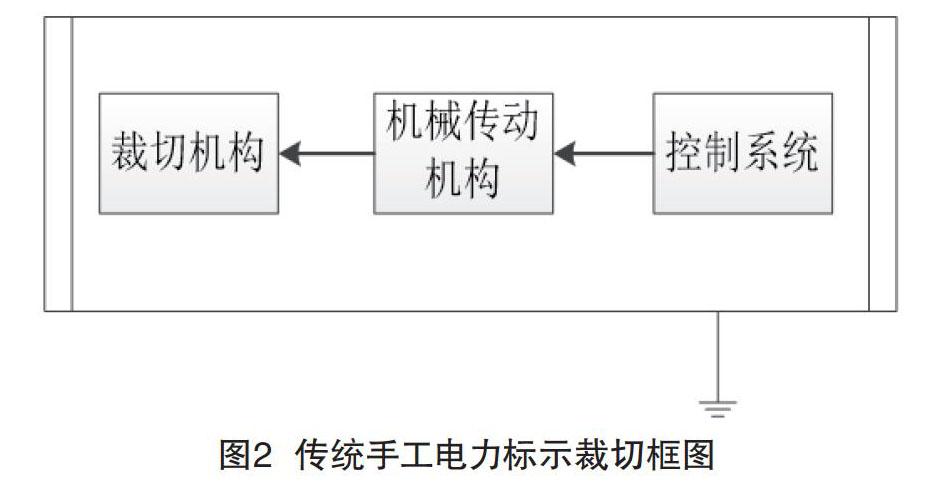

其中控制系统包括主控制模块、数据采集、驱动单元、数据转换单元、信号调理单元、外控单元、显示单元,各控制单元互相配合控制电力标示的批量切割。裁切装置的整体框图如图2所示。

1.2 装置的关键部件及功能原理

(1)切割模块。

智能裁切装置的切割模块采用双刀切割,分为横刀和直刀,横刀裁切电力标示的Y轴,直刀切割标示的X轴。其中横刀采用滚轮设计,轮边开有刀刃,滚轮通过带有齿轮的连接柱套在滑杆上,可滑动。装置设有多面直刀,可同时完成多列、多行的标示的裁切。和直刀配合工作的还有两滚轮,分别控制标示进给的速度和传动方向[2]。

(2)控制模块。

控制系统是装置的控制中枢,其主要功能是:读取标示位置,对控制信号实时响应与处理,控制直流驱动进给系统和步进电机实现对X、Y轴的控制;和外控单元通讯,外控单元是LED数据输入显示端,显示裁切标示尺寸,并通过串行通信将所需标示尺寸下发至控制模块;此外,控制模块还接收摄像头检测信号,实时监测裁切装置的状态以保证整个系统的安全性与可靠性。

(3)位置检测模块。

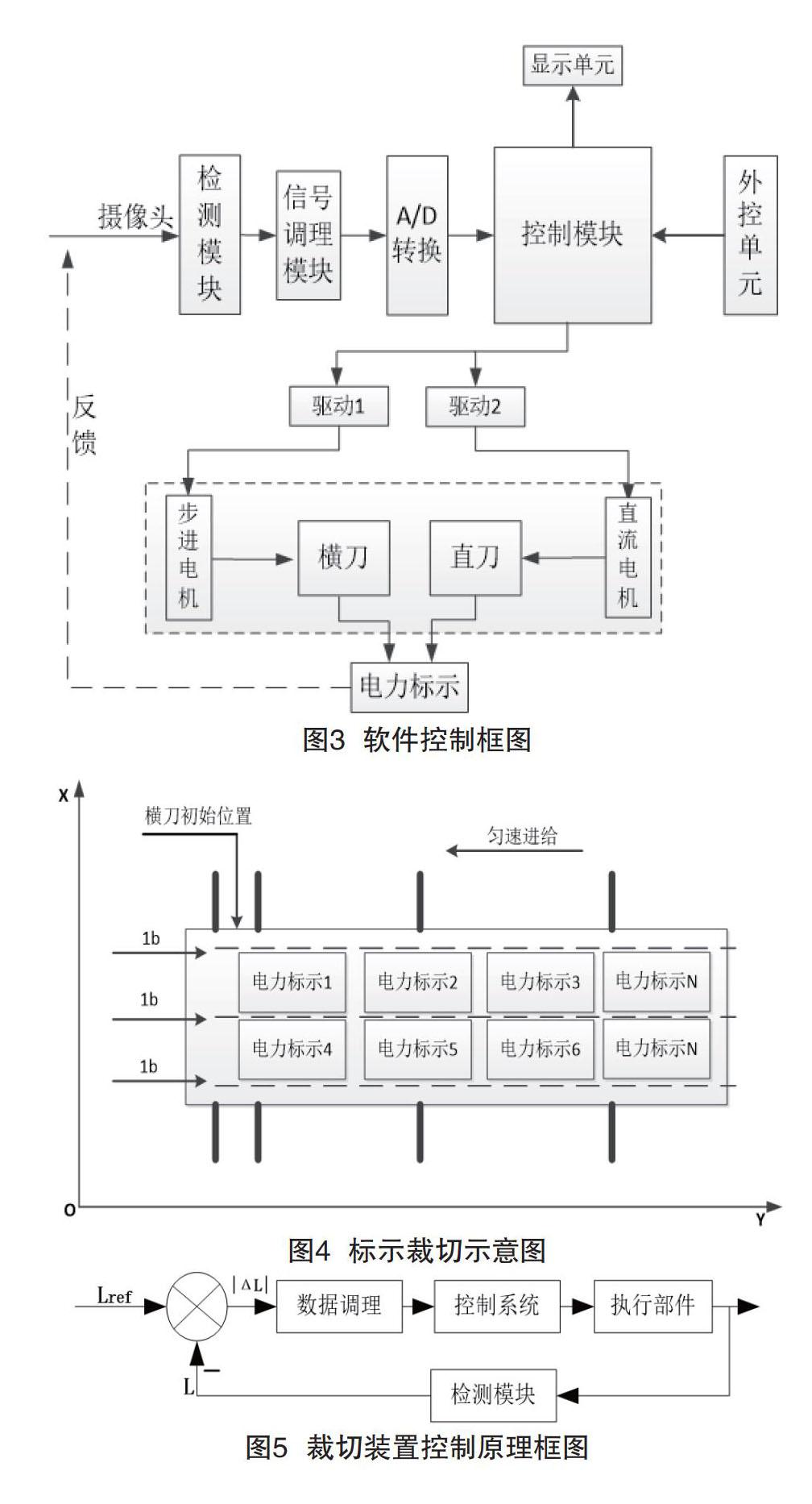

位置检测模块由摄像头及其附属系统组成,用于校正切割误差。如图3所示。A/D数模转换模块则是将模拟信号转换为控制器可处理的数字信号。电源模块采用AV220V输入、DC24V输出的开关电源,为系统提供直流电源。

(4)电机及其驱动模块。

电机是整个装置的主要执行部件,包括步进电机和直流電机,与其配套的驱动器、双向切刀一并构成执行部件。控制系统下发控制命令,使直流电机和步进电动机协调运动,步进电机驱动横刀,直流电机驱动标示匀速进给至直刀,完成切割[3]。

2 裁切装置的软件系统设计

控制系统软件系统设计主要包括系统主控程序设计、自动控制程序设计、数据采集处理设计及通讯传输等。

(1)系统主控程序。

系统主控程序的功能包括上电复位、初始裁切位置设定。自动控制即各模块的自动化流程,主要包括双电机驱动程序、连续切割程序、位置检测、信号处理、数据转换、切割偏差自纠程序等。其软件系统控制框图如图3所示。

(2)控制流程。

控制器在上电复位完成系统的初始化后,控制模块与外控单元进行串行通信,接收包含标示裁切尺寸的外控信息,外控数据由用户手动设置,并经LED实时显示。控制模块根据外控单元输入的标示数据生成驱动指令,下发至驱动模块,驱动模块将指令变换成可执行的驱动信号,进而控制双刀切割。

(3)检测流程。

检测模块是将摄像头作为核心部件,通过距离和边缘检测算法对裁切的电力标示进行监督反馈,并及时地对误差进行校正。检测时完成标示位置信号的循环扫描,将检测到裁切信息时时上传,经信号调理模块、模数转换模块处理后输入控制模块,控制模块对检测数据判断,如果出现偏差超过系统设定的阈值,控制系统会自动生成调节指令消除偏差[4]。

3 裁切装置的工作过程

装置上电后,自动复位,系统进入初始化状态。工作人员通过外控单元输入标示裁切尺寸后,按开始键,滚轴转动,装置进入裁切状态,裁切示意图如图4所示。

控制系统根据裁切尺寸生成指令控制步进电机驱动履带,履带通过齿轮带动横刀转动完成电力标示纵向裁切。标示横向切割由直流电机驱动完成,直流电机驱动传动模块中的传动滚轮,控制标示匀速进给。在直刀和方向滚轴的间距小于标示厚度,标示经滚轴传动,在通过直刀和滚轴的间距时,会受到传动力和直刀的双力作用而完成分割。该受力间距的大小反应了标示所受压力,通过调节压力间距的大小可调节标示的切割程度,既可全部切断标示,也可留底纸切割[5]。

智能裁切装置的控制原理框图如图5所示,图中Lref表示外控单元输入的标示尺寸,即给定值,L表示时时检测值,|△L|表示尺寸偏差。电力标示的目标尺寸在装置上电后人工设定,在切割过程中,位置检测模块时时检测标识尺寸,检测值和给定值进行比较,得出尺寸偏差,经数据调理后反馈至控制系统。控制器将差值与系统设定的门限值比较,进而生成相应驱动指令,以调节进给速度,校正切割误差,使装置裁切出符合标准的电力标示。

4 裁切装置的安全性设计

为了最大限度的保证装置的安全性,设计和操作装置要遵循以下规则,做到设备本质安全、操作规范化。

(1)装置外壳须设有接地装置,转移外壳电荷,防止带电伤人。操作人员一定要先将接地装置可靠接地后,方可接通电源接触设备。

(2)检测到没有标示,则停止进给传动,并发出提示音,提醒工作人员进行下一步处理,放入标示继续裁切或停机,停机后须切断电源。

(3)直刀前端滚轴处设有毛刷,及时清除残留的碎屑和滚轴上的划痕,装置工作过程禁止检查切刀,禁止用手移除碎屑。

(4)首次使用该装置的工作人员,在操作前要由专业人员讲解技术、安全要点。

5 裁切装置的应用效果

电力标示智能裁切装置实物如图6所示,证明该装置机体结构坚固、噪音小、智能化操作,能够批量裁出规范、标准的电力标示。为实现电力标示的标准化、规范化奠定了基础。装置实际裁切效果如图4所示。

表1是传统的裁切刀切割速率统计,表2是智能裁切装置的切割速率统计,通过对比表明,智能裁切装置的裁切速度更快块,极大提高了工作效率,压缩了一线生产人员的人力成本和时间成本。装置采用双刀片式分割技术,一面横刀,多面直刀。直刀片可自由调整距离,可以切割不同宽度的标示。切刀的压力亦可自由调节,既可全部切断,也可留底纸切割。可用于各种尺寸、材质的电力标示切割,还可推广至其它行业,具有较高的经济效益。

6 结语

裁切装置以智能芯片为核心,控制系统集成化,提高了控制系统的可靠性,装置模块化,压缩了装置的体积,使装置轻便。通过智能芯片集中自动控制横向、纵向电动机的协调运動,该装置可批量切割不同尺寸、不同硬度的标示,节约了成本,提高了效率。该装置投入使用有利于电力设备的规范化运行管理,为进一步实现电力标示标准化、规范化打下了坚实的基础,具有较高的实用价值,还可推广应用于其他行业,不仅具有较高的济效益,同时有利于电网品牌的建设。

参考文献

[1] 马志广,王东军.配电线路运行[M].北京:中国电力出版社,2010.

[2] 徐鹏云,孙维连.大型三坐标划线机电机控制系统设计[J].微特电机,2008(10):37-39.

[3] 马晓凤,董彦梅.三菱运动控制器在DDH-500多功能多刀划线机中的应用[J].科技情报开发与经济,2010(29):204-206.

[4] 孙红飚.自动切割生产线的研制与技术分析[J].电子工业专用设备,2014(4):22-26.

[5] 曹力宁,蔡克新.基于VC++的自动多刀划线机软件的研制[J].数字技术与应用,2013(5):124-125.