某型发动机滑油箱油量异常下降故障分析

2019-12-10张开旭张春海王仕鹏

张开旭 张春海 王仕鹏

摘 要:本文通过试验数据、分解检查、滑油系统原理等分析了一例发动机滑油消耗量异常的故障,并简要介绍某型发动机滑油系统的工作原理、空气封严的原理、及部分滑油附件的功用。本文中所列故障树,对分析某型发动机滑油消耗量异常等故障具有参考价值和指导意义。

关键词:发动机;试车;滑油箱;异常下降;封严;压力

中图分类号:V263.6 文献标识码:A 文章编号:1671-2064(2019)20-0049-02

0 引言

某型发动机滑油系统是向零件的摩擦面供油润滑,以减轻摩擦和散热,同时还要向螺旋桨、调速器、燃油调节器、测扭機构及负拉力自动顺桨传感器供油,作为这些附件的工作介质。滑油系统还应保证所供滑油的油压和油量。

1 故障现象

某型发动机正常工作1h后,滑油箱油平面2min内从45L降至43L(标准不超过1L/h),滑油压力5.1kg/cm2,25min后停车检查该发滑油量指示为31L。检查尾喷口油雾分离器通气口周围有少量滑油烧蚀痕迹;检查主滑油滤,未见异常;检查油雾分离器、辅助滑油泵及其传动轴,未见异常;从中后轴承回油滤处放油开关放出300ml滑油,判断中后轴承回油泵工作正常;用电动抽油泵抽油,该发抽回26L;试车检查,起动前滑油量指示57L,起动好后滑油量指示42L,工作约15min滑油量指示31L,随即停车;停车后检查发动机外观等,未见异常。

2 发动机返厂检查

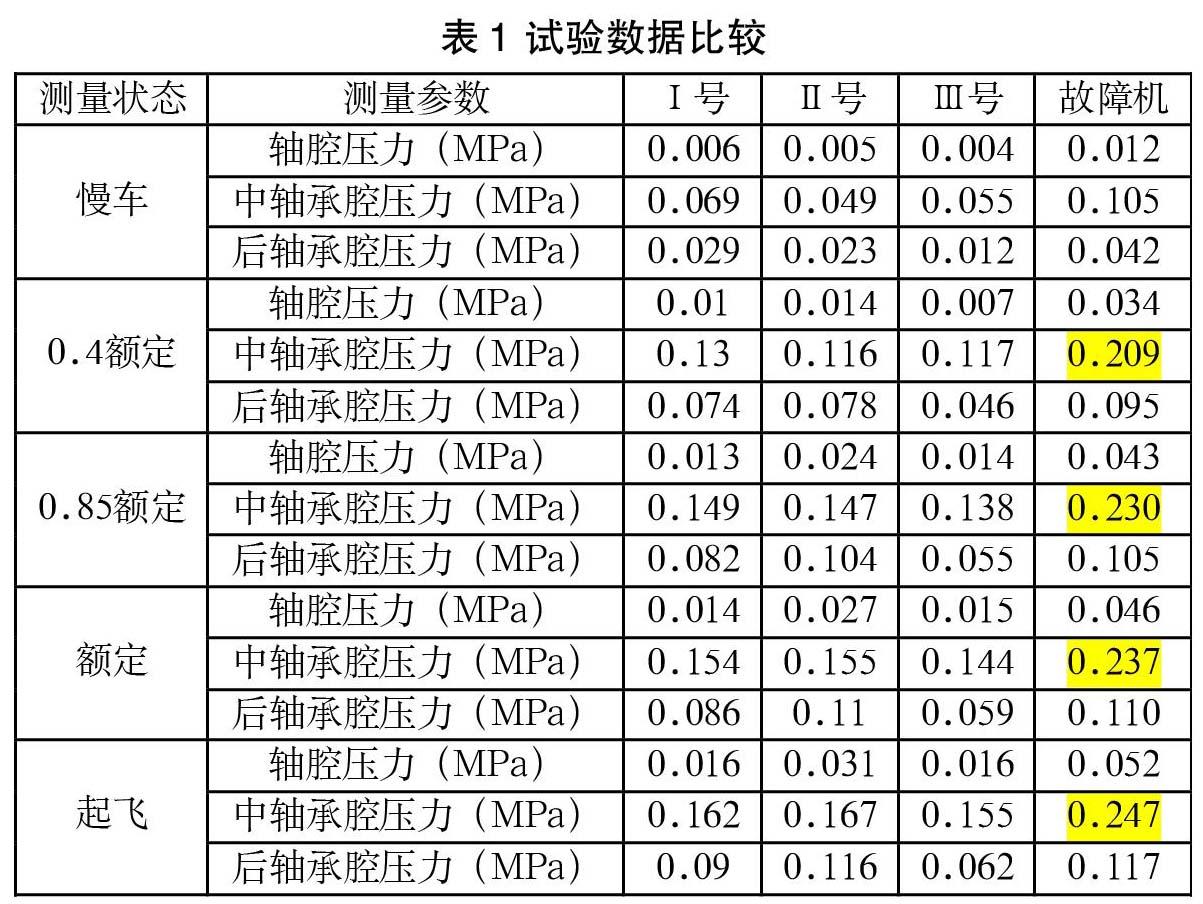

(1)验证试车。发动机返厂进行故障验证试车,试车过程中均未出现滑油量下降现象,但试车发现中轴承腔压力、后轴承腔压力、轴承内腔压力偏高,设计规定中轴承腔压力不大于0.206MPa,后轴承腔压力不大于中轴承腔压力的实测值,轴承内腔的压力不大于0.118MPa。随机选取3台发动机的试车数据与故障机的试车数据进行了对比,发现故障机腔压值明显偏高,且中轴承腔压力超过规定值(表1)。

(2)分解检查发现外封气圈石墨涂层严重磨损,局部可见基体。对中、后轴承封严圈及篦齿尺寸测量进行测量,发现外封气圈、中封气圈及后轴承封严圈尺寸超差。

(3)其余零部件分解检查未见异常。

3 故障分析

3.1 故障树

以发动机滑油箱油油量异常下降为顶事件,结合滑油系统组成及工作原理分析,绘制故障树。对故障树的18个底事件进行分析(图1)。

(1)滑油附件结合面及管路外部渗漏。发动机验证试车时,检查滑油附件结合面及管路外部情况正常,未发现渗漏现象,可以排除。(2)燃烧室机匣内部渗漏。发动机分解后,对燃烧室机匣按照工艺规程要求进行密封性试验,检查合格,可以排除。(3)主、辅助滑油泵调压活门失效。主滑油泵验证试车与分解检查未见异常,可以排除。测量辅助滑油泵单向活门与调压活门弹簧弹力未见异常;在试验器和发动机上进行了辅助滑油泵调压活门卡滞试验,故障未复现,可以排除。(4)滑油喷嘴异常。分解检查滑油喷嘴安装正常,没有发现松动或堵头松脱导致流量变大的情况,可以排除。(5)空气分离器分离能力不足。发动机返厂验证试车未见异常,空气分离器分解检查未见异常,可以排除。(6)空气分离器传动轴失效。分解检查空气分离器传动轴完好、没有异常磨损,可以排除。(7)空气分离器后的通气管路不畅通。分解检查空气分离器后的通气管路畅通,可以排除。(8)上垂直锥齿轮断裂。分解检查上垂直锥齿轮工作正常,可以排除。(9)上传动轴承固定座松动。分解过程,检查上传动轴承固定座紧固情况正常,可以排除。(10)油雾分离器传动轴装反。油雾分离器传动轴装配方向正确,与油雾分离器轴配合良好,可以排除。(11)油雾分离器失效。发动机验证试车未见异常,油雾分离器分解检查未见异常,可以排除。(12)主滑油泵回油能力降低。发动机验证试车未见异常,主滑油泵上试验器检查正常,可以排除。(13)中后轴承抽油泵回油能力降低。车台试验时尾喷管没有冒白烟,分解后检查中、后轴承封严环没有滑油烧焦而形成的痕迹,说明中后轴承抽油泵回油能力满足要求,可以排除。(14)机匣回油路出现异常。对减速器机匣、附件机匣进行密封性试验,检查合格,说明机匣内部油路无泄漏情况,可以排除。(15)封严压力高。对验证试车数据、发动机出厂前试车数据及其他发动机试车数据进行对比,发现C079号机封严压力值偏高,出厂装机使用后至故障出现时,中轴承腔、后轴承腔、轴腔压力值均较出厂时增加较大,封严压力异常因素不能排除。(16)空气封严不良。分解检查空气封严部位,未见滑油痕迹,说明滑油没有从封严部位流出,可以排除。(17)滑油窜入燃调。将故障机燃调串装其它机进行验证试车,试车过程中滑油消耗量合格,试车后从燃调口放油进行理化分析,未见异常,可以排除。(18)滑油导管渗漏。对滑油导管进行了分解检查,未见异常,可以排除。

通过对18个底事件进行分析,封严压力高底事件不能排除,其余底事件可以排除。

3.2 滑油系统工作原理

滑油系统由主滑油泵、辅助滑油泵、中后轴承抽油泵、传动盒抽油泵、测扭泵、空气分离器、油雾分离器、滑油滤、中后轴承回油滤、直流电动滑油泵、滑油箱、通气油箱、滑油散热器、顺桨泵、滑油温度传感器及各连接导管等组成。滑油系统中滑油的循环是闭式循环,即:发动机——滑油散热器——发动机。所消耗了的油量,由辅助滑油泵从滑油箱抽油补充供给。发动机正常工作时,滑油系统循环油路的工作过程是:使用过的滑油流入散热器散热,从散热器出来的滑油与辅助滑油泵的补充滑油汇合一起流入主滑油泵增压级,辅助滑油泵内的调压活门保持主滑油泵进口油压为58.8kPa~78.4kPa。当滑油因被消耗而不能保持此油压时,辅助滑油泵就从油箱抽油补充,以恢复此压力。

空气分离器的作用是将混入滑油中的空气分离出来后,空气流经滑油箱再排入大气中,其目的是尽可能减少滑油中的空气含量以保证滑油系统正常循环,空气分离器的分离效率降低将直接导致滑油中的含气量增加,含气量增加的滑油进入滑油循环一方面将导致主滑油泵进口油压压力降低,辅助滑油泵将从飞机滑油箱抽油补充进而导致滑油箱油平面下降;另一方面滑油中的含气量增加以将进一步导致空气分离器的分离效率的降低,滑油系统的工作越来越恶化进入恶性循环。滑油对中(后)轴承进行润滑时会产生大量的油雾,油雾分离器的作用是将形成的油雾与空气进行分离,滑油流入机匣进入循环,空气则经管路排至发动机尾喷口以保持与外界大气的联通,以改善润滑和平衡腔压。

3.3 滑油系统封严与通气原理

中、后轴承封严与通气结构:中轴承腔由外、中、内封气圈及篦齿组成,高压气流经由外封气圈处配合的篦齿渗入中轴承腔;后轴承腔由后轴承封气圈及篦齿组成,高压气流经由后軸承封气圈处配合的篦齿渗入后轴承腔;轴腔由燃烧室机匣的内腔与涡轮轴组合而成;三腔都通过导管与外界大气相联通。

为保证滑油系统在不同工况下能正常工作,发动机内设置了复杂的封严与通气结构,封严结构是为了防止滑油漏入气流通道以控制滑油消耗量,通气结构是为了使滑油系统与外部联通以保持合适的腔压:即中轴承腔压≤205.8kPa,后轴承腔压≤中轴承腔压及轴腔压力,轴承内腔压力≤117.6kPa。上述三个腔压值偏高,将导致空气分离器的分离效率降低,直接影响滑油系统的正常工作。为了保持合适的腔压,利用了篦齿封严这一特殊结构:涂层与篦齿之间合适的配合间隙能保证正常的系统内压力。随着发动机工作时间的延长,如果因涂层正常磨损导致腔压稍有变化时,可通过更换节流垫组别来调整腔压;如果涂层出现异常磨损导致腔压较大变化时,将超出节流垫的调整极限。

4 故障结论

根据试验数据、检查结果及滑油系统原理分析,可以得出发动机封严圈石墨涂层严重磨损,封严间隙增大,压气机后高压空气进入封严腔增多,导致封严压力升高,内腔压力升高,改变滑油与空气混合比,使润滑轴承的滑油产生大量泡沫,中后轴承抽油泵抽回的含有大量泡沫的滑油,造成空气分离器分离出来参与循环的滑油量减少,导致主滑油泵进口压力降低,辅助滑油泵抽取滑油补充至进油口,导致油箱油平面异常下降。另外,腔压升高使进入油雾分离器的油雾增多,也会造成部分油雾未彻底分离,少量滑油从油雾分离器通气管中引射排出。

发动机封严圈石墨涂层严重磨损,是导致此次滑油箱油量异常下降故障的原因。

5 结语

通过故障的分析,可以提高对发动机各系统的工作原理的认识,对排除某型发动机故障提供帮助。通过故障树对故障进行原因分析,可以准确定位故障,可以有效提高排故效率和水平。

参考文献

[1] 某型发动机技术说明书[M].株洲:中国航发南方工业有限公司,2017.

[2] 某型发动机维修手册[M].株洲:中国航发南方工业有限公司,2017.