一种基于机器人辅助作业的断路器装配检测生产线

2019-12-06贺志娟姜振楠

贺志娟 姜振楠

摘 要:随着“中国制造 2025”强国战略的实施,制造业掀起了数字化智能工厂的建设热潮,其中生产线的升级改造是重中之重,尤其是配电行业,随着质量要求的提高、工艺的改进和产品的多样化,已经超过原有生产线的设计范围和设计能力,则必须对其自动化生产线进行改造和升级。生产线定位更为精准,输送效率更高,具备更加安全的扫描功能,装配工位台电机的用量少,劳动强度低,装配及检测效率高已是响应智能制造生产线大势所趋,标配需求。

关键词:机器人辅助;断路器;装配检测;生产线

10kV 断路器作为高压输配电不可或缺的重要电气元件,其装配流水线同样面临升级改造的问题。通过分析数字化智能工厂的要求和传统自动化生产线的特点,发现断路器装配流水生产线存在以下问题:

(1)傳统的10kV断路器装配流水线使用简单的单片机编程控制,采用滑触线做为数据传输,利用接近开关定位输送小车,通过光电开关来检测输送小车运行环境的安全性,对比各行各业数字化智能工厂的要求,传统 10kV 断路器装配流水线物流输送效率低下,指令和数据传输响应速度较慢、容量较小,物流输送定位不精确,输送小车安全装置较为简陋;

(2)传统的 10kV 断路器装配流水线每个装配工位台配置电机带动滚筒转动输送产品,但是实际应用中电机只在转序时才会动作,其中90%时间电机为待机状态,生产线装配工位台电机利用率低,电机数量多,设备成本高,能耗较大;

(3)传统的 10kV 断路器装配流水线所有零部件均为人工搬运装配,尤其是断路器壳体上线、极柱装配、底盘车装配,都需要多人协助完成装配,劳动强度大,作业过程繁琐;

(4)传统的 10kV 断路器装配流水线不具备在线检验检测的功能,尤其是工频耐压试验、机械磨合试验需要转运至其他场所进行试验,试验过程采用隔离带警示条划分出试验场所,并没有硬性的将操作人员完全隔离,存在一定的危险性,断路器从装配流水线到试验场所存在二次搬运,增加了劳动强度、延长了生产周期。

基于机器人辅助作业的断路器装配检测生产线及作业方法,专门针对以上问题进行优化升级改造,具体方案如下:

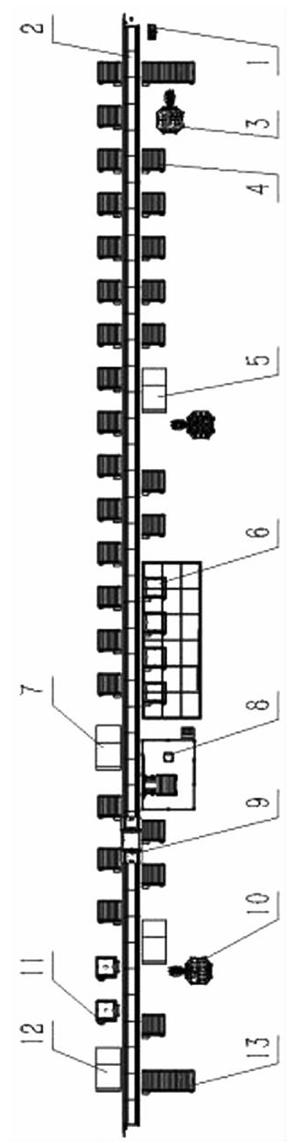

一种基于机器人辅助作业的断路器装配检测生产线,其特征在于:包括轨道,轨道固定连接在地基上;放置在轨道上的轨道小车;放置在轨道端部的电气系统控制柜;以及从头至尾依次布置于轨道侧面的断路器壳体上线系统、装配工位台、极柱上料装配系统、机械磨合试验间、机械特性测试机、工频耐压测试系统、底盘车上料装配系统、旋转工位台、标准校验回路电阻测试终检机和下线工位台。

轨道包括轨道机架,轨道机架上端固定连接有轨道型材,轨道型材内侧粘贴有条码带;轨道端部固定设置的接收器支架上设置有无线数据传输接收器。

轨道小车包括车架,车架的头部和尾部均设置有安全激光扫描仪,车架下端安装有条码定位传感器,车架的头部设置有无线数据传输发射端,无线数据传输发射端的位置与无线数据传输接收器的位置相对应,车架上连接有动力对接装置的主体部分。

动力对接装置的主体部分包括固定连接在车架上的直线导轨,直线导轨上滑动连接有滑块,滑块与一机构支撑板固定连接,机构支撑板上固定连接有第一电磁制动电机、带座轴承和电机支座,电机支座上固定连接调速电磁制动电机和T形齿轮箱,调速电磁制动电机通过联轴器与所述T形齿轮箱的输入端连接,带座轴承内配合连接有传动轴,T形齿轮箱的输出端与传动轴的输入端传动连接。

第一电磁制动电机的输出轴上固定连接有齿轮,齿轮与固定在车架上的齿条啮合。

装配工位台包括架体,架体上设置有第一边轨,两个第一边轨之间转动连接有第一输送辊筒,两个第一边轨远离轨道的一端连接有第一后封板;架体上固定连接有插座盒、动力对接装置的传导部分和第一按钮盒;动力对接装置的传导部分包括安装座,安装座固定于架体上,安装座上固定连接一L形齿轮箱,L形齿轮箱的输入端连接有一对接轴,L形齿轮箱的输出端通过传动装置与第一输送辊筒传动连接;对接轴能够与传动轴的输出端传动连接。

断路器壳体上线系统包括上线工位台、第一工业机器人和壳体工装转运车,第一工业机器人用于将所述壳体工装转运车上的零部件搬运到上线工位台上,壳体工装转运车上设置有用于定位的壳体转运车定位组件,上线工位台靠近轨道的位置设置有动力对接装置的传导部分;极柱上料装配系统包括极柱装配翻转机、第二工业机器人和极柱工装转运车,第二工业机器人用于将极柱工装转运车上的零部件搬运到极柱装配翻转机上,极柱工装转运车上设置有用于定位的极柱转运车定位组件;

底盘车上料装配系统包括底盘车装配翻转机、第三工业机器人和底盘车工装转运车,第三工业机器人用于将底盘车工装转运车上的零部件搬运到底盘车装配翻转机上,底盘车工装转运车上设置有用于定位的底盘车转运车定位组件;

机械磨合试验间包括隔音防护间,隔音防护间内设置有机械磨合试验台,隔音防护间的侧面设置有第一产品进出门和第一人员进出门,第一产品进出门设置在靠近轨道的侧面上,机械磨合试验台与第一产品进出门对应设置;

工频耐压测试系统包括断路器移载装置、测试间、工频试验变压器和操作台,断路器移载装置和工频试验变压器设置于测试间内,操作台设置于测试间外,操作台分别与断路器移载装置、工频试验变压器连接,操作台用于控制断路器移载装置和工频试验变压器的动作,测试间侧壁上设置有第二产品进出门和第二人员进出门,第二产品进出门与断路器移载装置的位置对应;

旋转工位台包括上架、下架、回转电机、第二电磁制动电机、第二边轨和第二输送辊筒,下架上固定连接有回转电机和第二电磁制动电机,回转电机的输出轴与上架转动连接,上架上设置有第二边轨,两个第二边轨之间转动连接有第二输送辊筒,两个第二边轨远离轨道的一端连接有第二后封板;下架上固定连接有第二按钮盒,第二电磁制动电机输出端通过传动装置与第二输送辊筒传动连接。

具体作业方法如下:

(1)断路器壳体送至断路器壳体上线系统,由壳体工装转运车将壳体运送到第一工业机器人旁,用壳体转运车定位组件将壳体工装转运车固定,第一工业机器人抓取断路器壳体放置于上线工位台;

(2)轨道上的轨道小车与上线工位台对接,将断路器壳体输送至轨道小车上,轨道小车脱离对接,将断路器壳体输送至后续装配工位台,并依次完成电机和连板安装、油缓冲器安装、主轴及拐臂安装、拐臂和连板连接、分闸簧安装、驱动轴安装、储能指示和微动开关安装、组件和联锁板安装、辅助轴安装、分闸单元安装、合分闸线圈、计数器、辅助开关、接线板安装;

(3)轨道小车将安装好的断路器半成品输送至极柱上料装配系统,操作人员配合完成极柱装配;

(4)装配好极柱后,轨道小车将断路器半成品输送至后续的装配工位台,完成布线、二次元件导线连接及触臂安装工作;

(5)然后,轨道小车将断路器半成品输送至机械磨合试验间进行磨合试验;

(6)磨合试验结束后,断路器半成品被轨道小车输送至机械特性测试机进行机械特性测试;

(7)机械特性测试完成后,轨道小车将断路器半成品输送至工频耐压测试系统进行工频耐压试验;

(8)工频耐压试验完成后,断路器半成品由轨道小车输送至底盘车上料装配系统,操作人员配合完成底盘车装配;

(9)底盘车装配完成后,轨道小车将断路器半成品输送至后续的装配工位台,完成梅花触头安装工作;

(10)然后轨道小车将断路器半成品输送至旋转工位台,进行左右封板、中封板及推板安装;

(11)完成上一步安装后,轨道小车将断路器输送至标准校驗回路电阻测试终检机,进行终检测试;

(12)试验结束后由轨道小车将断路器输送至下线工位台,利用葫芦吊,将断路器从下线工位台吊下即可。

本一种基于机器人辅助作业的断路器装配检测生产线,包括轨道,轨道小车,电气系统控制柜,断路器壳体上线系统,装配工位台,极柱上料装配系统,机械磨合试验间,机械特性测试机,工频耐压测试系统,底盘车上料装配系统,旋转工位台,标准校验回路电阻测试终检机合下线工位台。具备数据无线传输功能和更加安全的安全扫描功能,减少了装配工位台电机的用量,定位更精准,输送效率更高,降低工人劳动强度,提高了装配及检测效率,生产线的自动化程度更高。

作者简介:贺志娟(1993-),女,回族,本科,助理工程师,研究学科或方向:高压开关柜门板及高压开关柜。