铁路桥梁聚氨酯弹性体伸缩缝气囊浇筑法施工技术

2019-12-05宋作栋

宋作栋

(中铁五局二公司,湖南 衡阳 421002)

1 工程概况

由中铁五局二公司承建的济南至青岛高速铁路临青特大桥位于山东省淄博市临淄区和潍坊市青州市境内,全长20327.5m,桥梁型式采用双线箱梁,桥面宽12.6m,梁端伸缩全部采用聚氨酯弹性体伸缩缝结合梁端的挡水台在桥宽范围内通长设置,全桥共设伸缩缝610道,该桥聚氨酯弹性体伸缩缝全部采用气囊浇筑法施工。

2 铁路桥梁伸缩缝现状及聚氨酯弹性体伸缩缝发展前景

以往铁路工程领域桥梁伸缩缝普遍采用橡胶止水带伸缩缝,由于橡胶止水带施工难度大,容易造成橡胶条嵌固不牢,或因安装精度控制不好,极易造成错台、扭转等现象,橡胶止水带在使用数年后,往往因发生老化、伸缩缝变形等情况,严重影响伸缩缝防排水质量。特别是当伸缩缝橡胶止水带橡胶条发生脱落时,伸缩缝防排水、防杂物渗入阻塞伸缩缝的功能丧失时,重新更换施工工艺复杂,施工非常困难,有时还需要长时间封锁桥梁进行恢复施工,严重影响桥梁的正常使用。

目前,国内铁路桥梁伸缩缝逐步开始使用聚氨酯高分子弹性体密封材料替代橡胶止水带,弹性体密封材料由适用常用跨度混凝土梁端接缝的防水密封高分子弹性密封材料构成。

弹性体伸缩缝装置采用聚氨酯为主要材料,由可防水的高分子密封材料组成,设置在梁缝处,与梁端混凝土粘结,并由自身弹性变形适应梁端伸缩。聚氨酯弹性体伸缩缝利用聚氨酯材料具有的超强粘接性能,半固态浇注的弹性体材料具有良好的形状适应性和流动性,完全适应各种形状的作业空间,无需根据伸缩缝实际宽度进行量体定做。施工通用性好,整体结构合理,受安装精度影响小,质量容易得到控制,便于快速施工。聚氨酯弹性密封胶具有优良的耐磨性和低温柔软性,性能可调节范围广,非常适合于梁端伸缩缝结构特性。其外露面通过防老化涂层处理后,抗老化能力显剧增强,大大提升了使用寿命,克服了橡胶止水带伸缩缝容易老化变形、胶条脱落,功能丧失等缺点,具有工艺简单快捷、防水效果好等特点。有效解决了传统橡胶止水带安装工艺难度大,更换维修工艺复杂,排水通道积存垃圾等问题。在使用寿命上较橡胶止水带伸缩缝提高了数倍,后期维修仅需人工剔除或打磨缺陷部位露出新鲜表面后重新浇筑弹性体即可,大大减少了后期维修工作量,节约维修费用。

聚氨酯高分子弹性体密封材料作为一种新材料、新工艺,针对聚氨酯弹性体伸缩缝施工技术的分析研究并总结提出切实可行的施工方案,是具有非常重要意义的一项工作。有针对性地采取相应的技术措施,可以有效解决常规施工工艺过程中弹性体浇筑质量通病,通过理论和实践总结施工经验,实际应用于工程实践,将会取得巨大的社会效益和经济效益。

弹性体施工利用气囊外包裹的隔离塑料薄膜来隔断弹性体与气囊橡胶的粘接,塑料薄膜保证了弹性体下弧面光滑圆顺,气囊轻便安装非常简单,还可通过气囊端部的充气阀泄气后自然脱落来实现拆模。简化了常规弹性体工艺中必需的衬垫、底衬安装工艺流程,节约了施工成本,工艺简单快捷、效果好,实用性强,从工艺上保证了工作效率和施工质量。一个气囊可重复使用上百次。

3 气囊法现浇聚氨酯弹性体伸缩缝主要原理

弹性体伸缩缝装置采用聚氨酯为主要材料,由可防水的高分子密封材料组成,设置在梁缝处,与梁端混凝土粘结,并由自身弹性变形适应梁端伸缩。气囊底衬和塑料侧衬作为弹性体伸缩缝一种辅助浇注成型的模具,主要起定位和成型的作用。底衬由圆柱形充气气囊加工而成,位于弹性体伸缩缝底部,气囊端部设充气阀门;侧衬位于伸缩缝端部,采用塑料楔形块加工而成。充气气囊作为弹性体浇筑成型的模具,利用了气囊与梁间挤压形成的摩擦支撑力来支撑弹性体自重。利用气囊圆端形构造截面塑造弹性体伸缩缝的下弧结构。简化了常规衬垫安装工艺中的削台阶、安装弧形底衬等复杂工序,从根本上解决了底衬易扭曲、安装复杂、容易脱落等问题。

利用气囊外包裹的塑料薄膜来隔断弹性体与气囊橡胶的粘接,塑料薄膜表面光滑的特性保证了弹性体下弧面光滑圆顺,气囊通过端部的充气阀泄气后会自然脱落。气囊体积小重量轻,人工安拆非常简单,施工方便快捷,工作效率高,实用性强,从工艺上保证了工作效率和施工质量。每个充气气囊可重复使用上百次,施工过程中不再需要弹性体伸缩缝常规施工方法(衬垫法)中必需投入的衬垫、底衬等一次性材料,即节约了施工成本也实现了低碳、绿色环保施工。

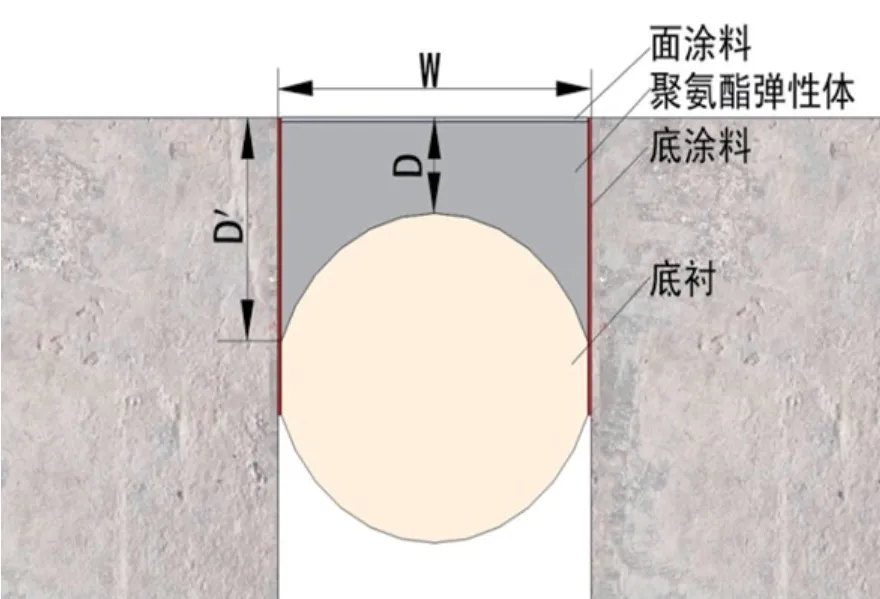

利用涂装在梁端混凝土表面的底涂层,来改善弹性体与混凝土基体界面粘结性能;利用涂装在弹性体伸缩缝表面的面涂料,来提高弹性体耐候性能,大幅延长弹性体伸缩缝使用寿命。

4 铁路桥梁聚氨酯弹性体伸缩缝气囊法现场浇筑施工控制要点

4.1 梁缝处理

首先采用聚合物水泥砂浆或细石混凝土对梁端砼空洞、蜂窝等缺陷进行修补,修补完达到强度后,再用手持式打磨机进行梁缝基层打磨,保证梁端混凝土表面平整、密实、干燥、清洁。打磨完成后用高压风除尘,再用风枪对梁端进行干燥处理,直至达到要求。

4.2 底涂料施工

底涂料必须按配比配制,每种组分的称量误差不得大于1%。混凝土基面进行底涂料施工时,应由人工采用油漆刷来回涂刷均匀,要求涂刷不露底面,不堆积,涂刷面外轮廓应大于底涂料与弹性体接触边界10mm,涂层厚度>0.2mm,每平米用量>0.4kg。底涂料自然干燥15~30 分钟后方可进行弹性体浇注。

4.3 气囊底衬及侧衬安装施工

气囊安装前应仔细检查气囊是否存在破损漏气情况,破损处应修补好后再安装使用。

气囊底衬在充气前,要先在气囊外套一层塑料薄膜,然后由4~5人用手抬着平顺地摆放在梁端的梁缝间。初步摆放到位后安排专人测量控制顶面标高,初步定位好气囊,两端人员把超出箱梁梁缝的气囊采用绳索捆绑固定在箱梁防护栏上。

图1 弹性体伸缩缝施工横截面图

图2 弹性体伸缩缝施工示意图

将充气泵的通风管与气囊上的充气阀门连接好,利用气泵对气囊进行充气,当气囊与梁缝稍微接触,气压表读数在 0.18~0.2kg/cm2时,停止充气,放开气囊,气囊在梁缝两端混凝土的挤压摩擦力作用下支撑自重。此时采用水准仪立塔尺对气囊顶面再次测量弧拱顶面标高,对气囊进行精确调整定位,精确定位的方式是当气囊某处弧拱顶面标高高于设计标高时对该处进行下压使之下沉;当气囊弧拱顶面标高低于设计标高时,利用气囊的充气阀门放气,再次提起气囊进行标高调整,然后补气,直到气囊标高调整到设计位置,再适当补气至气压在 0.8~1.2kg/cm2时,即可停止充气。

气囊精确定位、充气气压达到要求后,在梁端处安装下部为半圆形的塑料楔形块侧衬,侧衬包裹一层塑料薄膜,用楔形木块楔紧固定形成侧衬。侧衬顶面至少高于弹性体流平面20mm,以保证伸缩缝端头起到挡水作用。气囊底衬及塑料楔形侧衬安装要密贴,防止因局部离缝,导致弹性体在浇筑过程中发生渗漏。

4.4 弹性体的浇注

弹性体A、B 组分使用带有自动温控功能的弹性体浇筑机进行混合,采用人工方法进行浇注。人工浇筑时采用浇注桶从梁缝一端往另一端缓慢倒入伸缩缝内,直至弹性体顶面达到设计液面高度,弹性体进入伸缩缝内后会自动流平并密实。配制好的弹性体应在30 分钟内用完,随配随用。浇注完成后,检查浇注表面是否有气泡浮出,如有气泡浮出胶面,应采用人工手持液化气喷焰枪头距离弹性体表面10~15cm,自一端往另一端进行焰烤升温除泡,焰烤时枪头应在弹性体上方来回扫动,扫动速度控制在0.8~1.2m/s之间。

4.5 面涂层施工

弹性体浇注完成10~12 小时内,待弹性体胶面面干不粘手时,可进行面涂料涂刷施工,面涂层厚度应不小于 0.1mm。

4.6 气囊底衬和侧衬的拆除

弹性体浇注完成24小时后,弹性体完全实干后即可进行底衬和侧衬的拆除。侧衬由人工敲松楔形木块楔子后取下。

由于气囊外包裹的塑料薄膜隔断了弹性体与气囊橡胶的粘接,待弹性体伸缩缝实干、强度达到设计拆模强度后,通过气囊端头的充气阀门进行放气,放气后的气囊会自然脱落,人工解除气囊两端捆绑在桥梁防护栏上的固定绳,放下无充气阀的一端,人工手持有充气阀的一端慢慢从伸缩缝内抽出气囊,转移至下一道伸缩缝进行安装使用。

5 结语

聚氨酯弹性体气囊法现场浇筑施工工艺,充分利用了气囊的优点,简化了底衬和衬垫安装复杂的施工程序,优化了施工工艺,克服了耐候钢橡胶止水带伸缩缝在安装精度不足时容易积水,橡胶伸缩缝容易老化变形、胶条脱落、功能丧失等缺点,排水、密闭防水效果均大幅提升,施工效率大幅提高,安全质量始终处于可控状态。