浅谈金属Logo在墙壁开关插座产品中的应用

2019-12-05陈玉龙查海林

王 震 李 冬 陈玉龙 查海林

(宁波公牛电器有限公司 慈溪 315314)

引言

随着现代工业的快速发展,人民生活水平的提高。消费需求越来越多样化,愈发注重对产品的第一眼感觉。产品当中的商标是一家企业的形象,人们对商标的视觉设计要求越来越高, 产品商标是墙壁开关插座产品当中必不可少的一部分, 因此它的设计与外观尤为重要,目前在墙壁开关插座行业,大多采用烫金、激刻等方式来呈现产品商标。金属logo被广泛应用于手机、家电、电子数码等产品当中,其所体现出的金属质感能带给人们强烈的购买欲。

本文首先对Logo的设计规范、制作工艺以及贴合工艺进行介绍,然后结合金属Logo在墙壁开关插座产品中的应用中出现的问题进行分析,并根据分析结果进行验证。

1 Logo的设计规范

1.1 分体式Logo设计规范

1.1.1 分体式Logo本体设计规范

1)外形尺寸参用标准的Logo外形进行标准设计,设计时直接从Logo库中选用2D和3D图纸,Logo外形尖角统一按R0.1±0.03 mm进行设计,见图1。其中牛头:13处,B:9处,U:4处,L:12处,见图2。

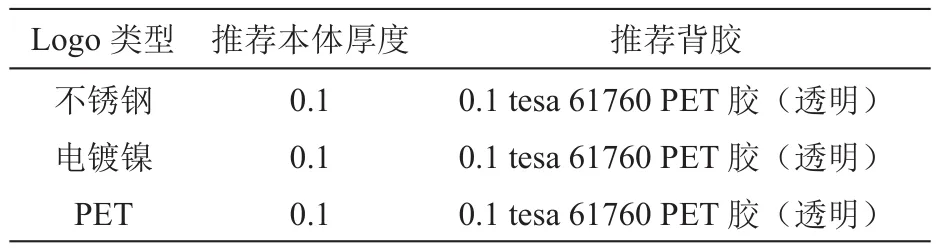

2)Logo厚度及背胶推荐按如表1进行设计。

三种类型的Logo总厚(含胶)均为0.12 mm。

对于不锈钢、电铸镍片Logo,背胶按 Logo 内缩0.15 mm 设计,(工艺:先做出Logo本体,再在 Logo 背面进行背胶);对于 PET Logo,采用底面整面背 0.1 tesa 61760 PET 胶(透明),不用内缩 0.15 mm,(工艺:先将胶背到 PET 的底部上,再制作出 Logo 的外形)。

图1 金属Logo尖角尺寸标注

图2 金属Logo尖角位置示意图

1.1.2 分体式Logo壳体设计规范

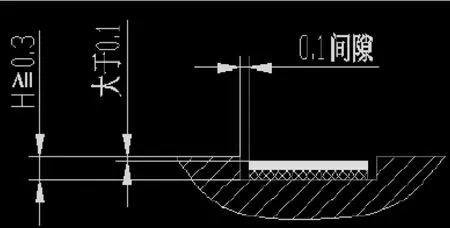

1)壳体槽位按Logo 间隙 0.1 mm 进行设计,壳体上字母与字母之间的间距最少 0.3 mm,保证胶筋的强度,见图3。

2)壳体沉槽制作要求

①塑胶壳体 Logo 的沉槽模具上不制作时,统一喷涂后进行 CNC(精雕)制作而成,所有边角的 R 角按R0.1±0.03进行制作管控(牛头:8处,B:5处,U:4处,L:10处),见图4;

②不锈钢壳体,也是模具上不制作出来,按塑胶壳体的尺寸要求,通过腐蚀将沉槽制作出来,需进行表面处理的(如 PVD),表面处理后,再采用激光雕刻工艺将 Logo 槽的处理表膜雕掉并清洁干净;

③铝材质壳体,同样是模具上不制作出来,统一表面处理后,直接采用激光雕刻工艺将 Logo槽按塑胶壳体的尺寸要求雕刻出来并清洁干净。

3)壳体沉槽深度 H≥0.3 mm 以上,即 Logo 组装后需比壳体表面低 0.1 mm 以上,最好能达0.15 mm,见图5。

1.1.3 小结

优势:①成品外观精致度高;

②分体式Logo本体可以适应不同的商标造型。

劣势:①壳体Logo尺寸精度要求高;

②成品粘贴后需增加后续保压工序;

③分体式Logo本体制作工艺复杂。

1.2 连体式Logo设计规范

1.2.1 连体式Logo本体设计规范

1)需在Logo周圈预留0.04的冲切边,因此以冲切边外形(最大外形)为准进行设计,Logo外形尖角统一按 R0.2 进行设计,见图7。

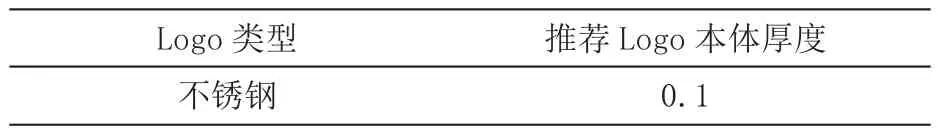

2)材质和厚度推荐按如表2进行设计。

Logo本体不背胶,背在壳体上。

1.2.2 连体式Logo壳体设计规范

1)壳体槽位按喷涂后与Logo 间隙 0.1 mm 进行设计,见图8。

表1 Logo厚度及背胶设计参数

图3 壳体槽位与金属Logo示意图

图4 塑胶壳体Logo尖角位置示意图

图5 壳体沉槽示意图

图6 壳体/Logo本体示意图

表2 材质和厚度推荐

喷不同类型的漆会影响壳体喷涂后与 Logo 的实际间隙,开模时需根据漆的膜厚调整槽位处模具实际开模尺寸;对于复制模,还需特别注意不同模穴尺寸的变化。

2)壳体沉槽制作要求

①塑胶壳体 Logo 的沉槽直接模具制作成型,喷涂时槽位进行遮避保护,保证 Logo 粘接面为素材,见图9;

图9 Logo粘接面示意图

②不锈钢壳体,模具上不制作出来,按要求尺寸通过腐蚀将沉槽制作出来,需表面处理的(如 PVD),表面处理后,再采用激光雕刻工艺将 Logo 槽的处理表膜雕掉并清洁干净;(注:也可采用冲压出凸面 Logo,再对凸出的字体表面进行加工处理并达到效果要求,即直接在壳体将 Logo 制作出来);

③铝材质壳体,也是模具上不制作出来,统一表面处理后,按要求尺寸直接采用激光雕刻工艺将 Logo槽雕刻出来并清洁干净;(注:也可采用冲压出凸面Logo,再对凸出的字体表面进行加工处理并达到效果要求,即直接在壳体将 Logo 制作出来)。

3)壳体沉槽深度 H≥0.5 mm 以上,即 Logo 组装后需比机壳表面低 0.1 mm 以上,最好能达0.15 mm,见图5。

4)壳体上 Logo 背胶要求,推荐按如表3进行设计,见图10。

采用热熔胶工艺时,Logo 本体是不带胶的,生产过程中先将热熔胶热熔到壳体上,再将Logo 热压在上面,热熔胶外形相对壳体让槽外形内缩 0.15 mm。

1.2.3 小结

优势:①壳体Logo尺寸要求精度低,制作工艺简单;

②成品粘贴工艺简单;

③连体式Logo本体制作工艺简单。

劣势:①成品外观精致度低;

②外形单一,无法满足不同的商标造型。

2 金属Logo的工艺

2.1 制作工艺流程

金属Logo是在基础材料金属材料上通过PVD精镀、切割、蚀刻、覆合粘合剂层等工艺制成的零件。

不锈钢板(SUS304)预处理 → 覆膜(PET膜) →处理清洗 涂布烘干 → 预干燥 → 曝光 → 显影 → 蚀刻 →脱墨 → 全检包装 → 印胶水 → 冲切 → 成品入库。

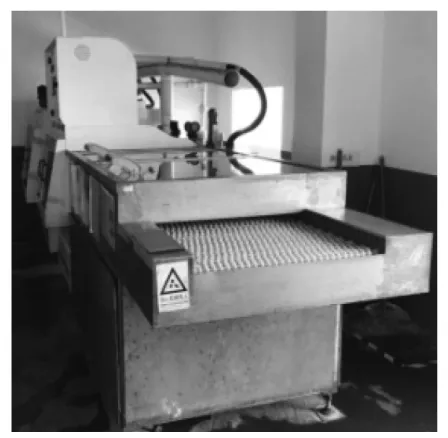

涂布烘干工序中使用的油墨为感光抗蚀刻油墨,此油墨精度高,小批量生产无需制作丝网版,大大提高了生产效率,简化了生产流程。油墨的粘度调整、搅拌、静置、涂布时的技术关系到油墨的曝光效果及抗蚀性。如果油墨太薄,≤8 μm、曝光显影后,油墨会变的更薄,这样会不耐腐蚀,脱墨后版面会出现不规则或网状点蚀。油墨太厚,≥30 μm,由于油墨没有调好,浪费大量的油墨,还给后工序烘干、曝光、显影、蚀刻等增加了工作量,造成了大量的浪费,还影响金属Logo的制作质量[1]。图11和12为涂布烘干工序中使用机器。

图7 连体Logo外形示意图

图8 壳体槽位与金属Logo示意图

图9 Logo粘接面示意图

图10 壳体上Logo背胶

表3 壳体上 Logo 背胶设计要求

图11 显影机

图12 蚀刻机

2.2 贴合工艺流程

擦拭粘接面 → 贴合 → 检查偏位(放大镜或者电脑投影) → 压合(第一道) → 用3M600胶带全检 → 压合(第二道)

1)第一道压合:采用热压工艺,激活Logo上的初粘性,采用高温热压头,温度80 ℃10 s。

2)第二道压合:因用3M600胶带粘拉全检测试对Logo底部胶带粘性有影响,需在进行一次冷压合。

2.3 Logo的粘性检测

2.3.1 技术要求

样品分别在高低温,恒定湿热,盐雾,耐溶性,耐光性试验后,用3M600胶粘带粘住独立Logo,在胶带贴了 300 s 后,用手拿住胶带未粘的一端,以 60~90 °角方向上1 s内快速扯下胶带,从左往右和从右往左各 2 次,共重复 4 次,独立 Logo 不应该出现翘起和脱落。

2.3.2 试验方法

1)样品按照部件试验中规定的条件并行高低温,恒定湿热,盐雾,耐溶性,耐光性五项环境试验,每种试验样品数为 2;

2)并行进行环境试验后的样品在常温下不进行放置,立刻搽干净机器表面,进行下面的测试;

3)然后分别用 3M600 胶粘带粘住独立 Logo,在胶带贴了 300 S 后,用手拿住胶带未粘的一端,以60~90 °角方向上 1 s 内快速扯下胶带;

4)从左往右快速扯下胶带 2 次后从右往左快速扯下胶带 2 次,共重复 4 次,独立 Logo 不应该出现翘起和脱落。

墙壁开关插座产品在金属Logo粘性检测除上述所提到的五种环境试验外,在根据墙壁开关插座本身特性定出三项检测分别为:抗按钮弯曲、跌落、空载正常操作。具体试验方法如下:

1)抗按钮弯曲:对粘贴好金属Logo的零部件施加正向压力,保持压力1 min。确认金属Logo是否从试样中翘起、脱落。

2)跌落:将粘贴好金属Logo的试样,距离水泥地面165cm处,先正面朝上在反面朝上,操作3个循环。确认金属Logo是否从试样中翘起、脱落。

3)空载正常操作:将粘贴好金属Logo的按钮组件组装成成品,进行空载正常操作6万次,操作速率每分钟30次操作。

3 金属Logo的应用

3.1 选型

首先公司对产品使用金属Logo后的外观要求较高,再根据上文所介绍的两种Logo的设计规范,结比两者的优劣势,公牛产品选择采用分体式金属Logo。

墙壁开关插座产品在面板及按钮上均会存在Logo。其两者均为塑胶壳体。公牛墙壁开关插座产品产量较多,若采用CNC(精雕)制作壳体上的Logo,其生产效率较低,且成本较高。因此公牛在壳体Logo上选择在塑胶模具上直接制作。

3.2 主要问题及解决

金属Logo应用中的主要问题及对应原因见表4和表5。

问题1:金属Logo脱落,不良率占比10 %

原因分析:经过对不良产品的分析发现,在壳体Logo底部积漆较多,导致金属Logo在粘贴无法贴合完全,因此出现脱落的现象。

改善对策:优化壳体的喷涂工艺,在零件完成喷涂后增加检验工序。

表4 问题汇总

表5 主要原因汇总

改善效果:随机抽查5批次零件的喷漆后壳体Logo底部均未发现积漆。然后没批次分别抽取100 PCS粘贴金属Logo,均未发现金属Logo脱落。

问题2:金属Logo未贴合到位,不良率占比20 %;

原因分析:对金属Logo以及需粘贴金属Logo的壳体共23款,进行壳体 Logo尺寸检测。结果表明有4款零件的壳体Logo尺寸大于金属Logo尺寸,其最大干涉量为0.2 mm。

改善对策:对4款零件的壳体Logo模具上重做,增加壳体Logo的尺寸公差管控。

改善效果:壳体Logo改善后分别进行了200 PCS的试产验证,全部可贴合到位。

4 结论

本文根据材质的不同对Logo进行了简单分类,然后分别根据本体Logo及壳体Logo的相关设计规范进行介绍。

本文只对分体式金属Logo在墙壁开关插座产品中的应用进行了介绍及相关问题分析验证,同时根据墙壁开关插座产品的特性提出了三种检测金属Logo粘性的试验方法。

希望通过本文对金属Logo设计规范、制作、贴合、试验等方面的介绍,能对广大电工企业在未来应用层面提供参考和帮助。