锂电池包振动试验夹具设计

2019-12-05黄定浩魏国华

黄定浩 黄 鲲 魏国华

(威凯检测技术有限公司 广州 510663)

引言

电池包在运输以及实际使用过程中会遭遇包括振动、加速度、温湿度和冲击等复杂的力学环境[1],因此在投入使用前需要进行振动摸底验证其可靠性。根据UN 38.3振动测试条件规定,电池包应承受带宽为7~200 Hz的正弦变频振动。为避免因夹具出现共振峰致使试件过试验而损坏,应使振动夹具的基频高于试验频带范围的上限,即高于200 Hz。本文提出一种平板装配组合型夹具,通过优化其构型使其基频达到设计指标要求[2]。

1 确定设计指标

根据UN 38.3振动测试条件,电池包振动的频率范围为7~200 Hz,考虑到夹具加载电池包之后,其整体基频会下降[2]。因此本文提出,该振动试验夹具的动力学特性设计指标空载时的基频应达到300 Hz以上。

2 整体结构设计

本文利用三维实体设计软件建立夹具的数字模型,然后利用有限元分析软件进行模态分析,根据分析结果反复修改模型,直至结果达到最优[2]。

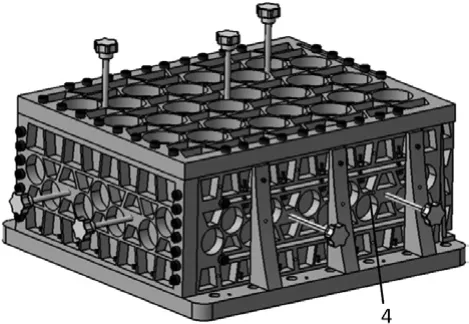

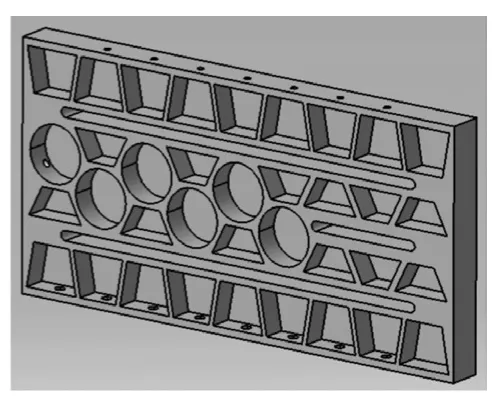

振动试验夹具材料选用工程上常见的铝合金。常见的电池包多为六面体形状,为降低加工难度和制造成本,本文采用螺接的装配方式,即将若干不同尺寸的方形平板通过螺栓将其装配连接,从而对电池包试件形成夹持固定。为减轻夹具的整体重量,夹具在各结构表面合适位置采用开孔设计,通过改变圆孔直径和矩形孔的尺寸,数量和排布规律,使槽孔最大限度布满各结构外表面,以达到减小质量的目的。图1~图5为该该振动夹具的整体装配三维模型。本平板装配组合型夹具,包括底板1、支持板2、支持板3、支持板4、夹持板5、夹持板6、夹持板7、顶板8、加强筋9、加强肋10、紧固螺栓11和梅花手柄-螺杆-盘型底盘结构12。

3 各零件结构的形式分析

3.1 底板结构

底板结构的尺寸为702 mm*680 mm,厚度为36 mm。图6和图7分别为底板上、下表面的三维模型,在底板上表面均匀加工7排沉头孔,通过螺栓使其振动台面安装孔连接固定。其前端边缘开设一道长铣槽,作为加强筋的位置调整路径以及用来固定夹持板5的底部。

3.2 支持板2和支持板3结构

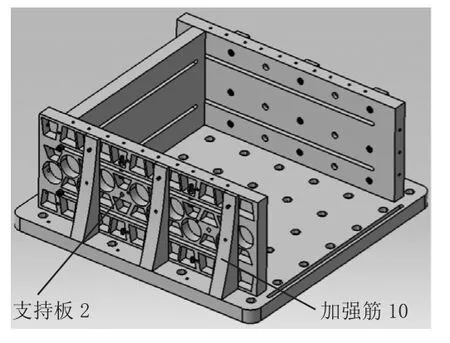

支持板2和支持板3结构的尺寸为630 mm*250 mm,厚度为36 mm。其三维模型分别见图8~图11。其底部通过螺栓安装到底板上,支持板2和支持板3内侧开设沉头螺孔,在与之对应位置的加强肋10内侧也开设与之匹配的螺孔,利用螺栓将加强肋10与支持板2和支持板3连接固定;加强肋10的底部开设有与底板1下表面的沉头螺孔匹配的螺孔,通过螺栓将加强肋10的底部安装固定到底板1上,以增加支持板2和支持板3的刚度。加强肋10的底部开设有与底板1下表面的沉头螺孔匹配的螺孔,通过螺栓将加强肋10的底部安装固定到底板1上,以增加支持板2和支持板3的刚度。支持板2和支持板3在合适位置各开设两道长铣槽,连接于夹持板7两侧壁螺孔的紧固螺栓11可在此长铣槽内自由滑动,将夹持板7与支持板2和支持板3预连接。由于电池试样形状大小不一,紧固螺栓11在长铣槽的位置也随之变动,故在支持板2内侧、支持板3内侧和底板1下表面预开设多排位置对应的沉头螺孔,以调整加强肋10的安装位置,避免与紧固螺栓11发生干涉。两道长铣槽将支持板2和支持板3分隔为上、中、下三部分,在支持板2和支持板3上部和中部之间的长铣槽的两侧合适位置开设光孔,在不干涉紧固螺栓11的前提下,通过若干螺栓-螺母组合将支持板2和支持板3上部和中部连接,以增加其刚度。见图12~图13。

3.3 支持板4结构

支持板4结构的尺寸为556 mm*250 mm,厚度为36 mm。图14~15为支持板4三维模型,其底部通过螺栓安装到底板上,左右两端通过螺栓固定到支持板2和支持板3上,见图16。

图1 振动夹具整体结构装配三维模型

图2 振动夹具整体结构装配三维模型

图3 振动夹具整体结构装配三维模型

图4 振动夹具的部分结构装配三维模型

图5 振动夹具部分结构装配三维模型

图6 底板上表面三维模型图

图7 底板下表面三维模型

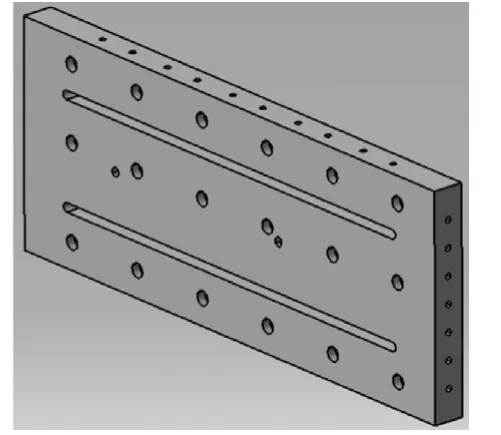

图8 支持板2外侧三维模型

图9 支持板2内侧三维模型

3.4 夹持板5结构

夹持板5结构的尺寸为500 mm*250 mm,厚度为36 mm。图17~18为夹持板5的三维模型。夹持板5在合适位置开设有三道铣槽,连接于支持板3侧壁螺孔的紧固螺栓11可在此长铣槽内自由滑动,将夹持板和支持板3预连接。在装夹尺寸和质量较大的试样时,紧固螺栓11除了通过上下两道铣槽将夹持板5和支持板3连接固定外,还可利用中间的短铣槽将夹持板5和支持板3连接固定,以加大试样装夹的稳定性。夹持板5底部开设有光孔,在与之对应位置的底板1下表面也开设一道沉头长铣槽,若干螺栓-螺母组合通过底板1下表面的沉头长铣槽和夹持板5底部的光孔将夹持板5和底板1预连接,当装夹试样到位后,再锁紧螺母,以增加夹持板5的刚度。见图19。

3.5 夹持板6结构

中夹持板结构的尺寸为620 mm*250 mm,厚度为36 mm。图20~21为夹持板6的三维模型。与夹持板5结构类似,夹持板6也在合适位置开设有三道铣槽,连接于夹持板5侧壁螺孔的紧固螺栓11可在此长铣槽内自由滑动,将夹持板6和夹持板5预连接。在装夹尺寸和质量较大的试样时,紧固螺栓11除了通过上下两道铣槽将夹持板6和夹持板5连接固定外,还可利用中间的短铣槽将夹持板6和夹持板5连接固定,以加大试样装夹的稳定性。其次,通过连接于夹持板5侧壁螺孔的紧固螺栓11将加强筋9的裙部与夹持板5和夹持板6预连接,与加强筋9基部光孔连接的螺栓-螺母组合可在底板1下表面的沉头长铣槽自由滑动,将加强筋9和底板1预连接,当装夹试样到位后,再锁紧螺母和紧固螺栓11,以增加夹持板6的刚度。再次,在夹持板6上下两道长铣槽的两侧合适位置开设光孔,在不干涉紧固螺栓11的前提下,通过若干螺栓-螺母组合将夹持板6上部-中部、中部-下部连接,以进一步增加其刚度。最后,在支持板2中部的合适位置开设两个螺孔,与梅花手柄-螺杆-盘型底盘结构12配合连接,对夹持板6进行适度压紧,一方面保证夹紧试样,一方面在振动过程对夹持板6起到防松的作用。见图22~图23。

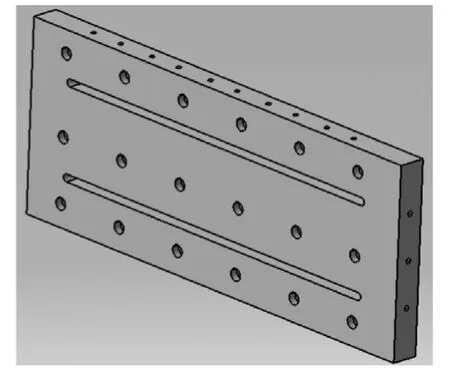

图10 支持板3外侧三维模型

图11 支持板3内侧三维模型

图12 支持板2安装固定至底板

图13 支持板3安装固定至底板

图14 支持板4外侧三维模型

图15 支持板4内侧三维模型

图16 支持板4安装固定

图17 夹持板5外侧三维模型

图18 夹持板5内侧三维模型

图19 夹持板5安装连接

3.6 夹持板7结构

夹持板7结构的尺寸为484 mm*250 mm,厚度为36 mm。图24~25为夹持板7的三维模型。与夹持板6结构类似,夹持板7也在合适位置开设有三道长铣槽,连接与支持板6侧壁螺孔的紧固螺栓11可在此长铣槽内自由滑动,将夹持板7和夹持板6预连接。在装夹尺寸和质量较大的试样时,紧固螺栓11除了通过上下两道铣槽将夹持板7和夹持板6连接固定外,还可利用中间的短铣槽将夹持板6和支持板5连接固定,以加大试样装夹的稳定性。其次,通过与夹持板7两侧壁螺孔连接的紧固螺栓11,将夹持板7与支持板2和支持板3预连接,当装夹试样到位后,再锁紧紧固螺栓11,以增加夹持板7的刚度。最后,在支持板4中部的合适位置开设两个螺孔,与梅花手柄-螺杆-盘型底盘结构12配合连接,对夹持板7进行适度压紧,一方面保证夹紧试样,一方面在振动过程对夹持板7起到防松的作用。见图26~27。

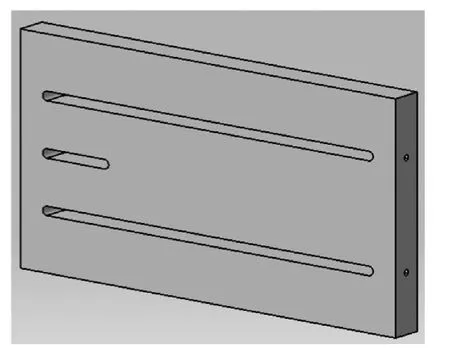

3.7 顶板结构

顶板结构的尺寸为702 mm*556 mm,厚度为36 mm。图28为顶板结构的三维模型。支持板2、支持板3和支持板4的上边缘开设有螺孔,在与之对应位置的顶板8边缘开设与之匹配的光孔,通过螺栓将顶板8与支持板2、支持板3和支持板4连接固定。其次,夹持板5的上边缘也开设有若干螺孔,在与之对应位置的顶板8边缘开设一道长铣槽,与夹持板5上边缘螺孔连接的螺栓可在顶板8的长铣槽内滑动,将顶板8和夹持板5预连接,当装夹试样到位后,再锁紧螺栓,以增加夹持板5和顶板8的刚度。顶板8中部开设有若干螺纹孔,与梅花手柄-螺杆-盘型底盘结构12配合连接,利用梅花手柄-螺杆-盘型底盘结构12对试样进行压紧,起到在垂直方向固定试样的作用。见图29。

3.8 加强筋

为增加夹持板5和夹持板6的刚度,以及防止夹持板5振动测试过程沿着其法向发生滑动,在装配体中夹持板6外侧加设一加强筋9,其三维模型见图26。通过紧固螺栓11将其裙部与夹持板6和夹持板5固定。其基部开设一光孔,与该光孔连接的螺栓-螺母组合可在底板1下表面的沉头长铣槽自由滑动,将加强筋9和底板1预连接,当移动夹持板6夹持试件时,加强筋随夹持板6和夹持板5移动,见图27,当装夹试样到位后,再锁紧螺母和紧固螺栓11,以增加夹持板6的刚度。

图20 夹持板6外侧三维模型

图21 夹持板6内侧三维模型

图22 夹持板6安装连接

图23 夹持板6安装连接

图24 夹持板7外侧三维模型

图25 夹持板7内侧三维模型

图26 夹持板7安装连接

图27 夹持板7安装连接

4 装配体的有限元分析

夹具基频与其整体厚度和开孔深度有关,为保证各结构的强度,其外表面开孔深度不宜过大,应保证各结构实心部分的厚度不小于12 mm[2]。通过反复验证分析,由于顶板的作用是在垂直方向固定试样,对整个夹具装配体的基频影响不大,为方便直观的观察到装配体的振型,故在对模型有限元分析时,去掉顶板结构。当整体厚度为36 mm,开孔深度为24 mm时,该夹具的基频为485 Hz,满足设计指标要求。图32为该夹具装配体的一阶振型。

5 结语

在对该夹具结构的优化过程中,得出以下规律和结论:

1)在夹具外表面开孔,对基频影响不大,但可以有效减小质量;

2)通过长铣槽结构可灵活调整夹持空间,适合各种尺寸试件的装夹;

3)梅花手柄-长螺杆-盘型底盘结构对长铣槽结构起到有效的防松作用;

4)活动式的加强筋可增加夹持板5和夹持板6的刚度,防止夹持板5振动测试过程沿着其法向发生滑动。

图28 顶板结构的三维模型

图29 装配体中的顶板结构

图30 加强筋三维模型

图31 装配体中的加强筋

图32 一阶振型

5)长铣槽结构会降低支持板2、支持板3及夹持板6上部分的刚度,为此引入螺栓-螺母组合将其上部和中部连接,能有效的增加整块板的刚度。