55钢的离子渗氮

2019-12-03黄嘉豪

黄嘉豪 史 文,2

(1.上海大学材料科学与工程学院,上海 200444; 2.省部共建高品质特殊钢冶金与制备国家重点实验室,上海 200444)

55钢是一种优质碳素结构钢,常用于强度和耐磨性要求较高、冲击负荷不大的零件,如齿轮、曲轴等。碳素结构钢零件通常硬度较低且耐蚀性差,使用中易失效[1- 2]。对碳钢件进行表面处理,如激光淬火、碳氮共渗[3]、离子渗氮等,可明显提高其表面性能。离子渗氮是21世纪的“绿色渗氮工艺”,具有节能环保、处理温度范围宽、工件畸变小、渗氮速度快等优点[4- 5]。离子渗氮形成的化合物层可显著提高钢的表面硬度、耐磨性、耐蚀性以及抗疲劳性能[6- 8],离子渗氮温度是影响渗层性能的重要因素。为揭示离子渗氮温度对55钢渗层的影响,本文对55号钢进行了不同温度的离子渗氮,分析了渗氮层的微观组织和性能。

1 试验材料及方法

试验用55钢的化学成分如表1所示。试样尺寸为10 mm×10 mm×3.5 mm,用干磨砂纸将渗氮面打磨光滑,渗氮前用酒精清洗。

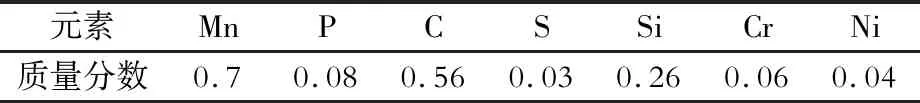

表1 试验用55钢的化学成分(质量分数)Table 1 Chemical composition of the investigated 55 steel (mass fraction) %

离子渗氮设备是武汉热处理研究所设计的LDMC- 75F型脉冲电源辉光离子渗氮炉,以氨气为氮源,流量为600 ml/min,离子渗氮电压为800~830 V。渗氮操作流程如下:试样用酒精清洗后置于炉内,抽真空至30 Pa左右,然后升高压并通100%氨气;离子渗氮温度分别为470、500、530和550 ℃,渗氮时间均为8 h,炉冷至室温。

试验仪器:(1)Nikon LV150型倒立式光学显微镜,HITACHI SU- 1500钨灯丝扫描电子显微镜;(2)MH- 3型显微硬度计(在同一深度测量3点取平均值);(3)18KWD/MAX2500V+/PC型 X射线衍射仪。

2 试验结果与分析

2.1 渗层相组成

55钢为碳钢,渗氮过程中无其他合金氮化物形成,其氮的扩散方式与纯铁类似。随着氮原子向钢内扩散,在渗层中形成γ′(Fe4N)和ε(Fe3N)的反应式为:

(1)

(2)

反应能否进行,可以根据渗氮时炉内气氛的氮势来判断。根据NH3与Fe4N平衡的条件,可得不同温度下形成γ′相的临界氮势值[9- 10]:

(3)

以及不同温度下形成ε相的临界氮势值:

(4)

由上述反应式可知,在钢的渗氮过程中,当渗氮炉内的温度和氮势达到一定值时,可以形成γ′相和ε相。将试验温度代入式中计算可得在470 ℃时形成γ′相和ε相的氮势值分别为0.29%N和3.16%N。因此在本文试验条件下,470 ℃渗氮已经有γ′相和ε相形成。同理计算其余3个温度下的氮势值,可以推断出在4种离子渗氮温度下都能形成γ′相和ε相。这也与XRD的结果(图1)相吻合,在XRD图谱中可以看到,渗层表面的主要组成相为γ′相和ε相,还检测到少量的α- Fe。

图1 在不同温度离子渗氮的55钢渗层的XRD图谱Fig.1 XRD patterns of the case of the 55 steel ion- nitrided at different temperatures

2.2 渗氮温度对渗层深度的影响

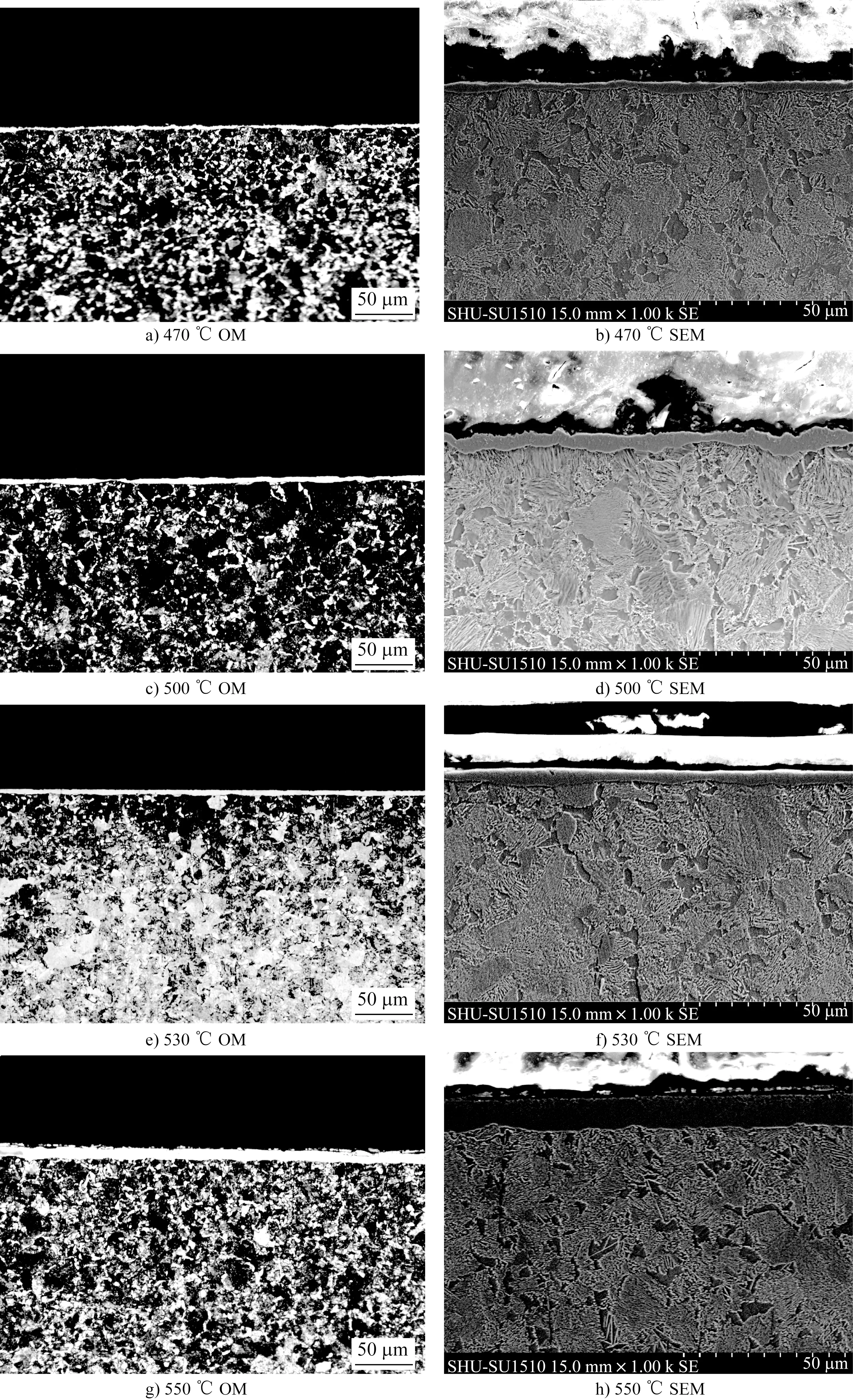

不同温度离子渗氮的55钢渗层的深度列于表2,渗层的显微组织和SEM形貌如图2所示。这些结果表明,渗氮后钢的表面形成了化合物层,渗层深度随着渗氮温度的升高而增加。渗层深度随离子渗氮温度的变化如图3所示。

由于离子渗氮过程主要受氮原子扩散速度控制[11], 因此渗层深度X与渗氮时间t呈抛物线关系:X2=Kt(K为常数)。扩散属于热激活的过程,因此渗层深度与离子渗氮温度T和时间t满足阿仑尼乌斯方程:

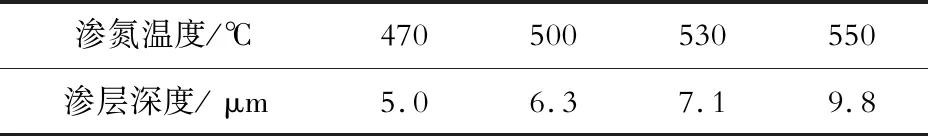

表2 55钢不同温度离子渗氮后的渗层深度Table 2 Case depths of the 55 steel ion- nitrided at different temperatures

图2 在不同温度离子渗氮的55钢渗层的光学显微镜和扫描电镜形貌Fig.2 OM and SEM images of case of the 55 steel ion- nitrided at different temperatures

X2=K0·e-Q/RT·t

(5)

式中:K0为频率因子,Q为扩散激活能,R为气体常数。式(5)两边取对数得:

图3 55钢渗层深度随离子渗氮温度的变化Fig.3 Dependence of the case depth on ion- nitriding temperature for 55 steel

(6)

根据离子渗氮温与渗层深度之间的关系,作出lnX-1/T曲线并进行拟合,得到图4以及线性回归方程:

(7)

图4 55钢渗层深度的对数与离子渗氮温度倒数之间的关系Fig.4 Relationship between the logarithm of case depth and the reciprocal of ion- nitriding temperature for 55 steel

在渗氮时间一定的情况下,结合式(6)和式(7)可以计算出Q=78.4 kJ/mol,K0=9.7×105。将两者代入式(5)可得55钢渗层深度与离子渗氮温度之间的关系为:

X2=9.7×105·e-78 400/RT·t

(8)

当渗氮时间确定时,由式(8)可知,55钢渗层的深度会随着离子渗氮温度的升高而增加。

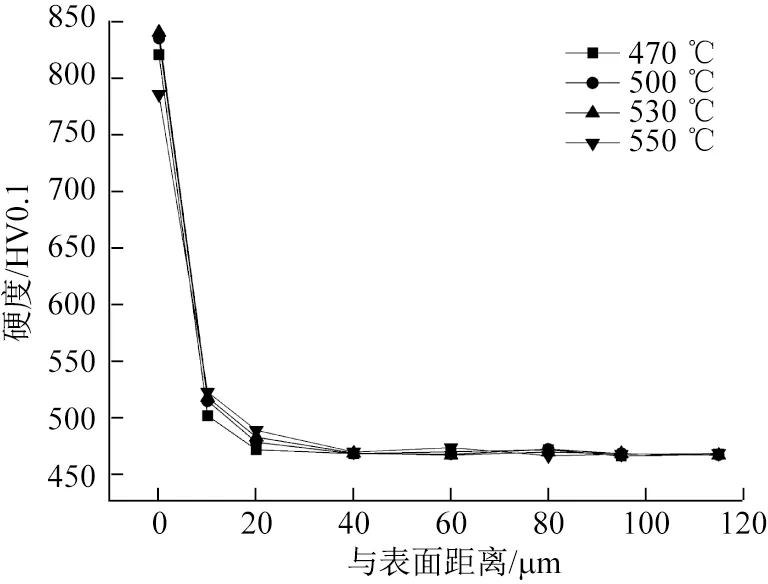

2.3 渗氮温度对渗层硬度的影响

表3为55钢不同温度离子渗氮后的表面硬度,图5为渗层的硬度梯度。在470~530 ℃温度范围,渗层的表面硬度随着离子渗氮温度的升高而提高。渗层硬度主要取决于渗层中形成的ε相(Fe3N)和γ′相(Fe4N)。Fe3N的硬度为11.2 GPa,Fe4N的硬度为8.6 GPa[12]。换算成维氏硬度:Fe3N为1 142 HV,Fe4N 为876.96 HV。XRD图谱表明渗层中大部分为Fe4N。通过XRD定量分析[13- 15]可以计算出3种相的含量,见表4和图6。

表3 55钢不同温度离子渗氮后的表面硬度Table 3 Surface hardness of the 55 steel ion- nitrided at different temperatures

表4 不同温度离子渗氮的55钢渗层中γ′、ε, α- Fe相的含量(质量分数)Table 4 Contents of γ′, ε, and α- Fe phases in case of the 55 steel ion- nitrided at different temperatures (mass faction) %

图5 不同温度离子渗氮的55钢渗层的硬度梯度Fig.5 Hardness gradient in case of the 55 steel ion- nitrided at different temperatures

渗层的XRD图谱和显微组织表明,470 ℃离子渗氮的55钢渗层中α- Fe峰的强度较高。其主要原因是,渗氮温度低时,渗层浅且不均匀, XRD扫描能达到渗层下的α- Fe,衍射峰不能完全代表渗层相的衍射峰分布,因此计算得到的470 ℃离子渗氮的渗层相含量与实际含量有较大差异。在500 ℃形成的渗层较深,随着渗氮温度的升高,渗层的硬度逐渐升高,根据式(4),随着离子渗氮温度的升高,达到形成ε相的临界氮势的时间也越短(530 ℃下形成ε相的临界氮势为1.6%N),因此ε相的含量增多。ε相的硬度高于γ′相,随着离子渗氮温度的升高,ε相的含量增多,表面硬度相应提高。

图6 55钢渗层中γ′、ε、α- Fe相的含量随着离子渗氮温度的变化Fig.6 Contents of γ′, ε, and α- Fe phases in case of the 55 steel as a function of ion- nitriding temperature

当离子渗氮温度升高到550 ℃时,渗层的表面硬度明显下降。其原因是,随着渗氮温度的升高,吸附在试样表面的活性氮原子扩散加快,氮化物粗化,并产生表面疏松。从SEM图可以看到,在550 ℃渗氮的渗层表面不致密,有明显的疏松(图7),导致渗层的硬度下降。

图7 550 ℃离子渗氮的55钢疏松的渗层Fig.7 Loose case of the 55 steel ion- nitrided at 550 ℃

3 结论

(1)55钢在470~550 ℃离子渗氮后,渗层组织主要为γ′相、ε相和少量的α- Fe相。

(2)55钢渗层深度与离子渗氮温度之间的关系可以用公式X2=9.7×105·e-78 400/RT·t表达,渗氮时间一定,渗层深度随着离子渗氮温度的升高而增加。

(3)55钢在470~530 ℃离子渗氮,随着温度的升高,渗层中ε相的含量逐渐增多,γ′相和α- Fe相的含量减少,渗层表面硬度上升。当离子渗氮温度达到550 ℃时,渗层表面出现疏松,导致硬度降低。