运行工况和直喷正时对双喷射汽油机颗粒物排放的影响

2019-12-03陈文浩毛克让方俊华

陈文浩, 夏 淳, 毛克让, 陶 杰, 方俊华, 黄 震

(上海交通大学 机械与动力工程学院, 上海 200240)

直喷燃油带来的充量冷却作用可以让缸内直喷(GDI)汽油机采用更高的压缩比,因此GDI发动机具有更好的动力性与燃油经济性.然而,燃油直喷会缩短油气混合时间,容易在缸内形成局部燃油过浓区的同时产生燃油湿壁现象[1].因此,GDI发动机的颗粒物排放水平将会大大高于气道喷射(PFI)发动机[2].根据中国轻型汽车第6阶段排放标准,GDI发动机的颗粒物排放量不得超过6×1011个/km[3],这为GDI发动机的颗粒物排放控制带来了巨大的挑战.为了降低GDI发动机的颗粒物排放量,最直接的解决方案是结合气道喷射与缸内直喷(DI)形成混合双喷模式[4].

国内外学者针对GDI发动机的颗粒物排放特性进行了许多研究.Qin等[5]发现GDI发动机的颗粒物粒径呈双峰分布特征,当喷射正时提前时,颗粒物排放量先下降后升高.He等[6]发现喷射正时是影响颗粒物排放的主导因素,喷射油束撞击活塞顶部凹坑是导致颗粒物排放量升高的主要原因.Piock等[7]发现提高喷油压力能够促进缸内的充量运动,提高混合气均匀度,减少尖端扩散火焰现象,进而降低颗粒物排放量.Su等[8]发现与单次喷射相比,2次喷射可以使颗粒物排放量降低60%,而3次喷射则能降低80%以上.此外3维计算流体力学(CFD)软件的模拟结果表明:多次喷射可以减少燃油的湿壁现象,促进混合气均匀混合,因而能够降低颗粒物排放量.

2006年丰田推出了搭载D-4S(Direct Injection 4 Stroke Gasoline Engine System Superior Version)系统的双喷射汽油机2GR-FSE[9].奥迪则在2011年推出的第3代直列4缸TFSI(Turbocharged Fuel Stratified Injection)发动机上首次应用了进气道-缸内混合双喷射技术[10],其最高直喷压力可达20 MPa.Golzari等[11]基于单缸双喷射汽油机,固定其DI比例为30%,通过台架试验发现:在转速为 1 000 r/min,净平均指示压力(NIMEP)为883 kPa条件下,净指示燃油消耗率降低了9%;在其他工况下,双喷模式的净指示燃油消耗率接近于直喷模式,但其碳烟排放大幅降低.于秀敏等[12]研究了不同DI比例对发动机颗粒物排放的影响,研究表明:随着DI比例的升高,颗粒物总数先减少后增加,且存在最佳的DI比例使得颗粒物排放量达到最低.

尽管国内外针对双喷射发动机已经开展了一些研究,但针对汽油双喷射颗粒物排放特性的研究较少.因此,本文基于一台四缸双喷射汽油机,在中低转速、中低负荷工况下,分析了直喷、双喷模式中发动机的燃烧特性及颗粒物排放特性;在选定的典型工况下,研究DI正时对双喷射汽油机颗粒物排放的影响.

1 试验部分

1.1 试验发动机及测试设备

试验所用发动机的原型为一台缸内直喷增压汽油机,排量为1.998 L,压缩比为10∶1,最大转矩为350 N·m.通过改进进气歧管,加入气道喷射所需的低压油轨及喷嘴,将厚型汽油机改装成一台进气道-缸内双喷汽油机.缸内压力信号由Kistler 6125C型缸压传感器采集,经由Kistler 5015型电荷放大器放大后,进入D2T Osiris燃烧分析仪.燃烧分析仪所用转角信号由发动机曲轴信号传感器提供,曲轴转角θ每隔0.5° 采集一次缸压信号,持续记录100个连续循环的平均值用于燃烧分析.采用湘仪动力设备有限公司FC2000型发动机控制系统以及CAC265型电力测功机.双喷发动机所用控制器为美国Pi Innovo公司生产的快速原型OpenECU,发动机控制策略由本团队自主研发,能够控制直喷和进气道喷嘴同时工作.OpenECU通过读取进气歧管的压力及温度信号,计算获得新鲜空气量,并结合喷油压力,进而计算获得喷油脉宽,最后利用排气氧传感器的空燃比反馈信号实现对喷油量的闭环控制.试验中的颗粒物测量设备采用英国Cambustion公司生产的DMS500快速颗粒分析仪.该仪器配备两级稀释系统,粒径测量范围为5~1 000 nm,响应时间为0.2 s,可以在线连续测量发动机尾气中的颗粒物排放量.

1.2 试验工况

试验工况中的各参数如表1所示.其中:n为转速;pe为制动平均有效压力、rDI为直喷比例,rDI=100%指代直喷模式,rDI=50%指代双喷模式,θDI为与直喷正时相对应的曲轴转角;pinj为直喷压力;θigt为与点火正时对应的曲轴转角.在各工况下进行稳态试验,采用市售92#汽油,水温保持为(90±2) ℃,过量空气系数λ=1,固定气道喷射正时为上止点前(BTDC)350°,气道喷射压力为0.4 MPa.固定DMS500快速颗粒分析仪的一级、二级稀释比分别为5和12.为保证试验结果的可靠性,每个工况点先让发动机稳定运行2 min,而后由快速颗粒分析仪采样记录1 min,以1 min内的平均值作为颗粒物测量结果进行分析.

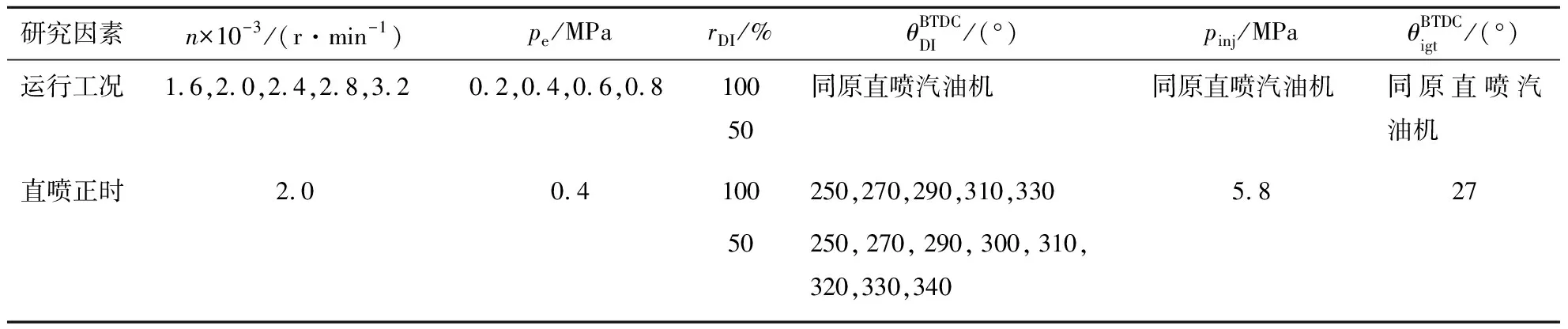

表1 试验工况参数Tab.1 The parameters of operating conditions in the tests

2 结果与讨论

2.1 运行工况对双喷射汽油机燃烧和颗粒物排放的影响

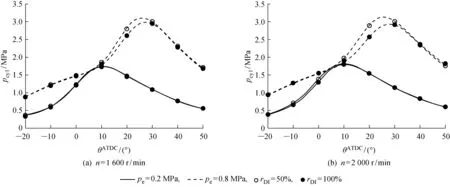

2.1.1燃烧特性 在n=1 600,2 000 r/min、pe=0.2,0.8 MPa工况下直喷模式和双喷模式的缸压(pcyl)曲线对比图如图1所示.由图1可知:在低负荷下(pe=0.2 MPa),直喷模式和双喷模式的燃烧特性的区别非常小,两者的pcyl曲线基本重合;当负荷升高后(pe=0.8 MPa),直喷模式和双喷模式在燃烧特性上的区别显著增大,双喷的pcyl峰值更高,燃烧相位也更加提前.在双喷射模式下,一部分燃油(50%)通过进气道喷嘴喷出,在进气道内与空气充分混合后再进入气缸,同时进气气流运动也能促进油气混合,充分的油气混合能够使混合气更加均质,燃烧过程相比直喷模式更加充分.此外,由于缸内直喷燃油量的减少,燃油充量冷却效应减弱,导致缸内燃烧温度升高.因而,双喷模式的燃烧更加充分,pcyl峰值和缸内燃烧温度均有所升高.

图1 不同工况下直喷模式和双喷模式的缸压曲线Fig.1 The in-cylinder pressure curves of direct-injection and dual-injection modes under different operating conditions

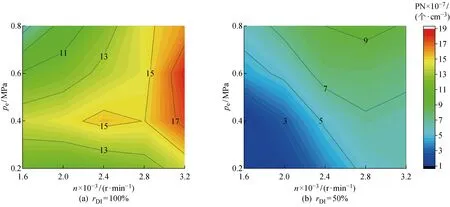

2.1.2颗粒物排放特性 直喷模式和双喷模式的颗粒物排放等高线如图2所示.由图2可知:直喷模式下发动机排放的颗粒物数量(PN)基本位于107数量级;而双喷模式下PN降至106数量级,表明双喷模式具有非常显著的改善颗粒物排放的效果.GDI发动机的颗粒物主要来源于缸内混合气局部过浓区的非均质燃烧和直喷燃油湿壁造成的池火焰扩散燃烧[1],两者都与直喷喷雾质量直接相关.在双喷模式下,DI燃油量的减少会缩短喷雾贯穿距,使得燃油油束撞击燃烧室壁面的概率大大降低;同时,由于部分燃油通过气道喷射与空气预混后进入气缸,DI油量的减少也促使油气混合更加充分,缸内局部过浓区随之减少;此外,双喷模式的缸压峰值更高,燃烧更加充分,缸内温度较高,这也促进了喷雾雾化和碳烟的后续氧化.综合以上三者的作用,双喷模式的颗粒物排放相比直喷模式显著减少.

图2 直喷模式和双喷模式的PN等高线图Fig.2 The PN concentration contour map of direct-injection and dual-injection modes

直喷模式下,低负荷工况中的颗粒物排放普遍较低,而随着负荷的升高,颗粒物排放先升高后降低.GDI发动机颗粒物的形成与缸内局部过浓区和喷雾撞壁密切相关.当负荷较小时,喷油量较少,喷雾贯穿距较短,缸内形成局部过浓区以及燃油碰壁发生的概率较低,因而颗粒物排放水平偏低.随着负荷的升高,喷油量及喷射贯穿距增加,喷雾碰壁现象也有所增加,导致颗粒物排放升高.当负荷进一步加大时,喷油压力及缸内温度的升高,改善了缸内燃油喷雾的雾化、混合效果,同时缸内燃烧温度的增加也进一步促进了碳烟颗粒的氧化生成,故颗粒物排放又会有一定程度的下降.从转速变化的角度来看,高转速工况下的颗粒物排放普遍高于低转速工况.这是由于当转速升高后,虽然充量运动有所加剧,但每个工作循环中的油气混合绝对时间有所减少,反而导致了混合气混合效果变差,颗粒物排放急剧升高.

双喷模式下,随着转速、负荷的升高,发动机的颗粒物排放也逐渐增加.在低转速、低负荷的工况下,双喷模式有着极低的颗粒物排放水平.当n=1 600~2 000 r/min,pe=0.2~0.4 MPa时,双喷模式相比直喷模式的颗粒物排放量的下降幅度超过80%.当转速升高时,油气混合的绝对时间缩短,不充分的混合致使颗粒物排放有所升高;当负荷增加时,DI油量也不断增加,颗粒物排放水平不断升高.双喷模式的降低颗粒物排放效果对于负荷的变化更为敏感.当n=1 600~2 000 r/min,pe=0.8 MPa时,双喷模式的颗粒物排放量的下降幅度跌至20%以下.这说明在中高负荷工况下,为了进一步降低颗粒物排放,最直接的方法便是继续降低DI燃油比例.然而,DI燃油比例的减少意味着充量冷却效应的减弱,发动机爆震倾向增加,因此为了避免爆震,发动机控制单元可能会推迟点火,从而导致燃油经济性下降.综合考虑燃油经济性和颗粒物排放,寻找双喷模式的运行工况边界具有重要的意义[13].

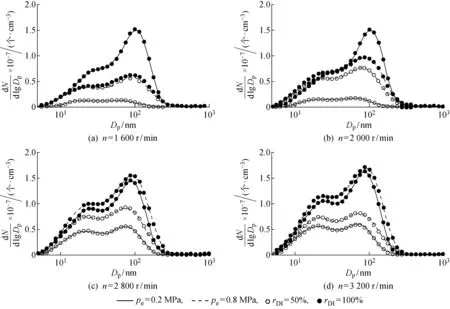

图3所示为不同工况下双喷模式和直喷模式的颗粒物排放粒径分布情况.其中:Dp为颗粒物的当量直径;dN/d lgDp代表颗粒物的对数粒径分布密度.由图3可知,直喷模式下的PN峰值粒径基本位于86~100 nm区间内.低转速时,峰值粒径较大;转速升高时,峰值粒径有所减小.双喷模式下的PN峰值粒径相比于直喷模式下的PN峰值粒径有显著的减小,这种现象在低负荷工况时尤为显著.综合来看,双喷模式的颗粒物粒径分布相比直喷模式向小粒径方向移动.

图3 不同运行工况下双喷模式和直喷模式的颗粒物排放粒径分布Fig.3 The particle size distributions of dual-injection and direct-injection modes under different operating conditions

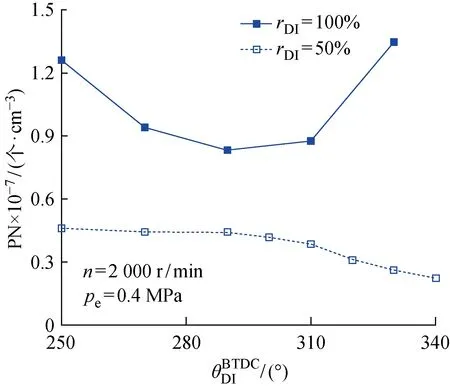

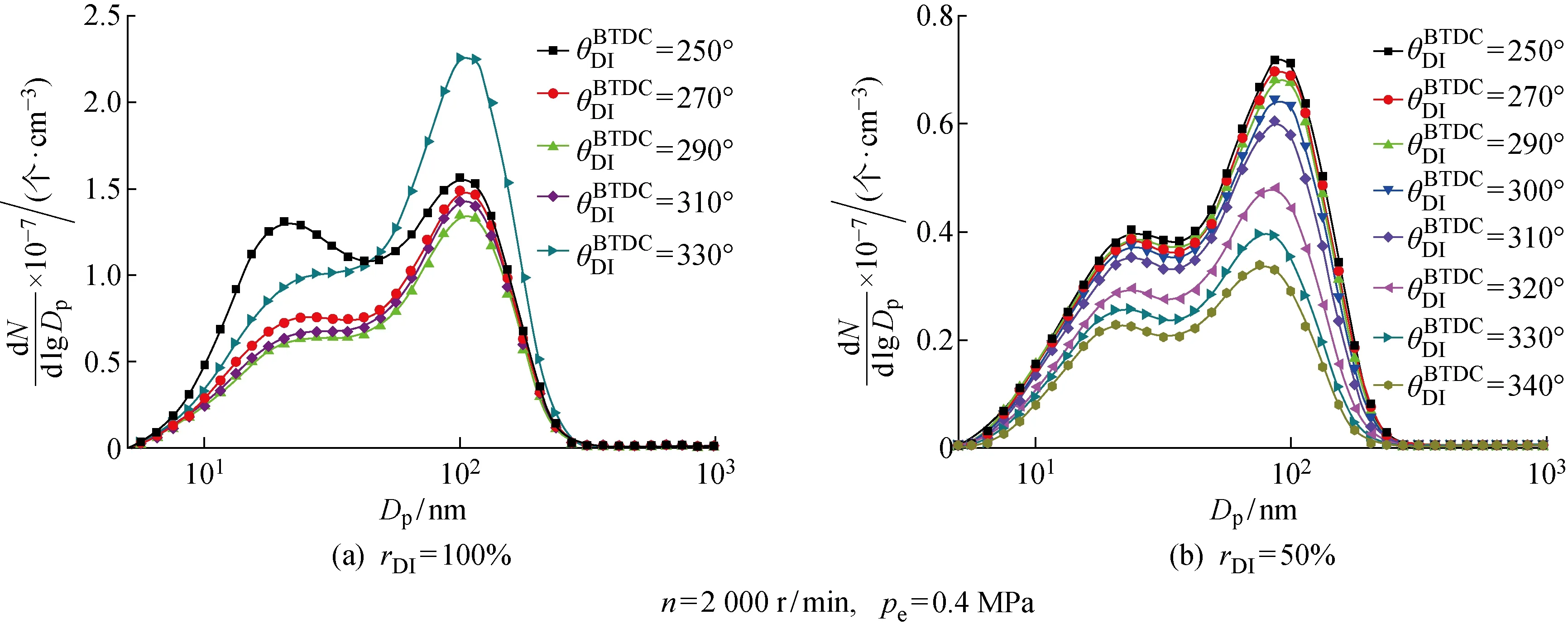

发动机排放的颗粒物按照其Dp的大小被划分为核膜态(Dp<30 nm)和积聚态(30 nm 图4 不同直喷正时下双喷、直喷模式的PNFig.4 The PN of dual-injection and direct-injection models at different DI injection timings 图5 不同直喷正时下双喷和直喷模式的颗粒物粒径分布Fig.5 The particle size distributions of dual-injection and direct-injection modes under different direct-injection timings 不同直喷正时下,双喷模式和直喷模式的颗粒物粒径分布情况如图5所示.直喷模式下,PN的峰值粒径基本保持在100 nm附近;而双喷模式下,PN的峰值粒径则随着直喷正时的提前而不断降低.直喷模式下,过晚喷油会导致油气混合时间不足,缸内局部过浓区增加造成混合气的不充分燃烧,产生大量未燃HC;未燃HC凝聚成核形成大量的核膜态颗粒物;而过早喷油会引起严重的喷雾撞壁,导致碳烟排放急剧升高.双喷模式下,DI油量减少,在相同的混合时间能获得比直喷模式更好的混合效果,因而核膜态颗粒物的排放能够一直处于较低水平.由于喷雾贯穿距的减小,适当的喷油时刻提前能够在不发生严重燃油湿壁的情况下延长混合时间,使得混合气得以充分燃烧,积聚态颗粒物形成所需的碳烟颗粒数量减少.因而在双喷模式下,积聚态PN的占比随着直喷正时的提前而不断降低. (1) 低负荷工况下,双喷模式和直喷模式的燃烧特性区别较小,两者的缸压曲线基本重合;在中、高负荷工况下,双喷模式的缸压峰值相比直喷模式略有升高. (2) 当n=1 600~3 200 r/min,pe=0.2~0.8 MPa,DI比例为50%的双喷模式具有非常显著的降低颗粒物排放的效果, 颗粒物排放浓度数量级由直喷模式的107下降至106. (3) 随着转速、负荷的升高,双喷模式的颗粒物排放也逐渐增加.在低转速、低负荷工况下,双喷模式有着极低的颗粒物排放水平;在中、高负荷工况下,DI比例为50%的双喷模式对颗粒物排放的改善效果有所下降.双喷模式的颗粒物粒径分布相比直喷模式向小粒径方向移动. (4) 直喷模式存在最佳的喷射正时,使得PN最低;而双喷模式下,最佳的直喷正时要比直喷模式更靠近排气上止点,即双喷模式可以采用更加提前的直喷正时.2.2 直喷正时对双喷射汽油机颗粒物排放的影响

3 结论