基于微纳米气泡增氧灌溉技术与设备分析

2019-12-03张育斌魏正英朱新国冯培存

张育斌,魏正英,朱新国,冯培存,徐 璟

(1.宁波财经学院数字技术与工程学院,浙江 宁波 315175;2.西安交通大学机械制造系统工程国家重点实验室,陕西 西安 710049;3.宁波市水利局,浙江 宁波 315100)

随着水肥一体化技术的逐渐推广,增氧灌溉是近年灌溉领域研究的热点之一,是一种新型高效的节水技术,利用这一技术可以缓解作物根区缺氧环境,提高土壤中的氧气含量,促进根系生长,提高根系活力[1-2]。同时,该技术可增加根际土壤微生物的种群与活性,促进土壤有机质矿化和养分的循环与转化,改善土壤理化性质,增强根系吸收水分养分的能力,提高水肥利用效率,明显改善作物品质和产量,进而达到增产节水的目的[3-6]。而微气泡由于尺寸较小,在表面张力的影响下,微纳米气泡发生自增压效应,促进气泡内部气体溶解在液相中,可提高气液界面的传质效率[7-9]。

目前用于增氧灌溉的设备存在气泡在水中溶解度较低、植物根系可利用吸收的气体量较小的不足。此外,用于增氧灌溉微气泡释放器末端均是注入储水箱,存在占地面积大、气泡衰减多、设备安装不便携的缺点,而现有的微气泡释放器无法与现有微灌系统进行集成。本文主要设计一种可直接集成安装在微灌管路上的微气泡释放器及开发与其配套的微气泡增氧灌溉设备,并对其开展相应的工艺试验与应用。

1 微纳米气泡发生理论

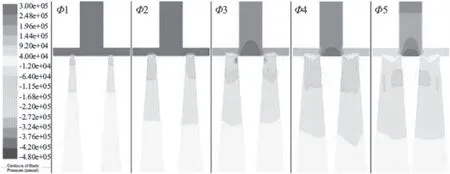

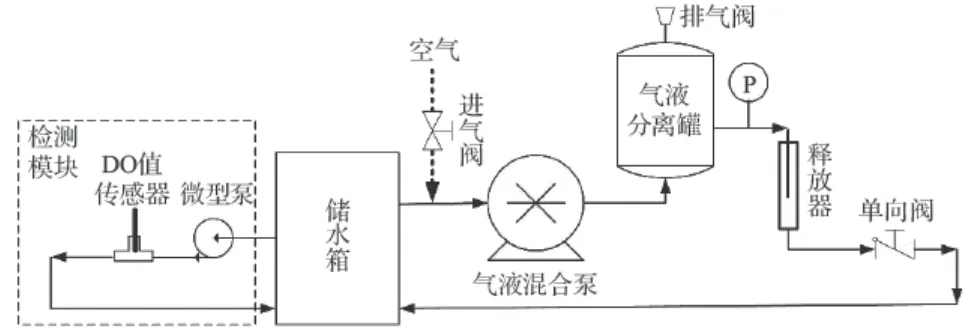

本文选用优势明显的溶气释气法来进行微纳米气泡的制备,溶气释气法是在高压下将空气溶解在水中形成高浓度溶气水,再突然释放压力,溶解在水中气体就会以微小气泡的形式析出。常见系统组成见图1,水泵提供一定的压力将水气混合物首先在溶气罐中混合溶解,之后高浓度的溶气水经过释放器得以释压。释放器的结构专利国外居多,有单孔节流阀门型、孔片式释放器、孔盒式释放器等[10-11],当微气泡在存在于水中时,其满足Kelvin公式[12]:

式中:P为蒸气压(Pa),也就是微气泡释放前溶气水的压力;P0为正常蒸气压(Pa),也就是溶气水释放后的压力;M为空气的摩尔质量(kg · mol-1);ρ为气体密度(kg · m-3);R为摩尔常数(J · mol-1· K-1) ;r为微气泡大小(m);γ为液体表面张力(N · m-1)。

图1 溶气释气法原理图

经过释放器的空气被分散成小颗粒溶解在水中,其实质是气泡中氧元素向液相中传质的过程。氧分子通过水气双膜溶解在水体中,气溶解速率可以利用双膜公式来表示[13]:

由式(2)可看出,氧分子进入水体的速率可以作为评价释放器性能的一个关键性指标,其宏观可以通过水体中溶氧浓度的变化速率来体现,速率越快,说明气液传质效率越高。此外,气泡的尺寸越小,气泡与液体的接触面积也就越大,可以有效增强传质效率。由公式(3)可看出,在释气过程中,增大液体的絮乱程度,也就是增强释放器内流体的湍流强度,可提高KL的值,进而提升氧气进入水体中溶解速率。

2 释放器数值模拟计算与分析

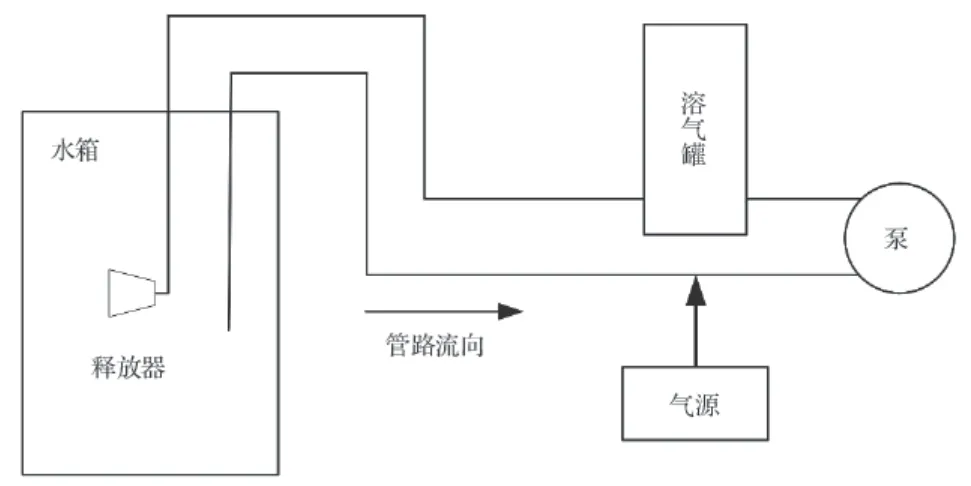

本文主要利用FLUENT软件对不同结构尺寸的释放器进行仿真计算,利用压力场分布云图以及湍流强度云图以及释放器的流量大小作为主要评价指标对释放器性能展开评价对比。设计的释放器的基础结构见图2,溶气水从入口进入后,经过喉部孔后进入湍流腔内,经过剧烈翻滚、碰撞、挤压、摩擦后从锥形出口排出。

图2 释放器基本结构图

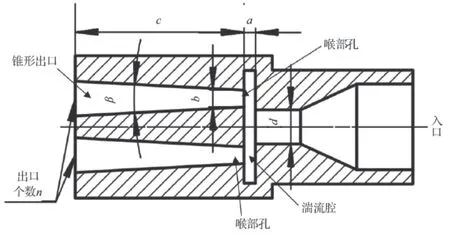

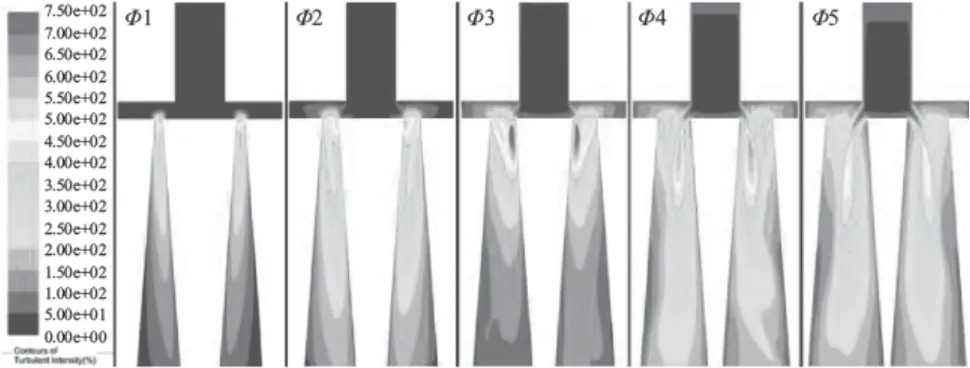

2.1 喉部尺寸对释放器性能的影响

释放器喉部孔直径的大小会显著影响释放器的流量大小,释放器喉部直径b分别取1,2,3,4,5 mm五个值,结构其他参数节流孔入口d= 6 mm、出口长度c= 30 mm、锥形出口角度β= 8°以及出口个数n= 2。入口压力为0.3 MPa,出口压力为0.0 MPa。图3为经过计算得到模型中间截面上的压力场分布云图,图4为该截面湍流强度分布云图。

从图3可以看出,溶气水在未通过喉部孔之前,处于高压状态,经过喉部孔之后,压力得到骤降,并且随着喉部孔尺寸的增大,负压区域不断增大,但在喉部尺寸为2 mm时,负压值达到最大,在大于2 mm时,随着喉部尺寸的增大,负压值明显减小。从图4可以看出,喉部尺寸为3 mm时,喉部位置的湍流强度达到最大,湍流强度的变化梯度也相对较大。综合考虑,可以确定喉部尺寸3 mm较为合适,此时释放器流量为1.05 m3/h。

图3 不同喉部直径下压力场分布云图

图4 不同喉部直径下湍流强度分布云图

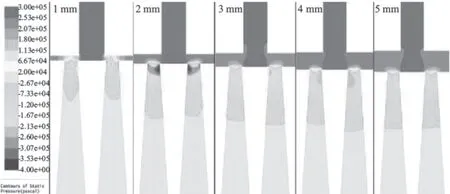

2.2 不同湍流腔厚度对释放器性能的影响

释放器的湍流腔厚度a分别取1,2,3,4,5 mm五个值,结构其他参数:节流孔入口d= 6 mm、出口长度c= 30 mm、喉部直径b= 3 mm、锥形出口角度β= 8°以及出口个数n= 2。入口压力为0.3 MPa,出口压力为0.0 MPa。图5为模型中间截面压力场分布云图,图6为该截面湍流强度分布云图。

由图5可以看出,在不同的湍流腔厚度下,负压值的变化是很明显的,当湍流腔厚度为2 mm时,负压值最大,便于生成尺寸较小的气泡。整体而言,湍流腔厚度对负压区域大小的影响不是很明显。从图6可知,随着湍流腔厚度的增加,湍流腔内的湍流强度呈现下降的趋势,喉部处的湍流强度在厚度为2 mm时达到最大值,且湍流强度的梯度变化相对较大。综合以上2方面的考虑,可以确定湍流腔厚度为2 mm时最优。

图5 不同湍流腔厚度下压力场分布云图

图6 不同湍流腔厚度下湍流强度分布云图

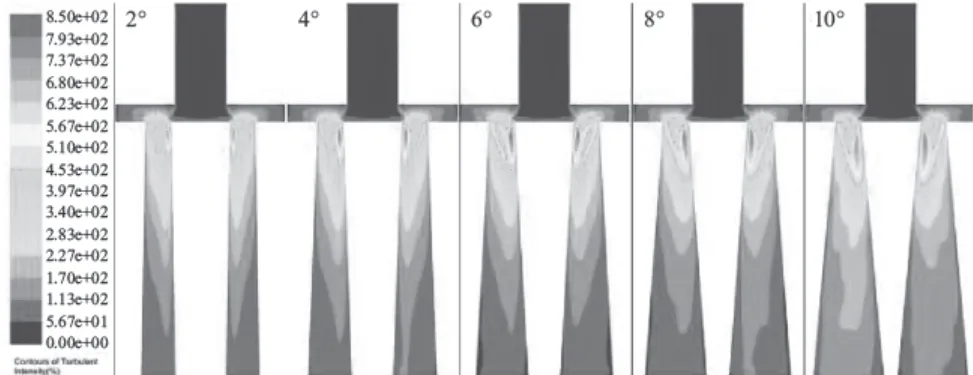

2.3 不同出口处角度对释放器性能的影响

释放器的锥形出口角度β分别取2°,4°,6°,8°,10°五个值,结构其他参数:入口d= 6 mm、出口长度c= 30 mm、喉部直径b= 3 mm、湍流腔厚度a= 2 mm以及出口个数n= 2。入口压力为0.3 MPa,出口压力为0.0 MPa。经过计算得到模型中间截面上的压力场分布云图以及该截面上湍流强度分布云图见图7和图8。

由图7可知,随着锥形出口角度的逐渐增大,负压区域的面积逐渐减少,从负压大小来看,角度4°和6°最佳。从图8可看出,出口角度对于释放器出口的湍流强度影响不是很明显,其中出口角度为6°和8°时,喉部附近区域的湍流强度较大,且湍流强度梯度变化较大。综合以上两方面的考虑,确定最佳的出口角度大小为6°。

图7 不同出口角度下压力场分布云图

图8 不同出口角度下湍流强度分布云图

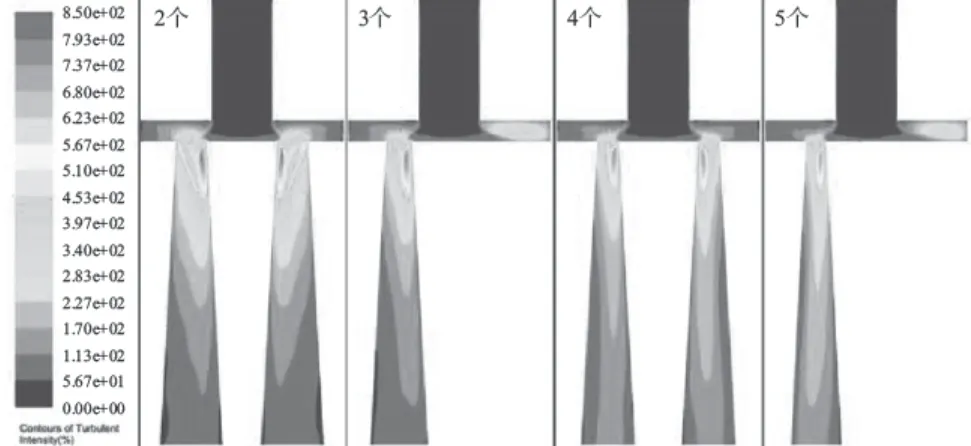

2.4 不同出口个数对释放器性能的影响

释放器的出口个数分别取2,3,4,5个,保持每个释放器喉部出口处最小截面的面积一致,且均为4.5。结构其他参数:入口d= 6 mm、出口长度c= 30 mm、喉部直径b=3 mm、湍流腔厚度a= 2 mm以及出口角度β= 6°。确定入口压力为0.3 MPa,出口压力为0.0 MPa。经过计算得到模型中间截面上的压力场分布云图以及该截面上湍流强度分布云图见图9和图10(说明:因为选取的是中间坐标轴截面,所以出口个数为奇数时截面上出口均为1个,偶数时为2个)。

由图9可看出,随着出口个数的增多,最大负压值逐渐减少,在出口个数较多时,湍流腔内的压力变化明显,但负压形成不明显。在喉部孔附近区域负压分布来看,当出口个数为2个时,负压值最大。从图10可看出,当出口个数为2个时,喉部附近区域湍流强度最大,且湍流强度梯度最大。最终确定最佳的出口个数为2个。

图9 不同出口个数下压力场分布云图

图10 不同出口个数下湍流强度分布云图

从单因素效应曲线来看,为了使得释放器的流量尽可能的增大,最佳的组合为湍流腔厚度为2 mm、出口角度为6°以及出口个数为4个。

综合以上的分析可知,湍流腔厚度这一尺寸对释放器的性能影响最为显著,综合考虑负压状况、湍流强度以及流量的大小,可以确定最佳的结构尺寸组合为湍流腔厚度为2 mm、出口角度为6°以及出口个数为2个。

3 微纳米气泡增氧灌溉装置研制与应用

3.1 微纳米气泡发生装置设计

依据微气泡生成原理,结合传感器的使用条件,设计微气泡发生装置,主要包括2个部分,一是微气泡发生模块,二是溶氧水DO值检测模块。在微气泡发生装置中,主要包括自吸式气液混合泵、尼克尼气液分离罐、安装在管路上的微气泡释放器以及溶解氧DO值检测模块,气液混合泵在吸水的同时吸气,气体在泵叶片的高速旋转下搅拌混合,在高压作用下,使得气体和液体混合相对充分。经过泵的水气混合物进入尼克尼气液分离罐,未能溶解的大颗粒气泡会在分离罐中上升经过排气阀排出,进而避免管路中形成气窝而造成冲击等不稳定现象。通过分离罐后的溶气水通过释放器时,经过冲击、震荡、回流和涡流等多种行为后,压力突然释放掉,会析出大量的微小气泡,经过管路进入储水箱(见图11)。

图11 微纳米气泡发生装置实验台原理图

3.2 仿真结果实验验证

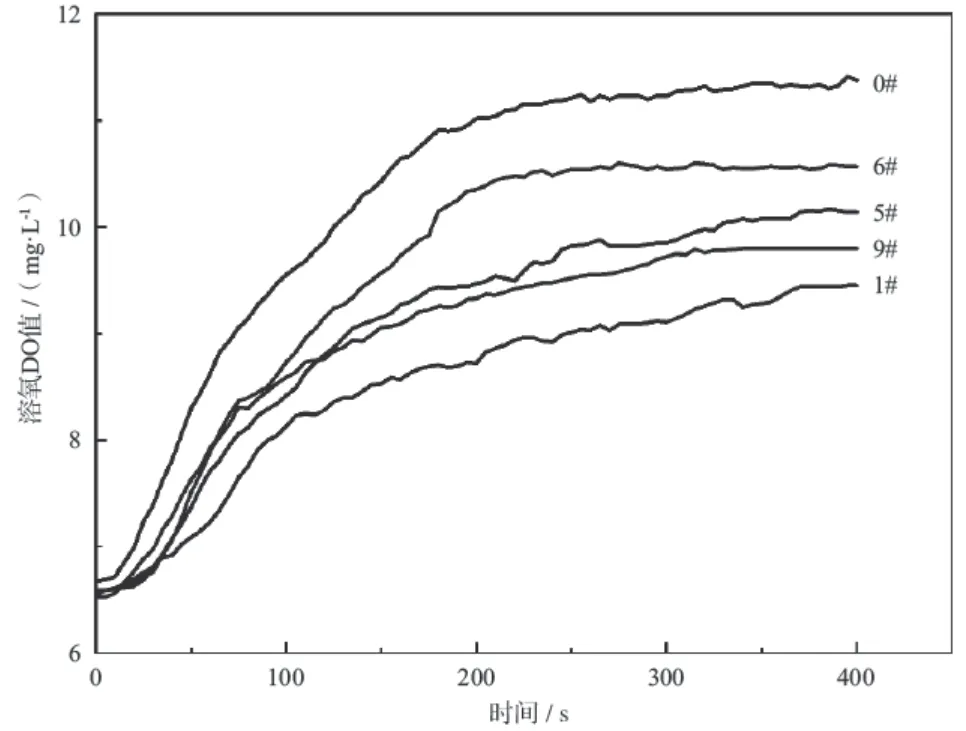

设计释放器采用3D打印进行快速成型工艺制作,材料为光敏树脂,释放器安装在图11所示的系统中,每次实验对20 L水进行曝气处理,设定释放器入口压力为0.3 MP,出口压力为大气压,启动微型泵开始对水体种DO值的检测,启动气液混合泵开始曝气,对其性能开展实验验证。将以上的利用传感器配套的数据采集软件对水体曝气过程中DO值进行检测记录,不同释放器曝气试验溶氧曲线见图12。

图12 不同释放器曝气试验溶氧曲线图

由图12可知,水体中溶氧DO值先是快速增长,之后达到稳定后维持基本不变,由以可知,释放器的f luent计算仿真结果与实验结果是相符的。

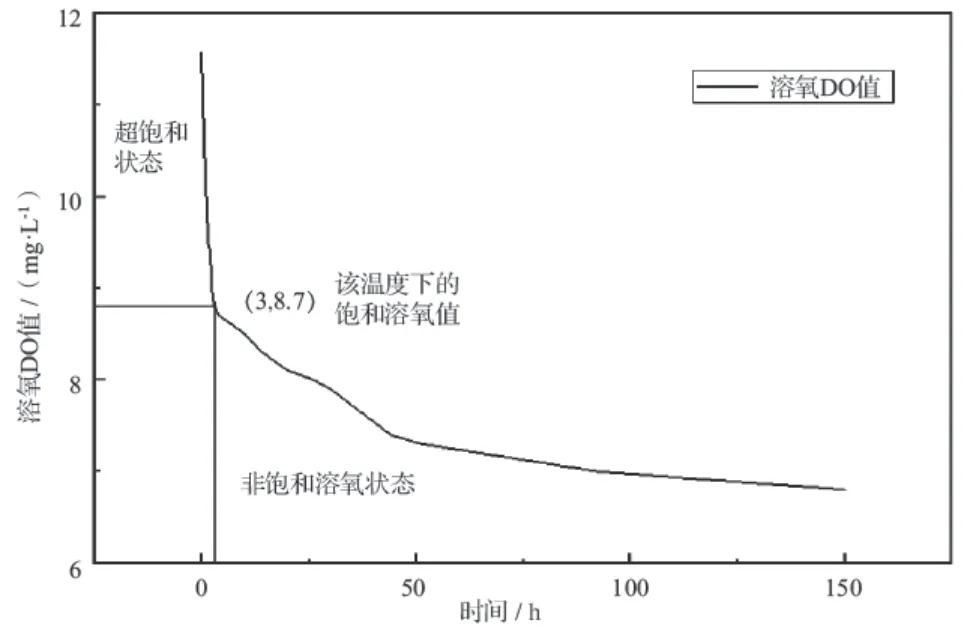

停止曝气之后,测量150 h以内水体中溶氧值的变化,水体溶氧值衰减曲线见图13。

图13 停止曝气150 h溶氧值衰减曲线图

由图13可看出,在停止曝气约3 h之内,溶氧浓度急速下降,之后下降趋势逐渐变缓慢。在3 h之前,水体中氧浓度处于超饱和状态,非常不稳定,因此浓度下降速率较快,当浓度逐渐下降至该温度下的饱和值后处于稳定状态,在水体扰动等作用下,溶解氧浓度逐渐下降,并且随着浓度的降低,溶解氧浓度下降速率减缓,停止曝气150 h(6 d后)水体溶氧值恢复至曝气原始值。

3.3 微纳米气泡增氧灌溉装置示范应用

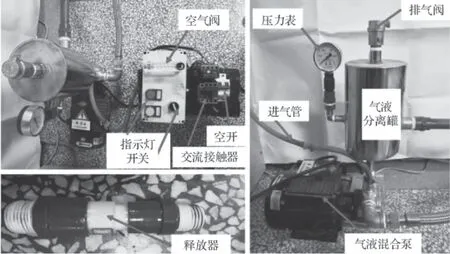

根据溶气释气法微纳米气泡发生原理研制了微纳米气泡增氧灌溉设备(见图14),主要部件有气液混合泵、气液分离罐、利用3D打印技术成型的释放器以及溶氧传感器。电路控制部分主要有空气开关、交流接触器以及指示灯等,并在宁波市水肥灌溉示范基地开展示范应用(见图15)。

图14 微纳米气泡增氧灌溉设备主要部件实物图

图15 微纳米气泡增氧灌溉设备示范应用图

4 结 论

(1)在不同喉部孔直径、湍流腔厚度、出口角度以及出口个数的条件下,研究其对释放器内部负压区域、湍流强度区域以及流量大小的影响。在释放器计算仿真基础上,完成微纳米气泡发生装置试验平台搭建,利用释放器性能排序对仿真计算结果进行验证,确定释放器最佳的工作压差为0.3 MP。得到曝气后水体中溶氧值衰减曲线,在3 h以内衰减较快,之后下降平缓,约6 d后溶氧值恢复至曝气前状态。

(2)将计算得到的释放器利用3D打印进行成型,完成基于微纳米气泡的增氧灌溉装置研制,该装置具有增氧效率高、体积小、释放器可直接安装在灌溉管路上以及操作简单等优点,在增氧灌溉领域有着广阔的应用前景。