基于ANSYS仿真分析的搅拌车后防护结构优化设计

2019-12-02饶伟强杨力博宁航

饶伟强,杨力博,宁航

(徐州徐工施维英机械有限公司,江苏 徐州 221004)

0 前言

后防护装置是载货汽车在发生追尾事故时,对追尾车辆(主要指乘用车)起到一定的防止钻入的被动安全措施。其除了防止钻入的功能,还具有一定的缓冲吸振的能力,对追尾车辆乘员有一定的保护作用。但是这两种功能在本质上是相互矛盾、此消彼长的关系。即相同材料相同碰撞条件下,不同结构形式的后防护发生碰撞后,钻入量越大(后防护刚度小,变形量大),吸能性越高,但其防止钻入的能力就越低,载货汽车对乘员的伤害越高;另一方面,钻入量越小(后防护刚度大,变形量小),吸能性越低,但其防止钻入的能力高,追尾车辆的压缩变形大,追尾车辆自身对乘员的伤害越高。因此目前国内外学者对后防护的研究主要集中在碰撞相容性的优化设计[1]。本文基于这种理论,在充分考虑搅拌车尾部结构和后防护成本、制造、功能、安全的前提下,提出了一种简洁的后防护结构形式,并做了大量的仿真分析验证和实车碰撞验证。

1 法规要求

国家法规 GB 11567—2017《汽车及挂车侧面和后下部防护要求》中对后下部防护装置有明确的、强制性的技术要求,对于搅拌车而言,主要有以下几点需要满足:

(1)横梁截面高度≥120mm;

(2)横梁两端倒圆≥2.5mm;

(3)空载下边缘离地高度≤500mm;

( 4 ) 横梁两端距后轴车轮最外端水平距离≤100mm;

(5)距车辆尾端距离(指整车距离地面 2m 以下部分的最后端)+试验变形量≤400mm;

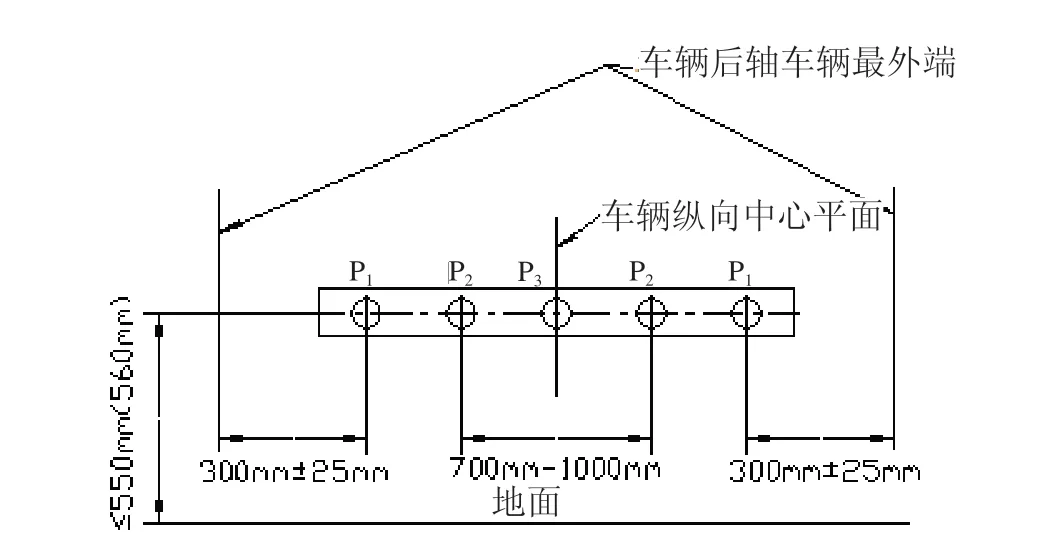

(6)静态加载试验中 P2加载点受力 100kN;P1、P3加载点受力 50kN(见图1)。

图1 加载点位置示意图

2 结构参数确定

2.1 离地高度

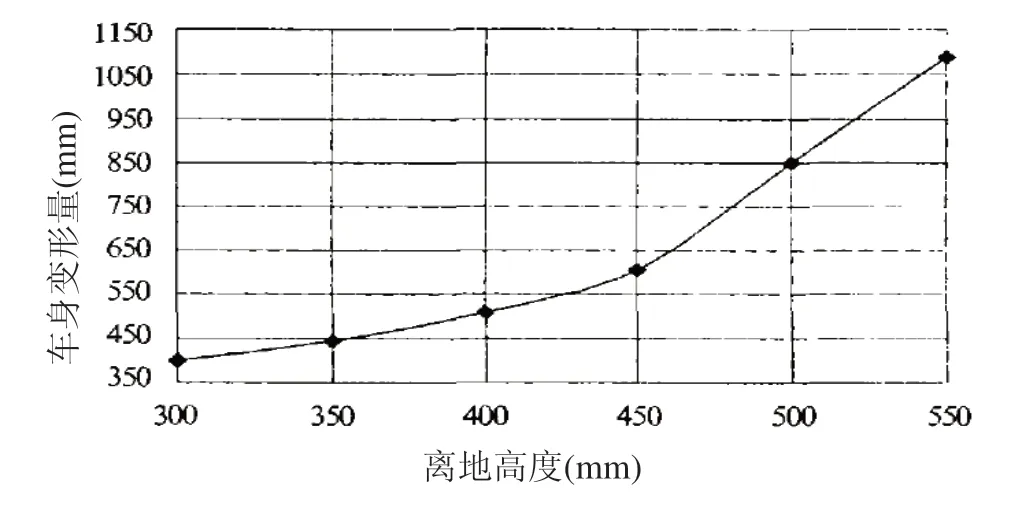

依据朱西产等学者[2]所做的后防护离地高度与刚度的关系(图2),离地高度在 300~450mm 之间,与追尾车辆的车身变形量基本呈线性关系,且比例最小,因此离地高度应该在此范围内。但考虑到搅拌车出入施工现场的工况十分恶劣,对整车的通过性能要求比较高,而后防护本身会大幅降低车辆的离去角,因此离地高度应尽量高。故选择 450mm 作为后防护的离地高度。

图2 车身变形量—离地高度曲线

2.2 横向构件材料与截面

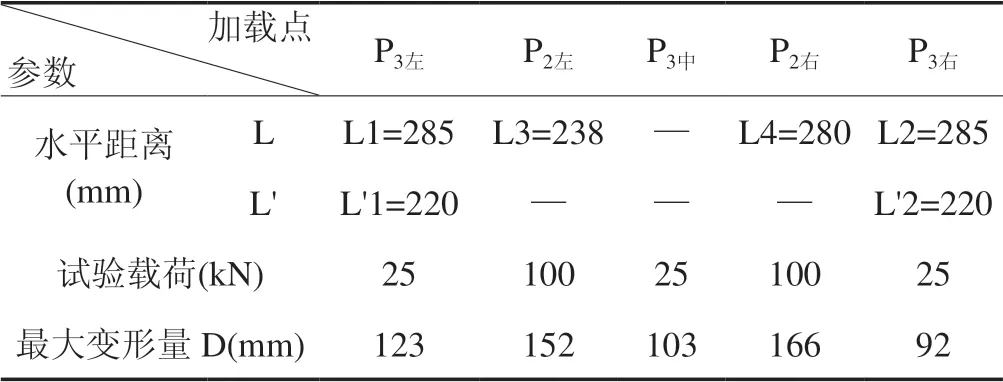

依据安炎彬学者[3]所做的后防护仿真实验,其采用 Q235 槽钢 10#,截面 100mm×100mm×5mm,倾斜 45 度安装,得到的静加载试验数据如表1 所示,可以看出其最大变形量在 P2点处,160mm 左右。考虑到碰撞相容性设计,需要保证一定的碰撞变形量,本文整体后防护厚度调整为 4mm。其他初始参数如下:(1)材料:Q345B 槽钢;(2)横梁截面:60mm×120mm×4mm;(3)横梁长:2388mm;(4)离地高度:450mm;(5)距底盘大梁尾端:500mm,即距离整车 2m 以下最后端:345mm (换言之后防护的最大变形量低于 55mm);(6)斜支撑梁板厚:4mm。

表1 静态加载试验结果

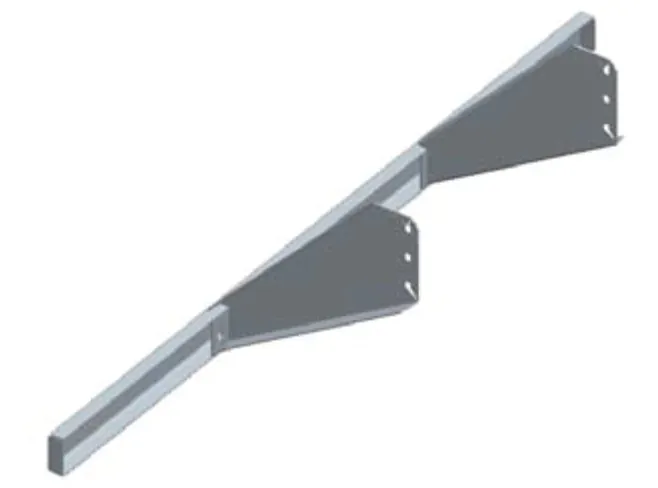

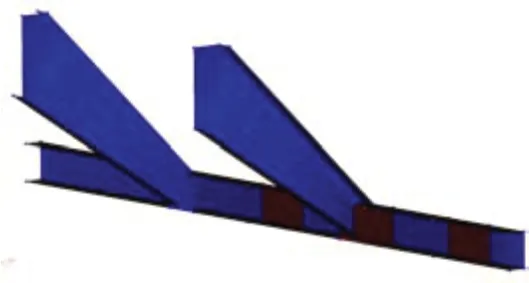

3 结构设计

依据法规要求及以上参数确定,本文提出如图3 所示的后防护结构形式。本装置由横梁、堵板、斜支撑梁三部分组成。横梁采用槽钢形式减少成本、降低刚度,使其有效吸收碰撞能量;堵板作用增加受力截面,避免应力过于集中;斜支撑梁采用折弯板形式,增加刚度,使其有效阻挡追尾车辆钻入货车底部。

图3 后防护结构形式

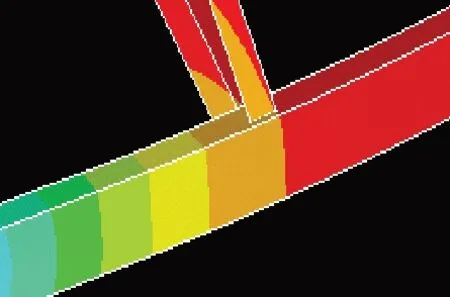

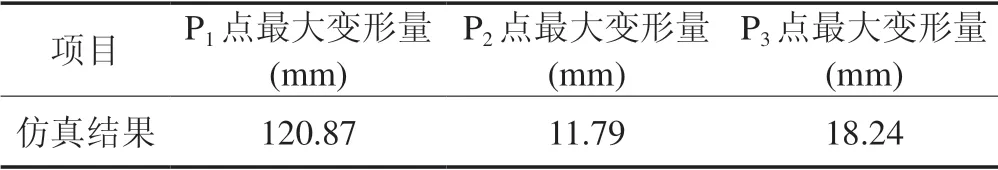

4 有限元模型建立与仿真分析

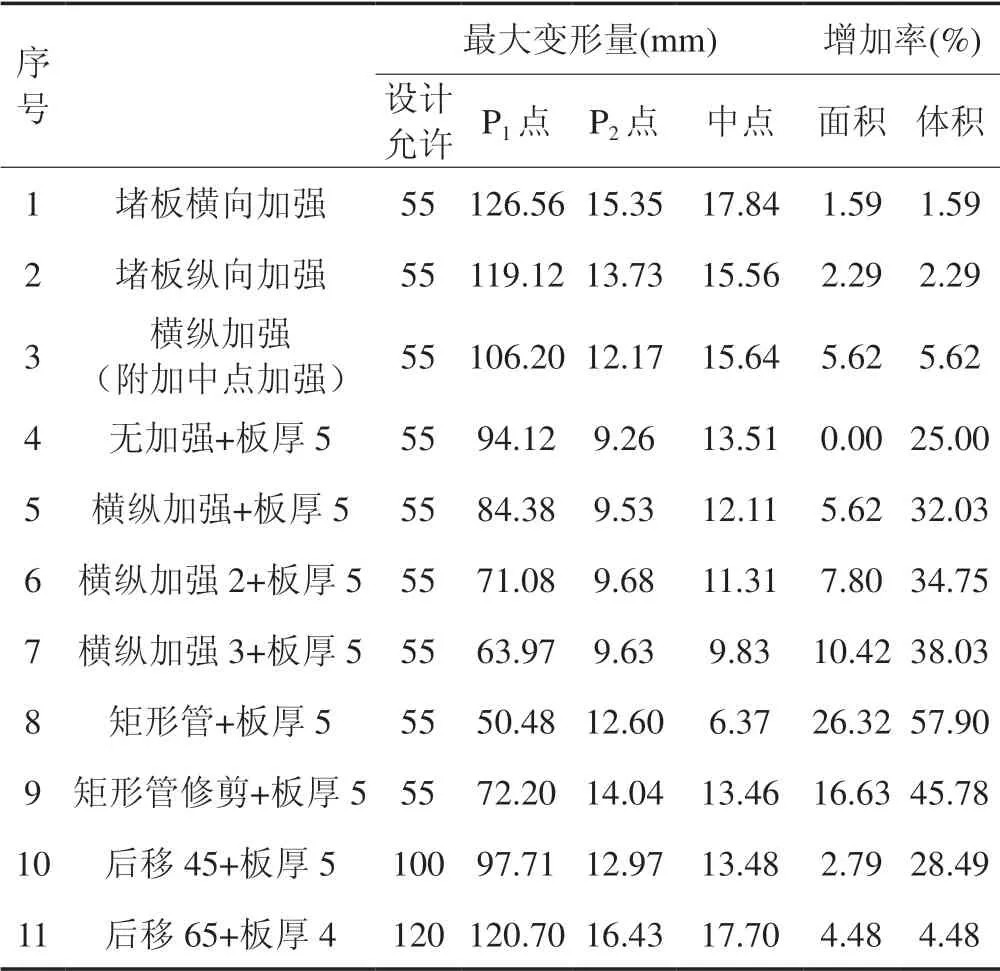

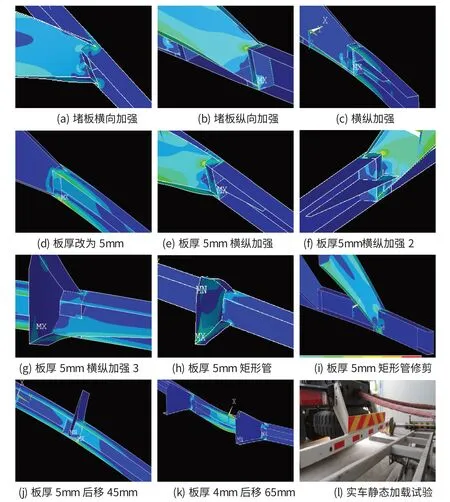

由于 Hypermesh 强大的网格划分能力,在 Hypermesh 中对模型进行简化,忽略圆孔、圆角等细节(如图4)。导入到 ANSYS 中进行静态加载试验,如图5 所示。试验结果(表2)表明该结构形式,在初始参数确定后,不能满足法规要求的 55mm 以下的变形量。因此通过局部加强的形式优化后防护结构。结构形式和实验结果如表3 和图6 所示。

图4 Hypermesh 网格划分

图5 结构形式仿真结果

表2 初始结构仿真结果

表3 各加强形式实验结果

5 实验结果分析

(1)伴随加强材料的增加,重点关心问题(P1点的变形量)有所改善,但达到初始设计要求(允许变形量 55mm)时,增加材料 57.9%(此时横梁已改为矩形梁),成本大幅提高,考虑其他方案。

(2)尝试减少矩形梁局部(对结果影响不大的地方:横梁中部和端部)材料,以减少材料,然表3 中序号 9 的仿真结果说明,由于材料的减少,变形又进一步变大,不能满足法规要求。

(3)若后防护设计尺寸向后移 45mm(距大梁尾端 545mm),结构变化并不大,则允许变形量达到 100mm,根据表3 中序号 4 的仿真结果,预估可以满足要求,进一步验证,表3 中序号 10 的仿真结果说明:设计符合要求,但由于板厚提高 1mm,材料增加 28.48%。

(4)若后防护设计尺寸向后移 65mm(距大梁尾端 565mm),结构变化仍然不大,则允许变形量可达到 120mm,且板厚仍为 4mm,根据表2 的仿真结果,预估可以满足要求,进一步验证,表3 中序号 11 的仿真结果说明:设计符合要求,且材料增加只有 4.48%。

图6 不同加强形式后防护仿真结果局部视图及实车静态加载试验

6 结束语

上述仿真结果说明初始确定的参数第(5)条稍作调整,即可满足要求。经过实车静态加载试验(图7(a)),试验结果与仿真结果相差无几。但由于初始设计本身离去角小,尺寸后移进一步降低了离去角,影响整车的通过性能;另一方面后防护太靠后,在给泵车卸料时,易与泵车料斗发生碰撞。因此国外一些企业将后防护做成折叠形式的,有效解决这个问题,但成本大幅提高。所以在本文所提结构形式在根部连接方式上稍作整改,改为可旋转式的更经济实用的后防护结构形式,也可以解决该问题,但需要考虑连接形式的可靠性,在以后的工作中需要进行更深入的研究。