新型可见光响应光催化剂的制备及其在纺织品上的应用

2019-11-292

2

1.东华大学化学化工与生物工程学院,生态纺织教育部重点实验室,上海 201620;2.东华大学基础实验化学中心,上海 201620

光催化作为一种利用太阳能去除污染物的新型绿色环保技术,因具有无毒、反应条件温和、无二次污染等特点,引起了学术界与工业界的广泛关注[1-3]。在众多的光催化剂中,卤氧化铋(BiOBr)因其独特的层状结构、可见光响应性能而得到重点研究。[Bi2O2]2+层和双 Br-交替排列形成内建电场,其有助于电子空穴对的有效分离,延长光生载流子的寿命,从而有助于提高其光催化活性[4-5]。然而,BiOBr光生电子空穴对的复合率高,量子效率低,这限制了BiOBr的进一步应用。石墨相氮化碳(g-C3N4)是一种非金属半导体光催化剂,具有合适的禁带宽度,能在可见光下响应,其化学稳定性和热稳定性良好,且制备简单,原料易得[6-9]。将BiOBr与g-C3N4复合,可对BiOBr的光催化性能起到改善作用[10-11]。

将光催化技术与纺织品结合,不仅能拓展光催化的应用范围,还可使纺织品具备自清洁[12]、抗紫外[13]、抗菌[14]等功能,进一步提高纺织品的附加价值。

本文采用溶剂热法制备新型可见光响应光催化剂g-C3N4/BiOBr,并采用傅里叶变换红外光谱(FTIR)、紫外-可见漫反射光谱(UV-Vis DRS)等手段对其进行表征;然后通过浸轧和印花涂层两种方法将g-C3N4/BiOBr应用于涤纶织物的功能整理,探讨整理工艺对涤纶织物的光催化性能、自清洁性能、耐洗性能、断裂强力的影响。

1 试验部分

1.1 主要材料与仪器

(1)主要材料:五水合硝酸铋、十六烷基三甲基溴化铵、三聚氰胺、罗丹明B(分析纯,国药集团化学试剂有限公司);乙二醇(分析纯,上海凌峰化学试剂有限公司);无水乙醇(分析纯,常熟市鸿盛精细化工有限公司);P25(即TiO2)、涤纶织物、速溶咖啡粉、红酒、酱油(市售)。

(2)主要仪器:Spectrum Two傅里叶变换红外光谱仪(美国Perkine-Elmer公司),Lambda35型紫外-可见漫反射光谱仪(美国Perkin-Elmer公司),BL-GHX-V型光化学反应仪(上海比朗仪器有限公司),Datacolor-650测色配色仪(瑞士Datacolor公司)。

1.2 g-C3N4的制备

取盛有5.000 0 g三聚氰胺的坩埚放置于马弗炉中,以10 ℃/min的升温速率升温至550 ℃,保温4 h,然后自然降至室温,得到g-C3N4,研磨待用。

1.3 g-C3N4/BiOBr的制备

取0.001 5 mol五水合硝酸铋和0.009 3 g g-C3N4分散于乙二醇溶液中,形成Bi(NO3)3溶液。取0.001 5 mol十六烷基三甲基溴化铵(CTAB)溶于40 mL水中,形成CTAB溶液,其经超声处理30 min后在磁力搅拌条件下被逐滴滴加到Bi(NO3)3溶液中,滴加完毕继续搅拌30 min,形成Bi(NO3)3-CTAB混合溶液并转移至100 mL反应釜中。将反应釜置于160 ℃鼓风干燥箱中反应12 h,然后自然冷却至室温,通过离心处理获得反应产物,其经去离子水和无水乙醇洗涤数次,最后置于60 ℃真空烘箱中干燥12 h,得到g-C3N4/BiOBr。

1.4 涤纶织物前处理

按照氢氧化钠用量3.0 g/L、碳酸钠用量4.0 g/L、精练剂用量6.0 g/L、皂片用量2.0 g/L及保险粉用量0.5 g/L,浴比1∶40,配置成整理液。取一定质量的涤纶织物在100 ℃整理液中处理30 min,然后用冷水洗,洗干净后在室温下晾干待用。

1.5 分散剂选择

g-C3N4/BiOBr即催化剂的用量固定为1.0 g/L。将3种分散剂(阴离子型表面活性剂十二烷基硫酸钠、高分子型表面活性剂聚乙二醇-1000、非离子型表面活性剂吐温-80)分别与催化剂按一定的质量比(1 ∶3、1 ∶2、1 ∶1、2 ∶1、3 ∶1)混合得到悬浮液,然后经超声处理30 min,再通过测定悬浮液的Zeta电位和Z均粒径(颗粒平均直径),得到分散效果最佳的分散剂。

1.6 整理工艺流程

(1)浸轧法工艺流程:将经过前处理的涤纶织物充分浸泡在浸轧液(催化剂用量5.0~40.0 g/L,分散剂/催化剂质量比保持一定的值)中,室温下二浸二轧(轧液率70 %)→预烘(80 ℃×3 min)→焙烘[(110~150)℃×(1~5)min]→自然冷却至室温,得到浸轧整理织物。

(2)印花涂层法工艺流程:经过前处理的涤纶织物→印花浆料(印花糊料质量分数50%,催化剂质量分数1%~9%,分散剂与催化剂用量保持一定的质量比,黏合剂质量分数2%~10%,剩余的用去离子水补充)涂层整理→预烘(80 ℃×3 min)→焙烘(120 ℃×2 min)→自然冷却至室温,得到印花涂层整理织物。

另外,采用P25作为对照,即在相同的整理工艺条件下,以P25作为催化剂对涤纶织物进行浸轧和印花涂层整理。

1.7 整理涤纶织物的光催化性能测试

取尺寸为3 cm ×3 cm的整理涤纶织物置于20 mL浓度为10.0 mg/L的罗丹明B(RhB)溶液中,避光30 min,以确保织物达到吸附平衡,测定此时的染液吸光度(A0),之后每隔30 min测一次(A),光照时间3~4 h,按下式计算染液降解率:

η=(1-A/A0)×100%=(1-C/C0)×100%

(1)

式中:η——染液的降解率,%;

A0——吸附平衡时的染液吸光度;

A——光照tmin时的染液吸光度;

C0——吸附平衡时的染液浓度,mol/L;

C——光照tmin时的染液浓度,mol/L。

1.8 涤纶织物的自清洁性能测试

整理涤纶织物的自清洁性能可通过其对RhB溶液、生活污渍(咖啡、红酒及酱油)的降解情况进行评价。将整理涤纶织物剪成尺寸为3 cm×3 cm的试样若干。取速溶咖啡粉3.000 0 g,用30 mL100 ℃热水配置成咖啡。取3块试样,测定其K/S值;然后,在各试样表面分别滴加咖啡、红酒及酱油(用量均为100 μL),置于模拟太阳光的氙灯下照射8 h,再次测定试样的K/S值。通过试样光照前后的K/S值差异(即ΔK/S)考察g-C3N4/BiOBr对生活污渍的降解情况,并与P25对比。ΔK/S的计算式:

ΔK/S=(K/S1-K/S2)/(K/S1-K/S0)

(2)

式中:K/S1——滴加污渍未光照的整理涤纶织物的K/S值;

K/S2——滴加污渍光照6 h的整理涤纶织物的K/S值;

K/S0——未滴加污渍的整理涤纶织物的K/S值。

1.9 整理涤纶织物的耐皂洗牢度测试

参照GB/T 3921—2008《纺织品 色牢度试验 耐皂洗色牢度》标准中的测试方法,将经不同方法整理的涤纶织物洗涤5、10、15、20和25次,接着以RhB为目标降解物,测定一定时间内整理涤纶织物的ΔK/S,以此评价其耐皂洗牢度。简要的皂洗工艺及过程:温度40 ℃,皂液 (标准皂片)浓度5.0 g/L,浴比1∶50,洗涤10 min,冷水冲洗10 min,在空气中悬挂晾干。

1.10 涤纶织物的断裂强力测试

选用美国Tinius Olsen公司的H10K-S型双臂万能材料试验机,同时参照GB/T 3923.1—2013《纺织品 织物拉伸性能 第1部分:断裂强力和断裂伸长率的测定(条样法)》标准中的测试方法,测定经不同方法整理的涤纶织物在光照前后的断裂强力,以未整理涤纶织物作为对照样。

2 结果与讨论

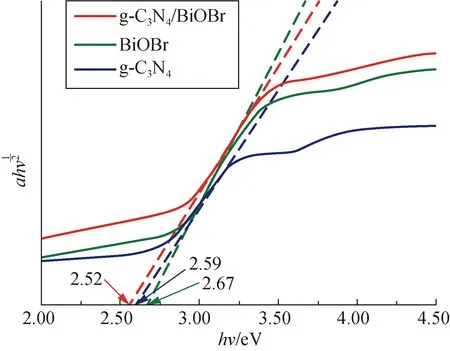

2.1 FTIR与UV-Vis DRS测试

图1所示为由FTIR与UV-Vis DRS测试得到的BiOBr、g-C3N4和g-C3N4/BiOBr的红外光谱和禁带宽度(hv)。

(a)红外光谱

(b)禁带宽度

从图1(a)可以看出:

(2)在BiOBr的红外光谱上,在510 cm-1出现的特征峰归属于Bi—O键[11]。

(3)在g-C3N4/BiOBr的红外光谱上可以看到g-C3N4和BiOBr的红外光谱上出现的特征峰,说明两者成功地复合在一起。

材料的禁带宽度越小,其光响应范围越广。从图1(b)可以看出:

由g-C3N4和BiOBr复合得到的g-C3N4/BiOBr的禁带宽度分别小于g-C3N4和BiOBr的禁带宽度。g-C3N4/BiOBr的禁带宽度为2.52 eV,g-C3N4和BiOBr的禁带宽度分别为2.67、2.59 eV。由此说明g-C3N4的加入拓宽了BiOBr的光响应范围,所得g-C3N4/BiOBr具有更好的可见光催化性能。

2.2 催化剂的分散性能

对于颗粒状催化剂,其Zeta电位绝对值越大,颗粒间斥力越大,它的分散稳定性越好;其Z均粒径越小,颗粒大小越均匀,它的分散效果越好。图2所示为不同分散剂/催化剂质量比下悬浮液的Zeta电位与Z均粒径。

由图2(a)可以发现,在分散剂/催化剂质量比相同的情况下,分散剂采用聚乙二醇-1000的悬浮液的Zeta电位绝对值较分散剂采用十二烷基硫酸钠或吐温-80的悬浮液大,当聚乙二醇-1000与催化剂质量比为1 ∶2时,悬浮液的Zeta电位绝对值最大。从图2(b)可以观察到,在相同的分散剂/催化剂质量比下,分散剂采用聚乙二醇-1000的悬浮液的Z均粒径较分散剂采用十二烷基硫酸钠或吐温-80的悬浮液小,当聚乙二醇-1000与催化剂质量比为2 ∶1时,悬浮液的Z均粒径最小。究其原因,聚乙二醇-1000属高分子型表面活性剂,将其与g-C3N4/BiOBr混合形成悬浮液,增加了催化剂粉体颗粒间的空间位阻,从而阻止了粉体团聚[15];吐温-80属非离子型表面活性剂,十二烷基硫酸钠属阴离子型表面活性剂,它们虽然有一定的分散作用,但分散效果不及聚乙二醇-1000。经综合考虑,选择聚乙二醇-1000为分散剂,且其与催化剂质量比为2 ∶1。

(a)Zeta电位

(b)Z均粒径

2.3 整理涤纶织物的光催化性能

2.3.1 浸轧法

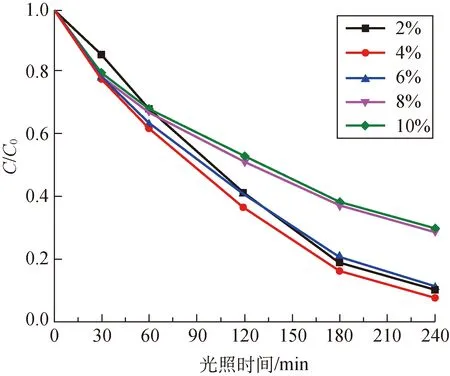

依据文献,本试验也采用C/C0表征材料的光催化性能。图3所示为不同工艺条件下浸轧整理织物的光催化性能(所用催化剂为g-C3N4/BiOBr)。由式(1)可知,降解率(η)与C/C0成反比关系,后者减小,则降解率增大,光催化性能提高。

(a)不同催化剂用量(焙烘温度120 ℃,焙烘时间2 min)

(b)不同焙烘温度(催化剂用量20.0 g/L,焙烘时间2 min)

从图3(a)可以看出,随着催化剂用量的提高,浸轧整理织物对RhB的降解率先增大后减小。当催化剂用量为20.0 g/L时,整理织物的降解效果最好;当催化剂用量大于20.0 g/L时,整理织物的降解效果则有所下降。综合分析其原因,一方面,附着于织物上的催化剂质量达到饱和;另一方面,催化剂用量过大,导致催化剂粉体颗粒间的接触概率增加,这不利于催化剂分散,并且催化剂粉体团聚在一起而无法充分发挥其光催化作用。由此可见,合适的催化剂用量才能达到最佳的光催化效果。

由图3(b)可以看出,随着焙烘温度的提高,浸轧整理织物对RhB的降解率是先上升后减小。当焙烘温度为120 ℃时,整理织物的光催化性能最佳,光照时间3 h后染液降解率为94.0%。其原因是焙烘温度太低时,催化剂在织物上的附着牢度不够,而焙烘温度太高不仅会对织物造成损伤,还会加剧催化剂粉体的团聚。

由图3(c)可看出,当焙烘时间小于2 min时,浸轧整理织物对RhB的降解率随光照时间延长而提高,但当焙烘时间大于2 min时,浸轧整理织物对RhB的降解率随光照时间延长而降低。其原因与焙烘温度的影响类似,当焙烘时间不超过2 min时,焙烘有利于催化剂附着于织物上,但过长的焙烘时间会引起催化剂粉体发生团聚,还会对织物造成损伤。

2.3.2 印花涂层法

图4所示为不同工艺条件下印花涂层整理织物的光催化性能(所用催化剂为g-C3N4/BiOBr)。

(b)不同黏合剂质量分数(催化剂质量分数7%)

由图4(a)可知,随着催化剂用量增加,印花涂层整理织物的光催化性能呈先增强后减弱的变化趋势。当催化剂质量分数为7%时,印花涂层整理织物的光催化性能最好。这说明附着于织物上的催化剂的量并不是越多越好,催化剂用量过多反而不利于其在印花浆料中的分散,从而影响织物的光催化性能[16]。

催化剂在织物上的附着牢度与黏合剂牢度息息相关,黏合剂用量越大,催化剂在织物上的附着牢度越大,但同时要考虑到黏合剂用量越大,印花涂层整理织物的手感越硬,且黏合剂用量过大会严重影响催化剂的分散[17]。由图4(b)可见,随着黏合剂用量增加,印花涂层整理织物的光催化性能也呈先提高后下降的变化趋势。当黏合剂质量分数为4%时,印花涂层整理织物的光催化性能最佳。

2.4 涤纶织物的自清洁性能

K/S值可以反映织物的表观得色量,通过织物的K/S值变化,可以在一定程度上反映织物的自清洁性能[18]。未整理织物及经不同方法与不同催化剂整理的涤纶织物的ΔK/S如图5所示。

图5 未整理织物及经不同方法与不同催化剂整理的涤纶织物的ΔK/S

由图5可知,未整理织物对3种生活污渍几乎没有降解效果,其ΔK/S发生变化可能是光照后织物发生褪色造成的;g-C3N4/BiOBr浸轧整理织物的咖啡降解率为30.87%,红酒降解率为30.11%,酱油降解率为16.38%,浸轧整理织物对咖啡、红酒的降解效果优于印花涂层整理织物,但其对酱油的降解效果较印花涂层整理织物差。同时可以发现在相同的工艺条件下,经g-C3N4/BiOBr整理的涤纶织物的自清洁效果比P25整理的涤纶织物好。

2.5 整理涤纶织物的耐皂洗牢度

图6所示为经g-C3N4/BiOBr整理的涤纶织物的耐皂洗牢度。

图6 经g-C3N4/BiOBr整理的涤纶织物的耐皂洗牢度

由图6可知,印花涂层整理织物的ΔK/S变化不大,保持在80.00%左右,说明织物的耐皂洗牢度较高;浸轧整理织物的ΔK/S变化较大,说明织物的耐皂洗牢度较差,但其ΔK/S仍保持在85.00%以上。其原因是经浸轧法整理的涤纶织物上,催化剂仅通过焙烘作用附着,而印花浆料中添加有黏合剂,它提高了催化剂与织物之间的结合牢度。从图6还可以看出,浸轧整理织物的ΔK/S大于印花涂层整理织物,表明前者的光催化性能高于后者。分析其原因,虽然黏合剂的加入在一定程度上提高了催化剂与织物之间的结合牢度,但同时会对催化剂起到一定的包裹与覆盖作用,故催化剂难以暴露于光线下而有效发挥其光催化性能。

2.6 涤纶织物的断裂强力

光催化剂会不加选择地氧化与之接触的基底材料,所以将光催化剂应用于织物的功能整理,必须考虑其对织物造成的损伤。图7所示为未整理织物及经不同方法整理的涤纶织物的断裂强力。

图7 未整理织物及经不同方法整理的涤纶织物的断裂强力

从图7可以看出,相较于未整理织物的断裂强力(832.3 N),g-C3N4/BiOBr浸轧整理织物的断裂强力(807.9 N)有所下降,下降3%左右;不管印花浆料中是否添加催化剂,印花涂层整理织物的断裂强力均未下降,反而略微上升。g-C3N4/BiOBr印花涂层整理织物的断裂强力提升至898.6 N,较未整理织物的断裂强力提高8%左右。分析其原因,可能是印花浆料中加入黏合剂会使织物结构变得更加紧密,其断裂强力相应增大。

3 结论

(1)通过溶剂热法将BiOBr与g-C3N4复合,制备成光催化剂g-C3N4/BiOBr,通过UV-Vis DRS测试发现它的禁带宽度较BiOBr减小,具有很好的可见光响应性能。

(2)探讨了不同的分散剂对所制备的光催化剂g-C3N4/BiOBr的分散稳定性的影响,发现聚乙二醇-1000的分散效果最好,且当聚乙二醇-1000与催化剂质量比为2 ∶1时,体系的分散稳定性最好。

(3)探讨了浸轧法工艺参数(催化剂用量、焙烘温度、焙烘时间)和印花涂层法工艺参数(催化剂质量分数和黏合剂质量分数)对整理涤纶织物的光催化性能的影响,发现当催化剂用量为20.0 g/L、焙烘温度为120 ℃、焙烘时间为2 min时,浸轧整理织物有较好的光催化性能;当催化剂质量分数为7%、黏合剂质量分数为4%时,印花涂层整理织物有较好的光催化性能。

(4)g-C3N4/BiOBr整理织物具备自清洁性能,对咖啡、红酒、酱油等生活污渍有一定的降解能力,并且在同等条件下,其降解效果优于P25(市售TiO2)整理织物。总体来讲,经浸轧和印花涂层两种方法整理的涤纶织物都具有较高的耐皂洗牢度,洗涤25次后,织物的ΔK/S分别保持在85.00%和80.00%左右。与未整理织物相比,浸轧整理织物的断裂强力则下降3%左右,而印花涂层整理织物的断裂强力提升了8%左右。