天然气自热式转化制合成气的Aspen Plus模拟分析

2019-11-29王玉龙周恩利武麦桂

王玉龙,周恩利,武麦桂

(赛鼎工程有限公司,山西 太原 030032)

天然气的化工利用技术一直是世界各国的关注热点,比如以天然气为原料来生产合成氨、甲醇、氢气、乙二醇、合成油等技术[1]。然而,无论生产以上哪种产品,都需先将天然气转化成合成气,再由合成气生产最终的产品。由此可见,转化工艺技术是整个天然气化工的基础和龙头,在天然气化工中有着举足轻重的地位。目前,天然气转化制备合成气的主要工艺技术有:蒸汽转化工艺、联合转化工艺、换热式转化工艺、非催化部分氧化工艺、自热式转化工艺等[2-3]。

为提高陕西省天然气管网冬季调峰保障能力,满足产品多元化发展的需求,陕西燃气集团拟在陕西富平县建设富平燃气综合利用项目。项目以天然气和费托合成尾气为原料,通过粗脱硫、转化、脱碳、合成气压缩、费托合成、产品分离等工艺技术,生产10万t/a钴基费托合成蜡产品。本文以富平燃气综合利用项目为例,利用Aspen Plus对以天然气和费托合成尾气为原料气的自热式转化制合成气工艺流程进行了模拟,获得了该流程的转化气组成、设备负荷等工艺参数及公用工程消耗数据,并对不同操作温度下的水碳比、氧碳比、CO2消耗量进行了定性及定量分析。结果可为设计工作及实际生产提供建设性指导意见。

1 模拟背景

1.1 转化装置概况

富平燃气综合利用项目转化装置的设置是为了将原料天然气及费托合成尾气通过转化反应生产合成气,产品气 CO+H2总气量为 103 400 m3/h,n(H2)/n(CO)为2.10,转化气中CH4体积分数≤1.0%。

转化装置原料气为天然气和费托合成尾气。来自管网的天然气经过压缩和精脱硫装置后,温度352℃,压力 3.3 MPa(G),总硫体积分数<0.1×10-6,进入转化装置界区。费托合成装置的弛放气称为费托尾气,温度40℃,压力3.3 MPa(G),总硫体积分数<0.1×10-6,进入转化装置界区。天然气和费托尾气的组成见表1。

表1 天然气和费托尾气组成%

1.2 转化技术的选择

天然气催化部分氧化工艺的关键设备是自热式转化炉,也称为自热式转化工艺。自热式转化炉的上部发生天然气与氧气的部分氧化反应,下部发生天然气与蒸汽的催化转化反应。下部转化反应所需的热量完全由上部的部分氧化反应提供,不需外部加热。自热式转化炉出口转化气的 n(H2)/n(CO)接近 2.1。相比非催化部分氧化工艺,自热式转化工艺反应温度低,反应条件温和,不产生烟尘及积炭。与蒸汽转化及换热式转化相比,自热式转化工艺具有占地面积小,能耗低,投资少等优点。综合考虑能耗、反应条件、转化气的 n(H2)/n(CO)等因素,该项目采用自热式转化工艺进行原料天然气和费托合成尾气的转化,为生产钴基费托合成蜡提供合成气。

2 流程模拟与分析

2.1 流程说明

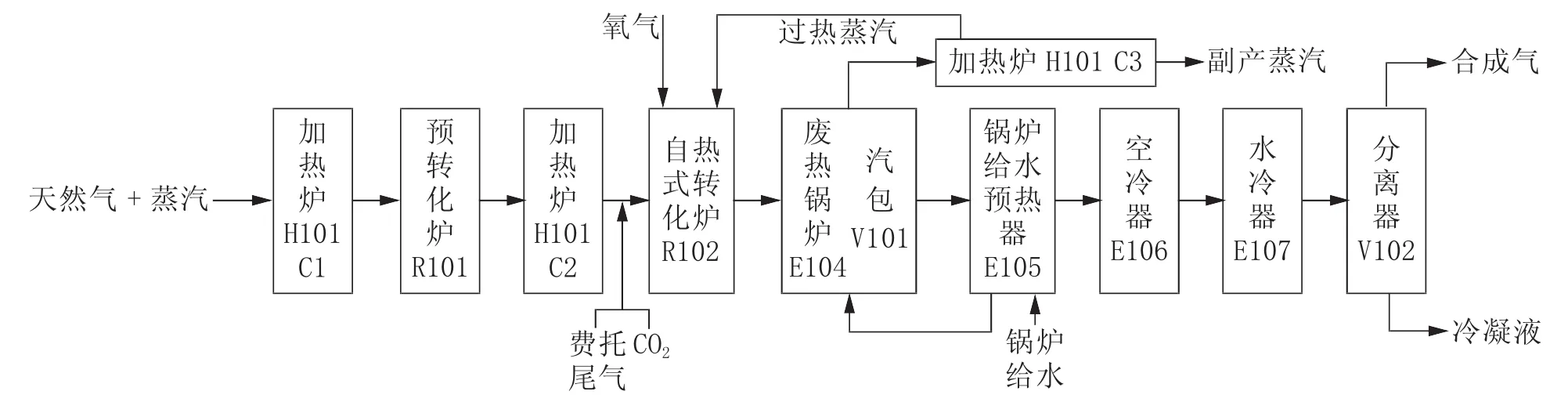

天然气自热式转化工艺流程示意图见图1。

图1 天然气自热式转化工艺流程示意图

来自精脱硫装置的天然气 [温度352℃,压力3.3 MPa(G)]与来自加热炉(H101 C3)的过热蒸汽混合,进入加热炉的辐射段(H101 C1),被加热到450℃。出加热炉的天然气与蒸汽混合气进入预转化炉(R101),在此发生烃类转化反应以及变换反应。预转化炉(R101)出口的预转化气温度428℃,压力3.0 MPa(G),进入加热炉的辐射段(H101 C2),被加热到650℃,与费托尾气、CO2气混合后,进入转化炉(R102)。来自空分的氧气压力4.0 MPa(G),温度40℃,与来自加热炉的过热蒸汽混合后进入转化炉(R102)。

转化炉出口转化气温度1 050℃、压力2.6 MPa(G),此时转化反应和变换反应基本达到平衡状态。出转化炉的转化气进入废热锅炉(E104)回收热量,并副产4.50 MPa(G)饱和蒸汽,转化气温度降为300℃后,进入锅炉给水预热器(E105),将锅炉给水从105℃预热至171℃后,转化气温度降至138℃。转化气再依次进入空冷器(E106)和水冷器(E107),温度降至 40℃,进入转化气气液分离器(V102),进行气液分离。出分离器的转化气温度40℃、压力2.30 MPa(G),送至下游装置。转化气气液分离器(V102)出口的工艺冷凝液温度40℃,送出转化装置作为循环水的补充水。

来自除氧站的锅炉给水温度105℃,压力约5.4MPa(G),经锅炉给水预热器(E105)预热至171℃后,进入废热锅炉(E104),生产 4.5 MPa(G)饱和蒸汽。废热回收器所生产的饱和蒸汽进入加热炉的对流段(H101 C3)过热至450℃,过热蒸汽部分进入预转化炉(R101)和转化炉(R102),用于转化反应,其余大部分送入蒸汽管网。加热炉(H101)采用费托尾气作为燃料气。

2.2 模拟模型的建立

天然气自热式转化工艺流程的模拟关键是对预转化炉和自热式转化炉的模拟。利用Aspen Plus对反应器进行模拟时,可供选择的内置反应器模块有7种,分别为:化学计量反应器模块(RStoic)、收率反应器模块(RYield)、平衡反应器模块(REquil)、Gibbs反应器模块(RGibbs)、釜式反应器模块(RCSTR)、活塞流反应器模块(RPlug)、间歇反应器模块(RBatch)。其中,RCSTR、RPlug、RBatch 均为动力学反应器模块,自热式转化炉内发生反应的反应机理比较复杂,至今尚无完善的动力学反应模型,难以用动力学反应器模块进行模拟[4]。REquil和RGibbs模块是热力学平衡类反应模块,REquil模块基于化学平衡和相平衡,用于模拟已知反应历程和平衡反应的反应系统,可以通过规定平衡温距来模拟反应未达到完全平衡的反应过程。RGibbs模块基于化学反应Gibbs自由能趋于最小的原理,计算反应同时达到化学平衡和相平衡的结果。RStoic和RYield是物料平衡类反应模块,通过输入已知反应的转化率和产物收率对反应进行模拟。

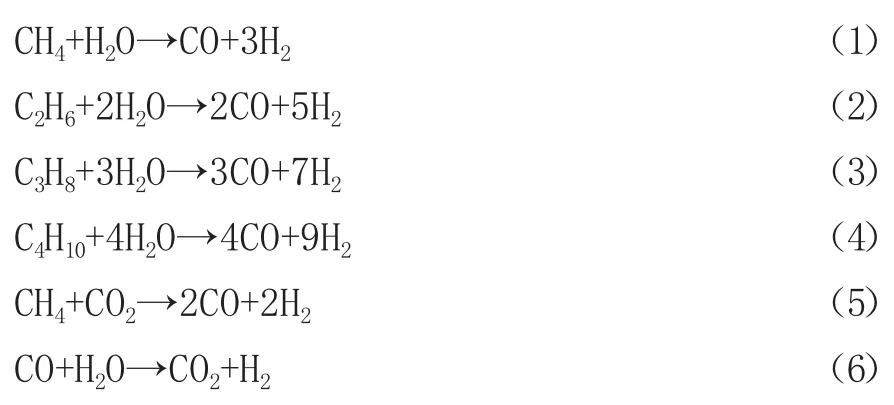

在预转化炉内发生烃类转化反应和变换反应,反应方程式如式(1)~(6)所示。其中,C2以上的烃类完全转化生成CO和H2,甲烷蒸汽转化反应和变换反应基本达到反应平衡,出口气体组成由式(1)和式(6)决定。利用RStoic和REquil模块串联的方式模拟该反应过程,RStoic模块模拟C2以上的烃类和蒸汽的转化反应,反应的转化率为1。REquil模块模拟甲烷转化反应和变换反应,平衡温距取20℃[5]。

自热式转化炉内发生甲烷与氧气燃烧反应[见方程式(7)]、甲烷与蒸汽转化反应[见方程式(1)]、甲烷与二氧化碳的转化反应[见方程式(5)]以及变换反应[见方程式(6)]所示。自热式转化炉的反应可以看成分为2个步骤进行[6],第一步骤发生在自热式转化炉的非催化反应段。由于甲烷与二氧化碳、蒸汽、氧气的反应时间约为0.05 s、0.08 s、0.004 s,甲烷与氧气的反应速度是其他反应速度的10倍~20倍,因此,在非催化反应段主要发生甲烷与氧气的燃烧反应,如式(7)所示。第二步骤发生在自热式转化炉的催化剂床层,反应如式(1)、(5)、(6)所示。最终转化气的组成由式(1)和式(6)决定。同样利用RStoic和REquil模块串联的方式模拟该反应过程,RStoic模块模拟甲烷与氧气的燃烧反应,氧气完全燃烧,反应的转化率为1。REquil模块模拟甲烷转化反应和变换反应,平衡温距取20℃。

在确定了反应器的模拟方法后,对天然气自热式转化工艺流程进行了全流程模拟,操作设备用混合、换热、分离等操作模块进行模拟,天然气自热式转化工艺流程模拟示意图见图2,单元操作模块见表2。

图2 天然气自热式转化工艺流程模拟示意图

表2 天然气自热式转化工艺流程单元操作模块

2.3 物性方法的选择及模型检验

物性方法的选择对流程模拟而言非常重要。在天然气自热式转化工艺流程中,压力最高3.3 MPa(G),温度最高1 050℃,原料气和产品气是由CH4、CO、H2、N2、H2O等多种非极性和极性化合物组成的混合物。针对该工况条件,选择了适用于高、中压条件下轻气体的物性模拟的SRK状态方程。转化反应过程中会加入蒸汽,并且在转化气冷却降温并回收热量的过程中产生冷凝液,转化气从单一的气相变为气液两相,选择STEAM-TA物性方法用于计算水蒸气和水的性质。利用建立的模型及选择的物性对天然气自热式转化过程进行了模拟,获得的预转化气与转化气组成与设计值的比较如表3所示。

表3 预转化气与转化气组成模拟值与设计值的比较 %

由表3可以发现,预转化气组成绝对误差最大的为H2,其绝对误差值为0.16%;转化气组成绝对误差最大的为CO,其绝对误差值为0.23%;对于气体组成而言,模拟值和设计值已十分接近。预转化气组成相对误差最大的为CO,其相对误差值为16.67%;转化气组成相对误差最大的为H2O,其相对误差值为19.35%;这是由于预转化气中CO和转化气中的H2O的含量都很低造成的。通过对比预转化气、转化气的模拟值和设计值,验证了所建立的模型的正确性,也说明选用的SRK、STEAM-TA特性方法在该模型下可以很好地模拟天然气自热式转化过程。

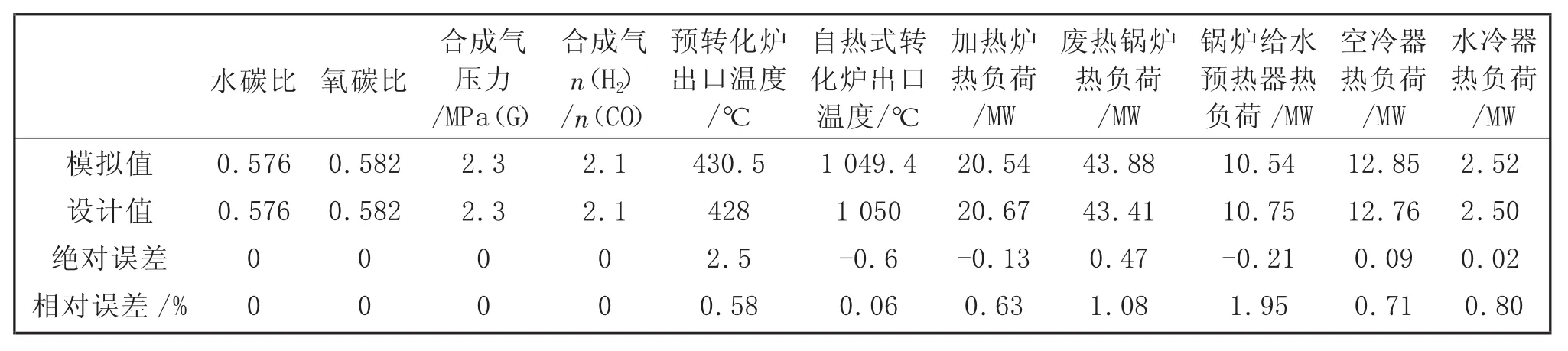

2.4 工艺参数的模拟结果及装置消耗

转化装置主要工艺参数模拟值与设计值的比较如表4所示。由于在模拟时工艺物料的输入与系统压降的分配是与设计值相同的,因此二者的水碳比、氧碳比和合成气压力完全相同。通过对比合成气的n(H2)/n(CO)、预转化炉出口温度、自热式转化炉出口温度、各设备的热负荷可以发现,模拟值与设计值的绝对误差和相对误差均很小,同样验证了所建立的模型是较为准确的。

表4 转化装置主要工艺参数模拟值与设计值的比较

通过获得的各设备的热负荷可以求得装置的公用工程消耗。锅炉给水预热器的热负荷10.54 MW是用于将83.2 t/h的锅炉给水从105℃加热至210℃,废热锅炉热负荷43.88 MW对应着副产83.2 t/h的4.5 MPa(G)饱和蒸汽。再通过热量衡算,已知加热炉热负荷、空冷器热负荷、水冷器热负荷,可分别求得燃料天然气消耗、空冷器风机耗电以及循环冷却水的消耗量。当合成气产品(CO+H2)的气量为103 400 m3/h时,整个转化装置的原材料及公用工程消耗如表5所示。

表5 转化装置的原材料及公用工程消耗

2.5 操作条件变化的影响

反应温度、反应压力和催化剂是转化反应的3个重要影响因素。甲烷转化反应是体积增大的反应,从反应本身来看,低压是有利的,但是在实际生产过程中,加压操作比常压更为有利。通常而言,适宜的操作压力是综合考虑天然气气源压力、各装置的设备尺寸、全厂系统压降、技术经济等确定的。催化剂并不会改变转化反应和变换反应的平衡,但会大大缩短反应达到平衡的时间。对于天然气自热式转化过程,催化剂的装填量是过量的,为的是保证反应能够尽可能的接近平衡。

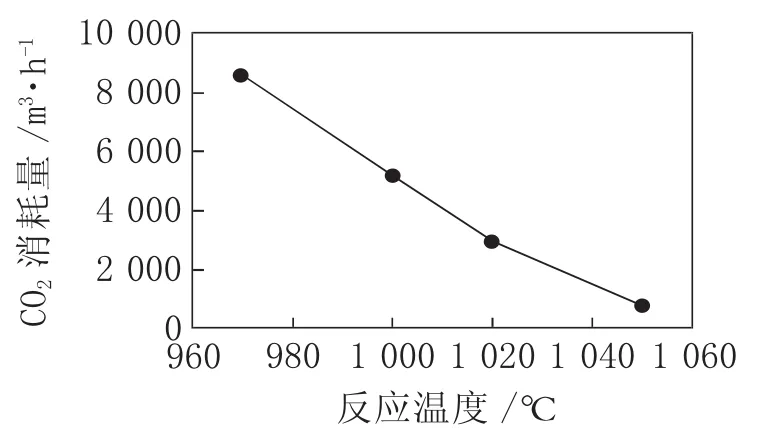

反应温度的升高对转化反应是有利的,当甲烷的转化率一定时,更高的反应温度会使氧气耗量增加,蒸汽耗量减少。但是过高的反应温度意味着设备的制造难度及投资的增加,过低的水碳比则会有析炭的风险。当装置的设计温度和设计压力确定后,实际生产时经常会有在相对较低温度下的操作工况,因此分别对1 050℃、1 020℃、1 000℃、970℃下的操作工况进行了模拟,得到的反应温度对水碳比、氧碳比、CO2消耗量的影响结果见图3~图5。

由图3可知,当反应温度由1 050℃降至1 000℃时,水碳比由0.576升高至0.951,蒸汽的消耗量增加了65%。这是因为低温对转化反应是不利的,为了使产品气中的CH4含量达标,必须加入更多的蒸汽使转化反应平衡右移。当反应温度降至970℃时,水碳比为1.230,此时蒸汽的加入量是1 050℃时的2.13倍,蒸汽的消耗过大。

图3 反应温度对水碳比的影响

图4 反应温度对氧碳比的影响

图5 反应温度对CO2消耗量的影响

由图4可知,反应温度的降低并没有引起氧气消耗量的减少。1 000℃时的氧碳比为0.597,比1 050℃时的氧碳比0.582高2.6%。这是因为虽然反应温度降低会使氧气的耗量有减少的可能,但是过量的蒸汽和CO2的加入需要更多的燃烧反应提供热量,导致了操作温度降低了50℃,但氧气的加入量并没有降低,反而有所增加。

由图5可知,当反应温度为1 050℃时,CO2的消耗量为700 m3/h;当反应温度为1 000℃时,CO2的消耗量为5 152 m3/h,是1 050℃反应温度下CO2消耗量的7.36倍。这是由于过量蒸汽的加入使得变换反应的平衡右移,为保证转化气中 n(H2)/n(CO)为 2.1 不变,需要加入大量的CO2以维持变换反应的平衡。

通过以上分析可知,随着反应温度的降低,蒸汽和CO2的消耗量明显增加,氧气的消耗也有少量的增加。在实际生产过程中,在设计值1050℃时装置的消耗是最低的,当操作温度降低时消耗会显著增加。

3 结 论

3.1 利用Aspen Plus流程模拟软件对天然气自热式转化流程进行了模拟,模拟结果与设计值十分吻合,所建立的模型准确实用,可以利用该模型进行转化装置的物热平衡计算,可用于工程设计以及指导工业生产。

3.2 通过对预转化炉及自热式转化炉内反应机理的分析,建立了RStoic和REquil模块串联的反应器模型,模拟所得的预转化气和转化气的气体成分和设计值非常接近,模拟效果较好。

3.3 利用建立的天然气自热式转化模型,可以获得装置的工艺参数及公用工程消耗数据,可以简单快捷地对转化装置在不同操作工况下的操作条件及消耗情况进行模拟计算,能够在定性分析的基础上进行定量分析,可为实际生产及装置改造等提供数据参考。