锦纶/熔纺氨纶针织面料防脱散热定型工艺研究

2019-11-28袁维娜李家成

袁维娜 李家成 沈 为

1. 东华大学 纺织面料技术教育部重点实验室(中国) 2. 广东瑞源科技股份有限公司(中国)

针织面料质地柔软、贴身舒适,深受人们的欢迎。但针织产品在使用过程中具有容易脱散的共性问题,严重影响了织物的产品质量与使用价值。调查表明,脱散是影响针织物穿着服用性能的主要原因之一[1]。改善针织物的脱散性能并提高针织物的弹性回复性是针织领域比较关注的研究内容。

目前,为防止针织面料在边缘处脱散,常规方法是对裁剪的边缘包缝锁边,或用布带等进行滚边处理[2]。这种方法不仅增加了服装加工工序与经济成本,而且也可能影响服装的美观度。本文采用熔纺氨纶,利用熔纺氨纶在一定温度下可以熔融黏结的特性,改善针织面料的脱散性能,对织物试样防脱散的热定型工艺进行探讨。

1 试验部分

1.1 面料制备

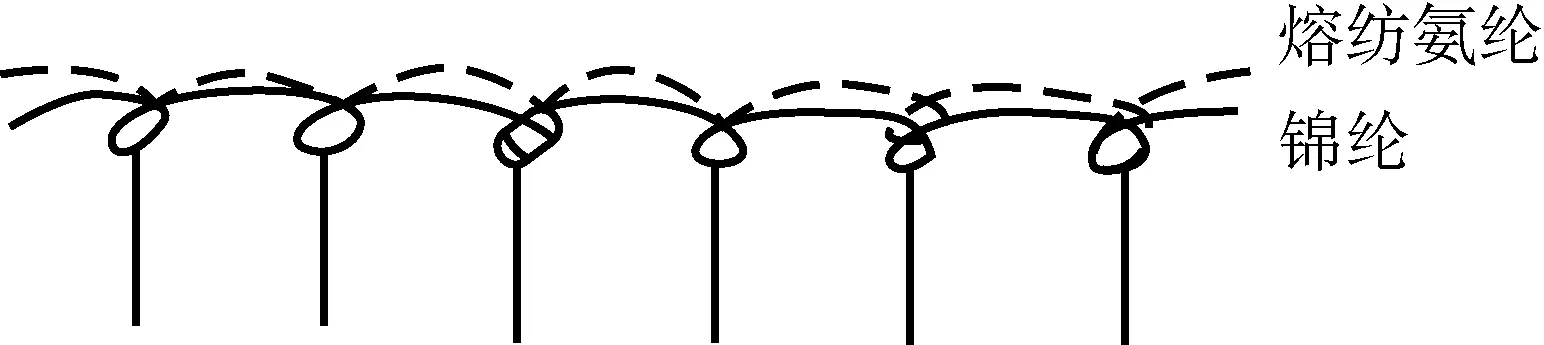

本文选用77.78 dtex/48F锦纶与22.22 dtex熔纺氨纶在无缝内衣机上编织平针全添纱织物,其编织图如图1所示。所用机型为TOP-2型无缝内衣机,机号为E 28。织物试样物理参数如表1所示。

图1 织物试样编织图

表1 织物试样物理参数

1.2 热定型方案

熔纺氨纶需经一定的热处理才能在针织物中将形成的线圈相互黏结固定,本文从热定型温度及热定型时间两个方面分别进行探讨。

1.2.1 温度单因子试验

织物试样的热定型采用的是干热定型方式。根据前期供方氨纶裸丝热处理的结果,以及锦纶针织物热定型的常用温度范围,确定了织物试样的定型温度为140、 150、 160、 170和180 ℃,定型时间均为60 s,然后进行脱散性能测试。

1.2.2 时间单因子试验

在温度单因子测试中,在将定型时间设置为60 s条件下,当定型温度为140 ℃和150 ℃时,熔纺氨纶并未黏结成网,织物试样仍可横向脱散;当定型温度超过170 ℃时,试样中的熔纺氨纶已经黏结成网,但定型后的织物色泽泛黄;而经160 ℃定型后的织物具有成网的趋势。因此,将定型温度设置为160 ℃,并将定型时间调整为80, 100和120 s进行试验。

1.3 织物脱散性测试

1.3.1 试验仪器

本文采用XN-1A型氨纶弹性仪对织物边缘的纱线脱散性能进行测试。在针织物的脱散性试验中,要求仪器一端夹持纱线,另一端夹持织物,测试纱线从织物边缘脱散下来所需的力值。普通的织物强力仪夹持纱线时容易滑移,且量程太大、精度不够。本文采用氨纶弹性仪,该仪器可以满足量程、隔距及精度方面的要求,但夹头宽度不够夹持织物。本文对夹头进行了改造,鉴于氨纶弹性仪的上夹持器装有力学传感器,故将下夹头更换为织物夹头,图2a)为原夹头,图2b)为改造后的夹头。

1.3.2 试验方法与步骤

首先将织物试样提前脱散为光边,脱散后织物试样规格为10 cm× 8 cm,即沿织物横列方向为10 cm,纵行方向为8 cm。然后沿着织物一端脱散出一部分锦纶和氨纶,将织物对折夹持在下夹头上,脱散出的纱线夹持在上夹头上,进行脱散性测试。

a) 原夹头

b) 改造后的夹头

脱散性能用纱线从织物试样边沿中拉脱所需的力值表征。对于可以顺利脱散的试样,其脱散力用纱线稳定持续脱散时脱散曲线波峰的平均值表示;对于不可以顺利持续脱散的试样,其脱散力用试样在脱散过程中的最大力值表示。

1.4 织物拉伸回弹性测试

1.4.1 试验仪器

织物拉伸回弹性测试采用Instron电子万能材料试验机。

1.4.2 试验方法

根据FZ/T 70006—2004《针织物拉伸弹性回复率试验方法》,采用定伸长反复拉伸的方式进行测试,设置隔距长度为100 mm,预加张力为0.1 N,拉伸速度为100 mm/min,回程速度为50 mm/min,预定伸长为50%,当试样达到预定伸长时停顿1 min,然后回到起点,停顿3 min,如此进行反复拉伸,一个试样反复拉伸3次,分别测试织物横向和纵向的弹性回复率。

2 结果与分析

2.1 热定型温度对织物的脱散性能的影响

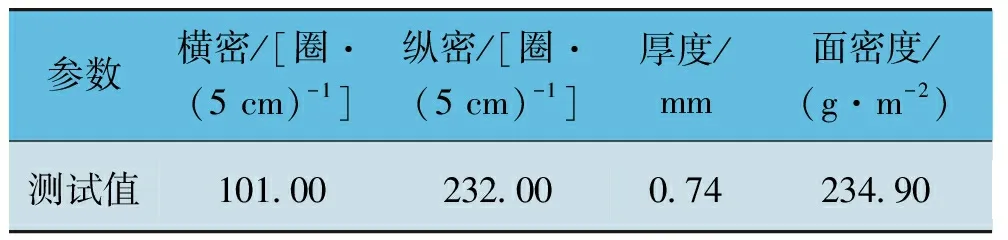

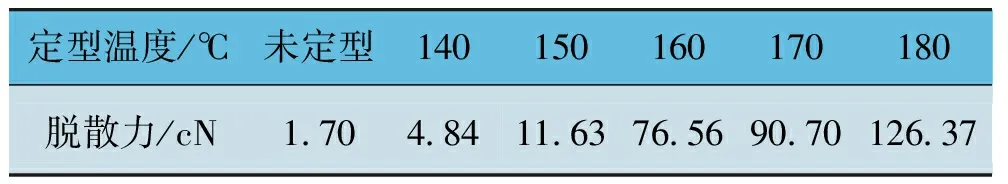

当织物试样热定型时间设置为60 s时,经不同热定型温度处理后,织物边缘纱线拉脱的脱散力试验结果如表2所示,脱散力曲线如图3所示。

表2 热定型时间为60 s时,不同热定型温度下织物的脱散力

图3 不同热定型温度下织物试样的脱散力曲线

由表2可知,当定型时间稳定为60 s时,随着热定型温度的升高,织物边缘纱线的脱散力增大。在试验过程中发现,没有经热定型处理的织物,其纱线可以持续稳定而顺畅地与织物脱离,且在整个纱线脱散过程中,脱散力值没有太大波动,平均值为1.70 cN。

经140 ℃热定型后的织物,其纱线也可稳定顺利地脱散,但脱散力比未定型的织物大,说明线圈之间的脱散阻力有所增大。140 ℃热定型后的织物的脱散力平均值为4.84 cN。经150 ℃热定型后的织物,其脱散力波动比140 ℃热定型织物的大,但仍然可以持续脱散,脱散力平均值为11.63 cN。

经160 ℃和170 ℃热定型后的织物,在测试过程中的脱散力波动起伏较大。这是由于织物试样中的熔纺氨纶在此温度下已开始出现部分熔融,与锦纶丝产生较大的黏滞力,使得锦纶复丝线圈无法完整地从与之穿套的前一个线圈中脱散出来。部分锦纶丝会与相邻线圈出现缠结、拉扯现象,导致纱线不能连续稳定而顺利地脱散,且可连续脱散的线圈纵行数减少。

当试样织物经180 ℃下60 s热定型后,原先脱散出来的氨纶丝熔融断裂,只剩下连续的锦纶丝,且锦纶丝由于高温加热手感稍脆硬。将该锦纶丝夹持在上夹头上进行脱散测试。在织物脱散性试验过程中发现,由于所用的锦纶丝是复丝,部分锦纶单丝在织物经热定型后已被熔融的氨纶丝黏结,导致拉伸过程中锦纶丝受拉从前一横列的线圈脱出时,与该线圈的部分单丝黏连。随着试验过程的持续进行,脱散的锦纶丝与越来越多的后续纵行中的线圈黏连,导致织物沿横列方向逐渐被抽紧,如图4所示,此时脱散力值不断增大。随着试验的进一步进行,少量锦纶单丝开始出现断裂现象,同时也伴随着已经黏结的氨纶丝被拉断,部分锦纶单丝从黏结点处被拉开,此时脱散力开始迅速下降,最终残存的锦纶单丝被拉断。在整个脱散过程中,脱散力的峰值为126.37 cN。

图4 氨纶丝与锦纶黏结图

2.2 热定型时间对织物脱散性能的影响

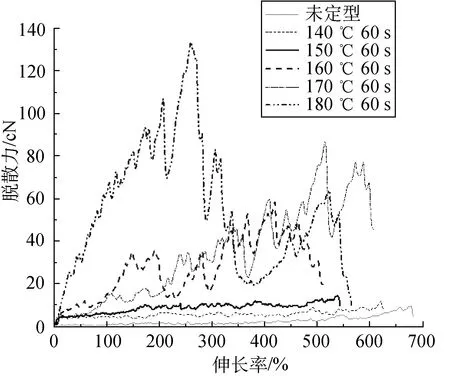

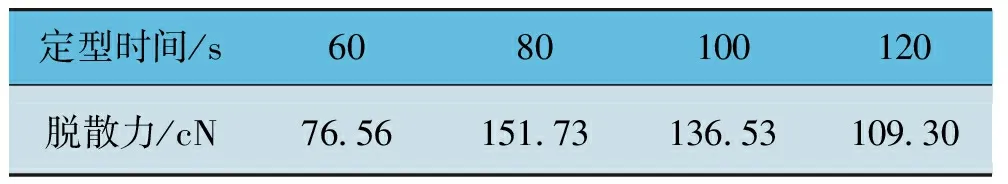

当热定型温度为160 ℃时,不同热定型时间条件下织物的脱散力测试结果如表3所示,脱散力曲线如图5所示。

表3 热定型温度为160 ℃时,不同热定型时间下织物的脱散力

图5 不同热定型时间下织物试样的脱散力曲线

在热定型温度为160 ℃条件下,热定型时间不超过80 s时,脱散出的氨纶丝断裂,仅夹持锦纶丝进行脱散测试。织物经80 s和100 s热定型之后,在较小的延伸率下便达到脱散力的峰值,且脱散力的峰值出现得越来越多、越来越密,说明织物中被熔纺氨纶黏结的线圈数增多,黏结的效果越来越均匀。织物在160 ℃、 80 s条件下热定型时,熔纺氨纶之间及其与锦纶间的黏结效果最好,此时的脱散力最大。而经100 s和120 s热定型后,在织物脱散测试中,脱散力的峰值逐渐减小,这是因为织物在经过较长时间的热定型后,锦纶纱线变脆,强力有所损伤,因而脱散力的峰值会降低。由此可知,当热定型温度为160 ℃,定型时间为80~100 s时,织物的防脱散效果较好。

2.3 热定型工艺对织物拉伸回弹性的影响

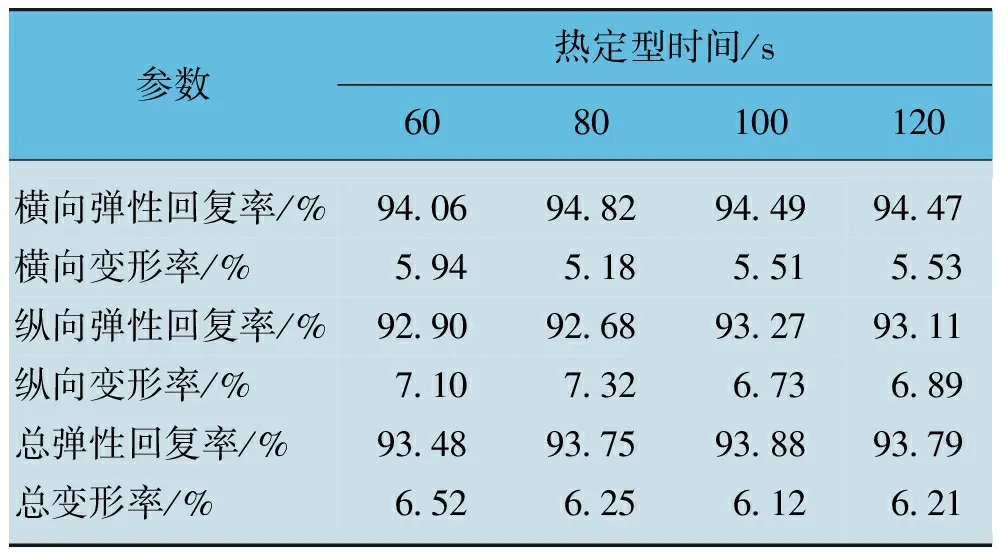

织物试样弹性回复性的测试结果如表4所示。总回复率以织物横向和纵向弹性回复率的平均值表示。

表4 热定型温度为160 ℃时,不同定型时间条件下织物的弹性回复率

图6 热定型温度为60 ℃时织物试样 弹性回复性能测试结果

图6为织物弹性回复性能测试结果。由表4及图6可知,在热定型温度为160 ℃,不同的热定型时间条件下,织物的横向弹性回复率普遍大于纵向弹性回复率;在160 ℃热定型条件下,织物的横向弹性回复率随着热定型时间的增加先增大后减小,纵向弹性回复率变化并没有呈现明显的规律;织物的总弹性回复率随着热定型时间的增加,呈先增大后减小的趋势,在热定型时间为80 s时,织物的总弹性回复率为93.75%;热定型时间为100 s时,织物的总弹性回复率达最大值,为93.88%,比80 s时高0.1%。因此,从节约能耗、提高生产效率及织物弹性回复率和防脱散性能方面综合考虑,温度为160 ℃,时间为80 s时的热定型工艺较好。

3 结论

本文对锦纶/熔纺氨纶织物进行了热定型处理,对处理后织物的脱散性能及拉伸回弹性能进行了测试。试验结果表明,在热定型时间为60 s,热定型温度为140~180 ℃时,随着温度的升高,熔纺氨纶会发生熔融并将相邻线圈的纱线黏结,从而改善了针织物的防脱散性能。在热定型温度为160 ℃时,随着热定型时间的增加,织物的脱散力值先增大后减小,在160 ℃、 80 s时试样织物的防脱散效果最好。综合而言,使锦纶/熔纺氨纶织物试样防脱散性能和弹性回复性能都较好的热定型工艺是定型温度为160 ℃, 时间为80 s。