FDM三维打印送丝异常检测装置研制

2019-11-26林志伟吴森洋

林志伟, 商 策, 吴森洋

(1.浙江大学 机械工程学院,杭州 310027; 2.浙江大学 工程训练(金工)中心,杭州 310058)

0 引 言

三维打印是20世纪80年代后期发展起来的集计算机、材料、数控、CAD/CAM等关键技术于一体增材制造技术。经过多年发展,三维打印技术已在教育、艺术、机械、建筑、生物医学、航空航天等众多领域实现了应用[1-4]。三维打印采用离散堆积的工艺原理,产品的结构与造型设计不受传统制造工艺的限制,可以实现任意复杂结构的成形[5-6],也为一些小批量复杂零件提供了新的制造方法。

FDM是三维打印众多工艺形式中最为流行的一种,又叫熔融沉积[7-9]。其工作原理为:喷头在计算机控制下,沿模型CAD信息确定的二维路径运动,同时加热装置将丝状的热熔性材料(如ABS、PLA、尼龙等)加热融化,送丝机构在后端挤压丝材,将半流体状态的材料从喷头挤出,冷却凝固形成实体[10]。FDM三维打印机具有结构简单、价格低廉、操作方便、维护成本低等特点,尤其适合向教育培训行业推广。目前国内已有不少高校建立了FDM三维打印开放实验室,用于学生实践及创新能力培养[11-15]。但是,FDM三维打印过程中难以避免地会出现熔融材料堵塞喷头的情况。从外界条件分析,当材料加热融化后质地不均匀、黏稠度方面达不到合格要求时, 就容易导致打印机喷头堵塞[16]。一旦堵塞,如果不能及时停止打印,则可能导致打印机数小时的工作付诸一炬。

此外,FDM三维打印过程中还可能会出现断丝或丝材耗尽的情况[17]。打印过程中丝料卷在挤出机的牵引下旋转,逐渐的释放丝材。丝材释放一般不会产生故障,但也有可能出现意外:① 丝材意外缠绕在其他结构上,使丝材折断;② 丝材在打印过程中耗尽。显然,这两种情况都会导致打印失败,而且即便用户在打印前已小心排查丝料余量以及缠绕情况,也无法彻底避免。FDM三维打印过程中出现的喷头堵塞、断丝或丝材耗尽等意外现象统称为送丝异常。如果打印机具备送丝异常自检测功能,那么在发生异常时,打印机便能自动感知并停止打印,等待人为排除故障后继续打印。这样不仅可以提高打印机的工作效率,也增加了大型零件的制造成功率。但目前尚无针对FDM三维打印送丝异常检测或处理的相关文献报道。本文研制了一种针对FDM三维打印的送丝异常自动检测装置,该装置安装于送丝机构前端,通过采集打印过程中丝材运动信号,结合开发的相应算法,分析、识别送丝异常信号,配合上位机程序,实现送丝异常发生时自动停止打印功能。该装置结构及原理简单,可靠性高,核心零部件采用三维打印方式制造,成本低,易于推广。

1 送丝异常检测原理

在正常FDM三维打印过程中,一方面,送丝机构会源源不断地向打印机喷头输送丝材;另一方面,在一些打印关键点,送丝机构又会对丝材进行回抽。无论是送丝还是回抽,丝材本身都在运动,即丝材沿自身轴向具有一定的线速度。而在发生送丝异常时,如喷头堵塞、断丝甚至丝材用完等情况下,丝材沿轴向线速度降为零。因此,只要每时每刻对丝材线速度进行采集,并分析丝材运动时的信号特性,理论上就能对打印过程中的送丝异常检测。

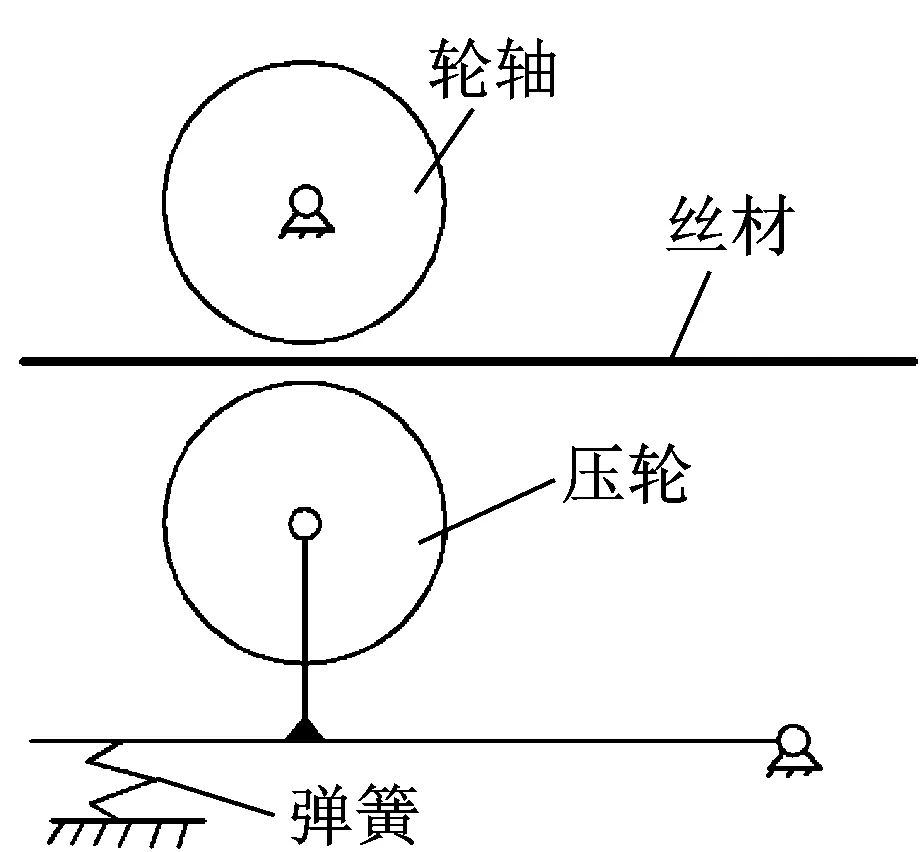

为此,本文拟在送丝机构前端串联安装一丝材线速度检测装置,用于检测打印过程中丝材运动特性。该装置基本结构及原理如图1所示。其中,轮轴通过轴承支撑,位置固定,一端安装编码盘;压轮实际上为一U型槽轴承,通过杆件安装在铰链上,杆件可绕铰接点在纸面内转动。丝材穿过轮轴和压轮轮缘,嵌入压轮U型槽,压轮由弹簧提供压紧力,防止丝材脱轨,并提供丝材和轮轴的接触摩擦力。

主视图

侧视图

打印时,丝材在送丝机构的拖拽下沿轮轴切向运动,在压轮压紧力的作用下,带动轮轴及光电编码盘转动。光电开关拾取编码盘的转动信号,间接将丝材运动的线速度转化为通断交替的电信号,并将该信号传递给打印机主控板。主控板通过分析信号通断特性即可判断打印过程送丝过程是否正常。

2 检测装置结构设计与制造

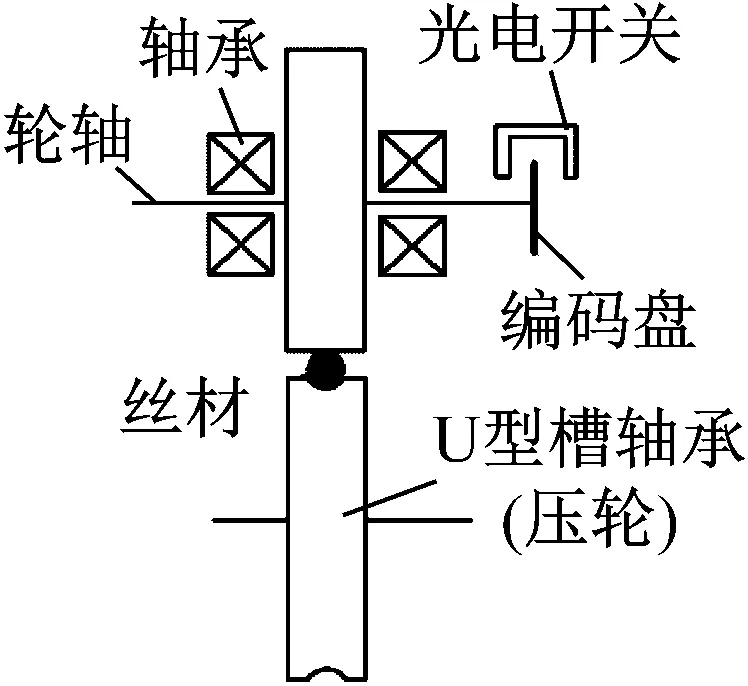

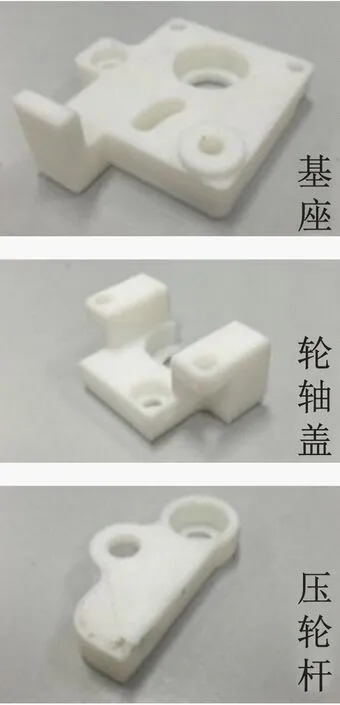

考虑到本文研制的送丝异常检测装置仅用于本实验室FDM三维打印机,装置数量少,个性化程度高,对零件加工及装配精度要求不高,因此,除轮轴和相关标准件外,其他核心零件采用三维打印方式制造。

为搭建FDM送丝异常检测装置,拟采购的标准件包括小型U型槽轴承、小型深沟球轴承、弹簧、光电开关、螺丝、螺母、垫片等,如图2所示。在送丝过程中,考虑到轮轴和丝材需要长时间直接接触,且需承受压轮给予的较大正压力,容易磨损,因此轮轴选用金属铝材机加工成形,但成形工艺相对简单,仅需车削和钻孔,制作时间和成本较低。最终设计的送丝异常检测装置装配体及核心打印件三维模型如图3所示。需要说明的是,在设计打印件模型时可以充分利用三维打印的灵活性,比如在螺栓连接时为螺母设计六边沉孔以便装配,为弹簧、轴承设计固定孔,在打印件与打印件的接触面的边上设计圆角,使接触面能更好地贴合。

U型槽轴承

光电开关

深沟球轴承

图3 检测装置装配体效果及核心打印件三维模型

为了确保其他零件都能与打印件正常装配,避免由于打印件因误差和变形导致无法装配,打印件上孔的内径一般要比与之配合的零件外形尺寸大0.2 mm左右。

确认设计无误后,将打印件模型保存为STL格式,然后导入三维打印上位机软件,并在软件上设置合理打印参数,开始切片、打印。本文选用打印材料为白色PLA,设置喷头温度200 ℃,热床温度50 ℃。为保证打印精度,设置层高值为0.1 mm;为保证打印强度,设置填充率为50%;如图3所示,由于部分结构需要支撑,设置支撑类型为只接触底面。打印完成后,利用起子、尖嘴钳等工具,除去零件上的支撑材料以及边角多余材料,得到打印零件实物如图4(a)所示。

在得到打印件后,便可对所有零件进行装配。对某些由于打印精度导致过紧的配合位置,使用锉刀进行调整,或直接利用虎钳压入。对于螺栓柠入打印件的场合,如果基孔太小无法直接柠入,可使用螺丝刀对孔口进行扩孔形成倒角后加力柠入。完成各个零件装配后,得到检测装置装配体实物如图4(b)所示。

(a) 打印零件实物

3 检测信号获取与分析

3.1 送丝信号获取

对如图4所示的检测装置,在三维打印过程中,编码盘随着丝材的进给而转动,从而引发光电开关通断的变化。为了检测光电开关的信号,需要进行电路连接以及引脚定义。本文使用的打印机主控板为MKS Gen V1.3,如图5所示,上面运行开源Marlin固件[18-20],在不用于商业用途的情况下,任何人都可以使用和修改Marlin固件。

图5 打印机主控板及接近开关接口位置

考虑到光电开关和接近开关原理相似,而且打印机仅仅使用了主控板上6个接近开关接口中的4个,因此可以将剩余的Y_MIN接近开关接口作为检测装置的接口,接口位置如图5所示。将光电开关的接线端制作成与主控板接近开关相同的3Pin接口,即能方便的连接检测装置与打印机主控板。

为使主控板能够正确地获取和识别检测装置给出的送丝信号,需要对Marlin固件进行修改,定义相应引脚。Marlin固件中包含名为pins.h的头文件,其中以宏的形式对主控板引脚功能进行了定义。在该头文件中找到定义Y_MIN限位开关引脚的语句,“#define Y_MIN_PIN 14”,将该语句注释,随后添加引脚定义语句“#define E0_ENCODER_PIN 14”,将14号引脚定义为光电开关信号引脚。

在Marlin固件中,通过调用READ(E0_ENCODER_PIN)函数可读取光电开关的当前电位状态。考虑到只有在进料时才有必要对丝材运动状态进行检测,因此在改写固件程序时,选择只当主控板向送丝步进电机发送脉冲信号时读取光电开关状态,检测代码添加在Marlin固件的stepper.cpp源文件中。由于在光电开关的两次电位变化之间可能包含了上百个步进脉冲,而且期间还可能存在挤出机回抽换向的情况,为了减小主控板单片机的处理负担,每当单片机发送脉冲数累计达到±10时读取一次光电开关状态。

3.2 异常信号识别

在获取光电开关的信号后,需要设计有效的算法对送丝异常进行识别。由于光电开关的输出信号为电位状态,本文以电位高低变化作为送丝异常的识别依据。从固件控制程序的角度看,送丝异常可以大致分为两类:① 发送足量的脉冲后,依然没有发生电位变化(如丝材用完或喷头堵塞后挤出机打滑);② 检测到电位变化,但该变化出现的时间不正常(如喷头堵塞后导致丝材回退、电动机反转等)。

理论上,只需记录自上一次电位变化后发送的脉冲总量,即能方便实现对上述第1种异常的诊断;但对于第②种异常,由于电位变化可能由进丝导致,也有可能由回退导致,因此不能轻易判断一次电位变化是否正常。

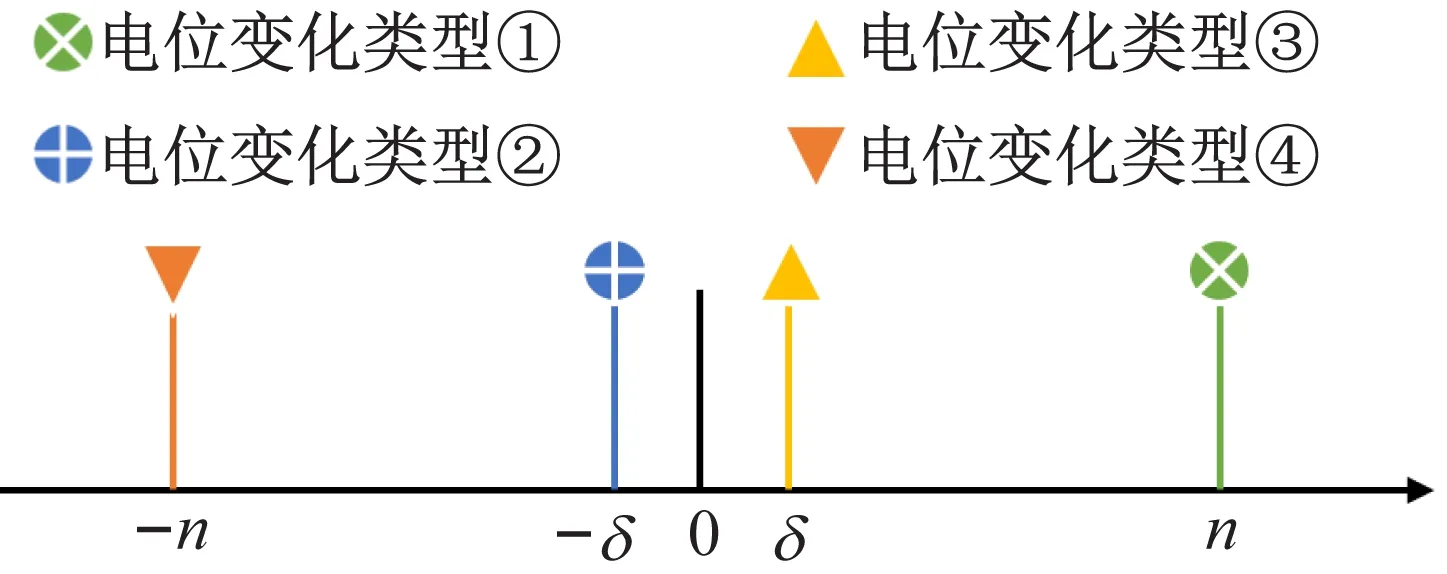

根据光电开关电位发生变化时的挤出电动机的运转方向,可以将电位发生变化的状况分为四种类型:① 电动机正转时发生电位变化,上次电位变化时电动机也为正转(正常挤出);② 电动机正转时发生电位变化,上次电位变化时电动机为反转(回抽后挤出);③ 电动机反转时发生电位变化,上次电位变化时电动机为正转(回抽);④ 电动机反转时发生电位变化,上次电位变化时电动机也为反转(长距离回抽)。

4种类型电位变化的理论脉冲累积量是不同的。对于类型①,两次电位变化之间编码盘正向转过了一个栅格,因此理论脉冲累积量应为编码盘转动一个栅格所对应的脉冲数量n。对于类型④,两次电位变化之间编码盘反向转过了一个栅格-n,因此理论脉冲累积量应为编码盘转动一个栅格所对应的脉冲数量的负值。对于类型②和③,两次电位变化是在编码盘的同一个边沿触发,因此理论的脉冲变化量为0,但由于挤出电机与检测装置之间有一定的距离,因此存在一定的反向间隙δ。以上4种类型电位变化的预期脉冲累积量如图6所示。图中:n为编码盘转过一齿时步进电动机所运动的步数;n值可由编码盘齿数N、轮轴直径R,挤出轮直径r以及步进电动机每圈脉冲数M计算,

而δ值由于涉及因素较为复杂,无法直接通过计算确定,需要通过实验进行估计。

图6 4种类型电位变化的预期脉冲累积量

实际工况下,众多因素都可能导致脉冲累积量偏离预期值,如:编码盘尺寸精度、编码盘与轮轴的同轴度、轮轴与丝材间的轻微打滑等。为了避免不必要的报错,需要为送丝异常检测算法设定一个允差,当脉冲累积量在允许范围之内时,均认为是正常状态。考虑到允差选择的合理性,可以将其设置为±0.2n,如图7所示。

图7 4种类型电位变化的脉冲累积量容许范围

在进料检测过程中,固件程序不断检查脉冲累积量是否超过容许最大值(±1.2n),而每当光电开关发生电位变化时,固件根据电位变化的类型,判断实际脉冲累积量和期望值的差值是否在允差之内。当脉冲累积量超过容许最大值或是电位变化时的脉冲累积量不在正常区间内时,即可认为送丝过程出现异常。

4 检测装置测试实验

为验证本文研制的送丝异常检测装置及相应异常识别算法的有效性,将该装置串联安装于FDM打印机送丝机构前端,如图8所示,并将修改后的Marlin固件烧录到MKS Gen V1.3主控板中。主控板通过串口和上位机控制软件连接,接收上位机指令。本文采用自主开发的Joy上位机软件,该软件包含模型处理、切片、本地打印控制、远程打印等功能。为实现送丝异常接受和响应功能,对Joy软件进行了相应修改。当Joy软件通过串口接收到主控板发送过来的“feeding exception”字符串时,立即暂停打印,并将喷头抬高2 cm,避免打印件被高温喷头灼伤。待送丝异常排除后,可在Joy软件界面点击开始打印按钮,继续打印。

图8 送丝异常检测装置测试平台

本文对喷头堵塞和断丝两种送丝异常情况进行了测试,丝材用完的情况等价于断丝。在实际打印过程中,发生喷头堵塞的情况可遇不可求。本文通过降低打印件第1层层高以及打印机零点Z向偏置的方法来模拟喷头堵塞,即将喷头和工作台(热床)之间的间隙控制在极小范围内,熔融丝材无法从中挤出,造成喷头堵塞的假象。断丝比较容易模拟,用剪刀将检测装置外围丝材剪断即可。通过以上测试,结果表明本文

研制的检测装置能够准确的识别三维打印过程中出现的送丝异常情况,结合上位机软件,可提高零件的打印成功率。

5 结 语

本文研制了一种针对FDM三维打印机的送丝异常检测装置,实时采集打印过程中的丝材运动信号;在此基础上,开发相应的异常检测算法,分析、识别送丝异常信号,结合上位机程序,实现送丝异常发生时自动停止打印,并在人为排除异常后重新开始打印,从而大大提高打印成功率。

本文开发的送丝异常检测装置结构、原理简单,可靠性高,核心零部件采用三维打印方式自制,制作成本低、周期短,易于推广。此外,本文基于三维打印的DIY装置研制过程本身也可作为高校机械制造或机电系统探究性实验项目。