管道清洗机器人凸轮机构设计与分析

2019-11-23王晶东王佳琦陈广俊李妍

王晶东,王佳琦,陈广俊,李妍

(1.长春理工大学 机电工程学院,长春 130022;2.中国电力工程顾问集团东北电力设计院有限公司,长春 130022)

自来水运输过程中,若水质较硬,在运输管道的内壁会形成一层白色垢状物[1],从而导致管径变小,减小水流流速,而其中的酸碱物质则会腐蚀管道,严重时,会导致管道爆裂。为了提高供水管道使用寿命,保证水流的运输效率与安全,需要定期对运输管道内壁进行清理。国内清洗管道内壁的方法主要有化学清洗、PIG清洗[2]、超声波除垢[3]以及机械除垢等,而机器人清洗则属于机械清洗具体化的一种,也是最有效的清洗方法之一。

目前,我国清洗机器人市场虽尚未成型,但由于城市管道网拓展迅速,输水管道的清理难度越来越大,因此对高效、稳定的管道清洗机器人的研发尤为迫切。现有的管道清洗机器人大多依靠携带的蓄电池或者长距离输电线提供能量,功能的执行结构均较为复杂,在工作过程中的稳定性难以保证。为此设计了一种自取能管道清洗机器人,其运动的能量主要来自于高压清洗液提供的动能,取能机构简单可靠。机器人清洗动作的主要执行机构为简单、紧凑的凸轮机构,只需设计相应的轮廓便可使从动件按拟定规律运动[4],很好的满足此次清洗动作的执行要求。

1 管道清洗机器人结构与原理分析

1.1 管道清洗机器人结构分析

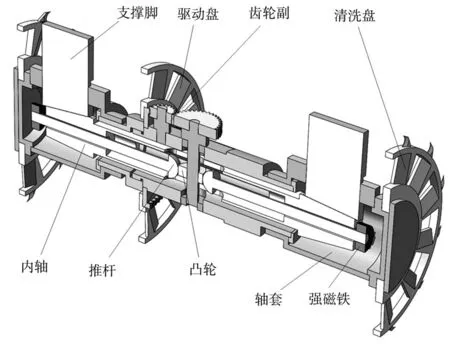

所设计的清洗机器人需具备移动功能与清洗功能,为了满足刀具作用时间要求,需要限制机器人的移动速度;由于设计的机器人体积、质量小,结构简单,可设计为自取能式,其整体机械结构如图1所示。

图1 管道内壁清洗机器人结构图

机器人执行部件主要分为三部分:清洗盘,驱动盘以及支撑脚,其中,清洗盘与驱动盘周向均布楔形扇叶,楔角约为32°,主要作用是将清洗液的动能转换为机器人清洗以及移动的能量。驱动盘圆周为冠齿轮,其通过单级齿轮副驱动凸轮,推动两侧推杆运动;推杆末端紧固有强磁铁,当推杆运动时,通过磁力带动内轴移动;支撑脚沿内轴周向均布(各三块),其底部与内轴锥面同轴贴合,四周与轴套内槽贴合;内轴往复运动时,支撑脚受径向分力,在轴套内槽的限制下径向滑动,与管道内壁间歇接触,控制机器人移动速度。

两侧刀具通过底部弹簧(未画出)与清洗盘相连,提高了清洗刀具的灵活性;两侧清洗盘内部的楔形扇叶反向布置,工作时两侧刀具轨迹为相反螺旋线,双向作用力下清洗效率更高。

综上,清洗盘、驱动盘的转动以及两端支撑脚的间歇运动相组合,使机器人满足清洗与移动两项功能。

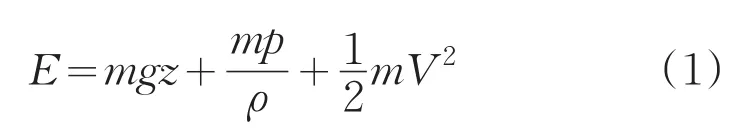

1.2 能量转换方程

所设计的管道清洗机器人的驱动力均来自于高压清洗液,假设清洗液为理想流体,流速始终垂直于扇叶旋转平面,轴向力在扇叶表面均匀分布,则当清洗液以速度V沿内径为D的管道流动时,可得到单位时间内流过的清洗液所具有的能量:

式中,z为流体具有的位势能。机器人运动时,扇叶在管内的受力情况如图2所示。

图2 单个扇叶工作受力简图

其中,S为扇叶旋转平面横截面积,S=πD2/4;p1、p2为两端水流静压;V1、V2为两端水流流速;pa、pb为扇叶前后压强。

由图2可得单位时间扇叶所受轴向力为:

再根据理想流体微元流束Bernoulli方程,可得:

假设扇叶前后远方的水流静压相等,即p1=p2;管道水平布置,z1=z2=za=zb,由式(1)、式(2)及式(3)可得:

则扇叶上的轴向力:

设传输过程中能量传递效率为η,由式(4)、式(5)以及能量方程,可得扇叶单位时间内从水流中获得的能量:

若扇叶以角速度ω匀速运动,设扇叶的驱动力矩为M,易知:

式中,R0=(R1+R2)/2,R1与R2分别为扇叶内外环半径;F0为扇叶切向力。若扇叶倾角为β,则可得到扇叶切向力:

将式(5)、式(7)以及式(8)带入式(6),得到扇叶角速度:

2 凸轮廓线参数关系的确定

2.1 凸轮廓线方程的建立

机器人工作的稳定性取决于内部凸轮廓线分配的准确性。若凸轮廓线分配不合理,会导致两侧推杆同时处于近休止区,这种情况称为“最大间隙”;凸轮廓线分配不合理还会使左、右支撑脚工作间隔时间过长。以上两种情况均会导致机器人长时间处于无支撑力状态,发生“滑行失控”现象,严重时,甚至会损坏刀具,划伤管道内壁。因此,合理分配凸轮轮廓曲线,在不出现“最大间隙”的前提下得到机器人不失稳的参数关系,是保证机器人正常工作的关键。

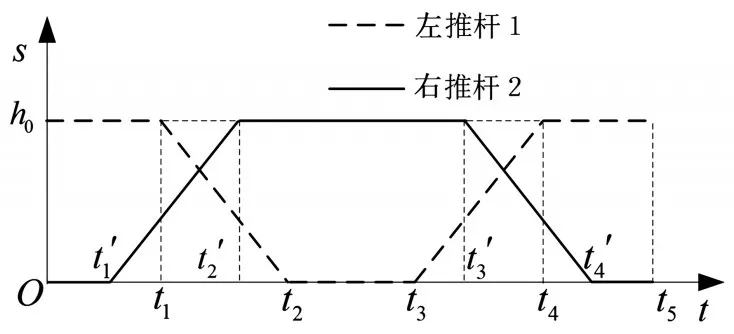

由于机器人工作时为间歇移动,推杆做推-停-回运动,假设两端推杆匀速运动,凸轮行程为h0,则清洗机器人正常工作时,两端推杆在一个周期内的运动规律如图3所示。

图3 推杆运动规律曲线

根据左、右推杆的运动规律,可近似得到凸轮的各运动状态的时间分配,以推杆1为例,o~t1以及t4~t5为凸轮的远休止,t2~t3为近休止,t1~t2为回程,t3~t4为推程。

满足上述要求的凸轮工作廓线如图4所示。

图4 凸轮工作廓线

在凸轮推、回程曲线上任意取一点A0,其坐标为:

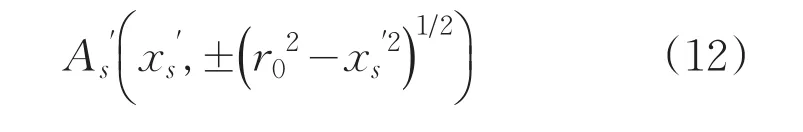

远休止曲线上取一点As,其坐标为:

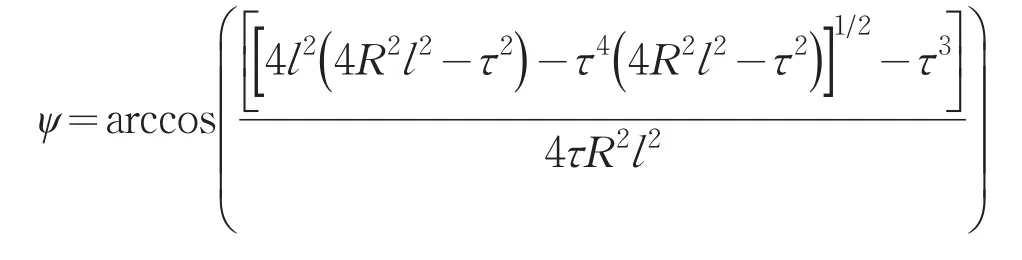

2.2 避免“最大间隙”的参数关系的确定

凸轮远休止角δs的大小影响两端支撑脚与管道内壁的接触时间,而合理地分配凸轮近休止角则可避免两侧推杆同时出现“最大间隙”的情况。

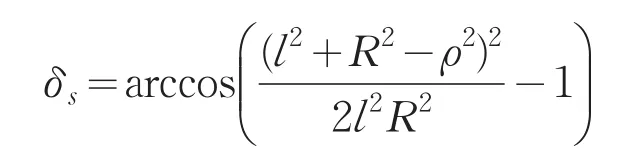

由图4可得凸轮远休止角:

根据凸轮曲线坐标方程(10)及式(11),可得:

将式(14)与式(15)带入式(13),得到凸轮远休止角:

同理,可得凸轮近休止角:

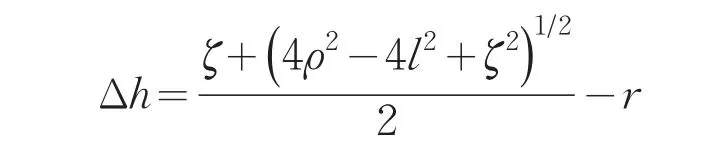

当推杆处于凸轮的近休止与推、回程的交点A1或A2时,出现“最大间隙”情况,此时可得另一推杆的行程:

式中,ζ=r2+l2-ρ2。

为了避免“最大间隙”的情况,缩短机器人无支撑状态的时间,需满足Δh>0,即:

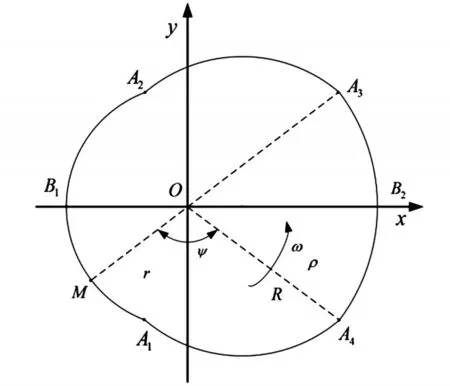

2.3 支撑脚工作间歇时间的确定

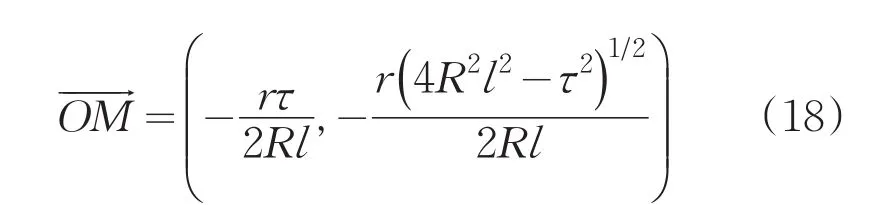

如图5所示,左推杆经过A3点完成远休止内的动作后,右推杆经过M点与A4点进入凸轮的远休止的这段时间即为两端支撑脚的工作间隔时间Δt。

图5 支撑脚工作间隔示意图

根据图5,得到凸轮Δt内的旋转角度:

根据式(14)及凸轮曲线坐标点方程式(12),可得:

其中,τ=R2+l2-ρ2。

将式(15)与式(18)带入式(17),得到凸轮在Δt内的旋转角度:

根据式(9),得到支撑脚工作间歇时间:

3 动力学仿真验证

为了验证所设计的凸轮是否能够满足使用要求,拟采用动力学分析软件对其进行仿真分析。

设管道内壁直径为D,两端支撑脚最小支撑直径为d,则支撑脚径向最大位移为内轴两端的锥度设为α,则推杆每移动Δh,支撑脚的径向位移

根据自来水管尺寸明细表[5],选取实际管道内径D约为76 mm的输水管道作为清理对象,支撑脚最小支撑直径d约为73 mm,则支撑脚径向最大位移γm为1.5 mm;若机器人内轴两端锥度α设为22°,凸轮远休止半径R设为21 mm,根据式(19),可得凸轮推程h0约为3.71 mm,取整为4 mm,则近休止半径r=R-h0=13 mm;若ρ取8 mm,根据图5,可得l为 3.35 mm,凸轮推、回程角δ0=δ0′=68.74°,远休止角δs=73.29°,近休止角δs′=149.23°。

根据生活给水管道流速参参考值[6],当水管内径为76 mm时,清洗液速度可设为1.2 m/s;清洗盘外环半径R1=34 mm,内环半径R2=20 mm,扇叶倾角β=32°,将上述参数代入式(9),得到扇叶角速度ω=93.69凸轮角速度ω0=iω,设传动比i=1,则ω0为5 368.4 °/s,凸轮一个工作周期约为0.068 s。

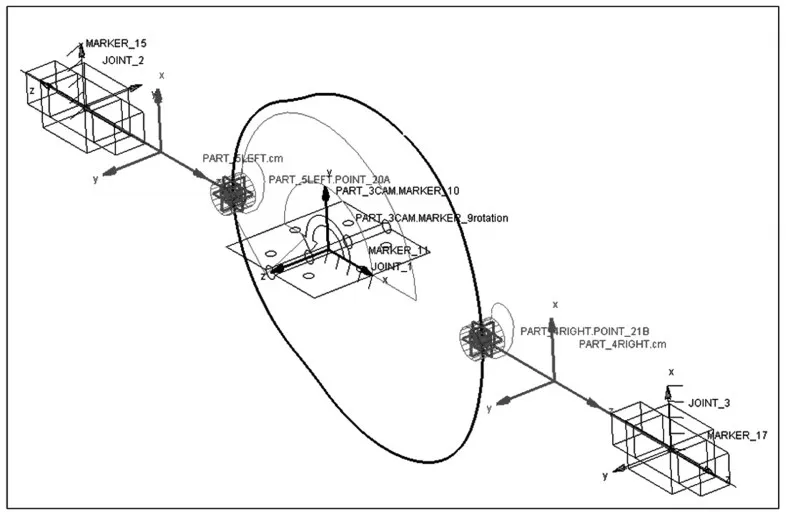

根据所给参数,建立如图6所示虚拟样机模型[7]。

图6 虚拟样机模型

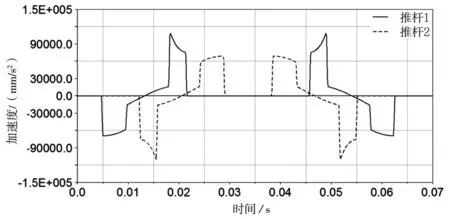

将仿真时间设为0.07 s,由于较高的仿真步数将提高仿真精度[8],仿真步数设置为500,仿真结果如图7、图8所示。

图7 推杆位移曲线

图7为推杆位移曲线,当凸轮行程为4 mm时,凸轮远休止时间,即支撑脚与管道接触时间仅为0.009 6 s,可看作瞬时接触,不会对工作效率造成太大影响;近休止时间约为0.024 2 s,且当左推杆离开近休止时,右推杆行程为1.876 mm,根据式(19),可得此时支撑脚1径向移动距离为0.758 mm,其距管道内壁约0.742 mm,撑脚不会同时出现“最大间隙”的情况;内轴两端支撑脚的工作间隔时间为0.0238 s,约占整个工作周期的1/4,机器人工作时不会出现“失控滑行”现象。

图8为左、右推杆的加速度曲线图。

图8 推杆加速度曲线

易知,凸轮在远、近休止与推、回程交替时,推杆的加速度陡增,甚至能达到(1.1e+5)mm/s2,此时凸轮表面会承受极大的冲击力,因此在设计清洗机器人的凸轮结构时,除了要考虑功能需求外,还需针对凸轮的接触强度要求,对凸轮以及推杆末端的材料、表面处理技术[9]等进行合理选择。

4 结论

(1)设计了一种稳定、可靠的新型自取能管道清洗机器人,详细介绍了其结构组成以及工作原理,并给出了机器人工作时的能量转换方程。

(2)通过对机器人内部凸轮机构运动过程的分析,得到了凸轮廓线方程,并得到了机器人不出现“最大间隙”的参数关系以及支撑脚工作间歇时间的参数方程。

(3)为验证所设计凸轮的合理性,利用动力学分析软件对其进行仿真分析。结果表明,当左推杆离开凸轮近休止时,右支撑脚距管道内壁0.742 mm,不会出现“最大间隙”的情况,机器人支撑脚的工作间隔时间为0.023 8 s,仅占整个工作周期的1/4,机器人不会失稳。