浅谈炼厂航煤成品罐区储运设施设计

2019-11-22卢桂萍韩晓辉唐超时吴德勇

卢桂萍 韩晓辉 唐超时 吴德勇

(1.中石油华东设计院有限公司吉林分院;2.中国石油吉林石化公司高碳醇厂)

0 引言

某炼厂新建航煤加氢精制装置采用了中国石化石油化工科学研究院开发的低压航煤临氢脱硫醇RHSS加氢技术,以常减压装置的常一线馏分油为原料,生产3号喷气燃料(又称航煤),产品质量满足GB 6537—2018《3号喷气燃料》的要求。

航煤对洁净性的要求较高,航煤装置在投产前需要通过国产航空(舰艇)油料鉴定委员会(简称航鉴委)的正式认证。为确保炼厂航煤质量,除保证装置生产质量外,航煤的储运过程也需要严格管控。因此,航煤成品罐区成为储运系统设计的关键。结合航鉴委认证审核提出的要求及炼厂航煤储运的实际需要,航煤成品罐区设计应满足储运设备、设施及运行的特殊要求。

1 专线、专泵、专罐

航煤储运(含添加剂)系统应实行“三专”。为防止不同油料混油,保证航煤的洁净性,航煤的组分油与成品油管道必须专线、专泵、专罐,严禁窜线、混油。

1.1 专线

罐区管道按照专线设计要求,航煤系统与其他系统的管线应采用盲板进行隔离。对于罐式循环调合的管道系统,储罐除设置常规的进、出口接管外,还应设置专门的合格航煤外付管线,即在储罐上单独开口,设置独立的合格航煤出料管线,不得与任何物料管线混用。

1.2 专泵

航煤成品罐区要求设置专门的装车泵和倒罐泵,每种泵只能有一个功能,不能兼顾,以保证航煤的洁净性。

1.3 专罐

航煤储罐采用内浮顶储罐,罐内涂浅色并牢固的涂料。储罐罐底宜呈倒圆锥形环形斜坡结构或正圆锥形罐底,以利于沉降聚集水、切水。储罐必须定期进行脱水,当采用倒圆锥形罐底时,在储罐中心最低点设置一个中央脱水口即可;当采用正圆锥形罐底时,成品储罐脱水口个数依据SH/T 3007—2014《石油化工储运系统罐区设计规范》进行设置。为便于全方位脱水,防止菌类杂物的产生,需适当增加脱水口数量并尽量对称布置。由于成品航煤含水量较少,脱水口口径应计算合理,避免浪费。

航煤成品出厂每批次必须做规定指标全分析,不能有漏检项目。为节约分析化验成本,建议储罐尽量选用大罐容。同时,检验要进行封罐,应避开装车外付等工序的操作时间,建议增加储罐个数,便于灵活操作。

航煤成品罐要求专罐专用,可不设置航煤中间分析罐。航煤成品储罐一般不建议利用存储过其他介质的储罐,如需利旧,只考虑原来储存介质(例如轻柴油)与航煤性质相近的储罐,这类储罐需经过一系列检测及改造,还必须进行浸泡等一系列工序,确保残留介质完全去除,满足安全生产要求。

2 过滤设施

航煤产品从装置至成品罐区,再到罐区出口均需设置预过滤器和过滤分离器等过滤设施,过滤杂质和凝聚脱水。依照GB/T 21358—2008《喷气燃料过滤分离器通用技术规范》及GB/T 21357—2008《喷气燃料过滤分离器相似性技术规范》要求,过滤后油品中固体杂质含量不大于0.26 mg/L,游离水含量不大于15 µL/L,燃料纤维含量不大于10根/L,为保证过滤设施产品质量,过滤设备采用航鉴委认证的厂家。过滤设备本体设置现场和远传差压表,当滤芯内外压差超过0.1 MPa时,需及时更换滤芯。军航用滤芯应半年更换一次,民航用滤芯一般一年更换一次。新过滤器投用或更换新滤芯初期应进行循环过滤操作,除去滤芯上的细小纤维。

3 添加剂设施

航煤出厂前应添加抗氧剂、抗磨剂、抗静电剂等添加剂,添加剂生产厂家需经航鉴委认证。

3.1 添加剂

航煤在储存过程中因氧化而生成胶质沉淀,进而影响飞机发动机的正常运行,为此需在燃料中加入抗氧剂。抗氧剂一般在工艺装置馏出口处自动连续加入,与航煤组分充分混合后进入产品储罐,以避免油品与空气接触生成过氧化物。

航煤为介电体,其导电性是由于其中的水、酸、盐类及其他极性化合物的解离产生的。抗静电剂是为了使油品在流动过程中提高电荷的泄漏速度,及时释放产生的静电,防止电荷积聚,达到安全使用的目的[1]。根据SH/T 3109—2001《炼油厂添加剂设施设计规范》,航煤中除添加金属或非金属抗静电剂外,深度净值的航煤还应添加抗磨剂。抗磨剂和抗静电剂具有表面活性,在输送过程中均有损耗,为减少添加剂的使用量,添加剂设施一般设置在成品罐区内。

3.2 添加剂的注入

添加剂的注入方式分为管道调合和罐式调合。罐式调合根据所用搅拌设备的不同,又分为喷嘴调合、搅拌器调合及风搅拌调合[2]。若选择喷嘴调合,调合喷嘴设备本体要求无油润滑,调合喷嘴应根据浮盘支腿高度设置安全合理的安装高度,与浮盘保持一定的安全距离时才可启动调合喷嘴。对于管道调合,不同类型的添加剂在同一管线上的注入点应间隔3 m以上。添加剂设施应设置在室内或棚内防尘、防雨。为避免不同类型的添加剂混合发生不良的化学反应,每种添加剂应设置专用的不锈钢添加剂罐及机泵。

4 管道泄压、吹扫、排凝设施

4.1 管线泄压

管道停输后,不排空的地上甲、乙类液体管道的每对切断阀之间形成一个密闭的储油管段。无隔热层的轻质油管道经太阳不断照射后,尤其在夏季,管内油品温度不断升高,会引起体积膨胀,造成管内压力急剧升高。有实验表明:当管道内介质温度上升1 ℃,压力可升高0.8 MPa左右[3],管道超压严重时将会导致管线或法兰胀裂。为解决这一问题,罐区内需设置一组泄压管道,当管内介质压力升高到安全阀设定压力时,安全阀开启将油品泄压至相应的储罐中。设计中应设置2座储罐承接泄压油,当其中1座储罐内油品正在进行分析化验时,该储罐处于封罐状态,不允许进油,泄压油进入另1座储罐。如果2座储罐同时封罐(概率很小),泄压油还可以进入另外的不合格罐中,确保泄压油有2个泄放出口。泄放后油品不得就地排放。

4.2 管道吹扫

航煤的凝固点低,一般停工时不吹扫。若必须实施吹扫,应采用半固定式吹扫。被吹扫管道上应设置带切断阀的扫线接头,吹扫时接上软管送入吹扫介质。吹扫的顺序应按主管、支管、疏排管的顺序依次进行,吹出的脏物不得进入已吹扫合格的管道,吹扫排放的脏物不得污染环境,严禁随意排放。

4.3 含油污水管道系统

罐区产生的含油污水,经含油污水管道收集后,排至污水处理场进行处理。可将储罐脱水口和过滤设施的含油污水通过管道直接引至含油污水管道地漏。也可采用密闭排放方式,密闭排放不设置地漏且含油污水管道设于地面之上,将脱水口和过滤设施污水排放管道连接,含油污水直接进入污水管道系统。密闭排放方式的地上部分管道需设置视镜,便于观察。

5 其他

5.1 不合格油处理

在装置出口管道上进行采样分析组分油或成品罐封罐分析化验的成油品,如不满足GB 6537—2018《3号喷气燃料》的品质要求,应将不合格组分油或成品油直接转入相近组分罐(如柴油中间罐)或不合格油罐,并且不合格组分油不得再进入航煤工艺装置进行二次加工。

5.2 浸润冲洗

新投用的储罐、管线、阀门、泵和过滤器等设施,投用前须按照MH/T 6076—2017《民用航空燃料设施设备浸润冲洗质量控制》进行浸润冲洗。浸润时间应不少于96小时,在经检测合格后,这些设施方可投入使用。

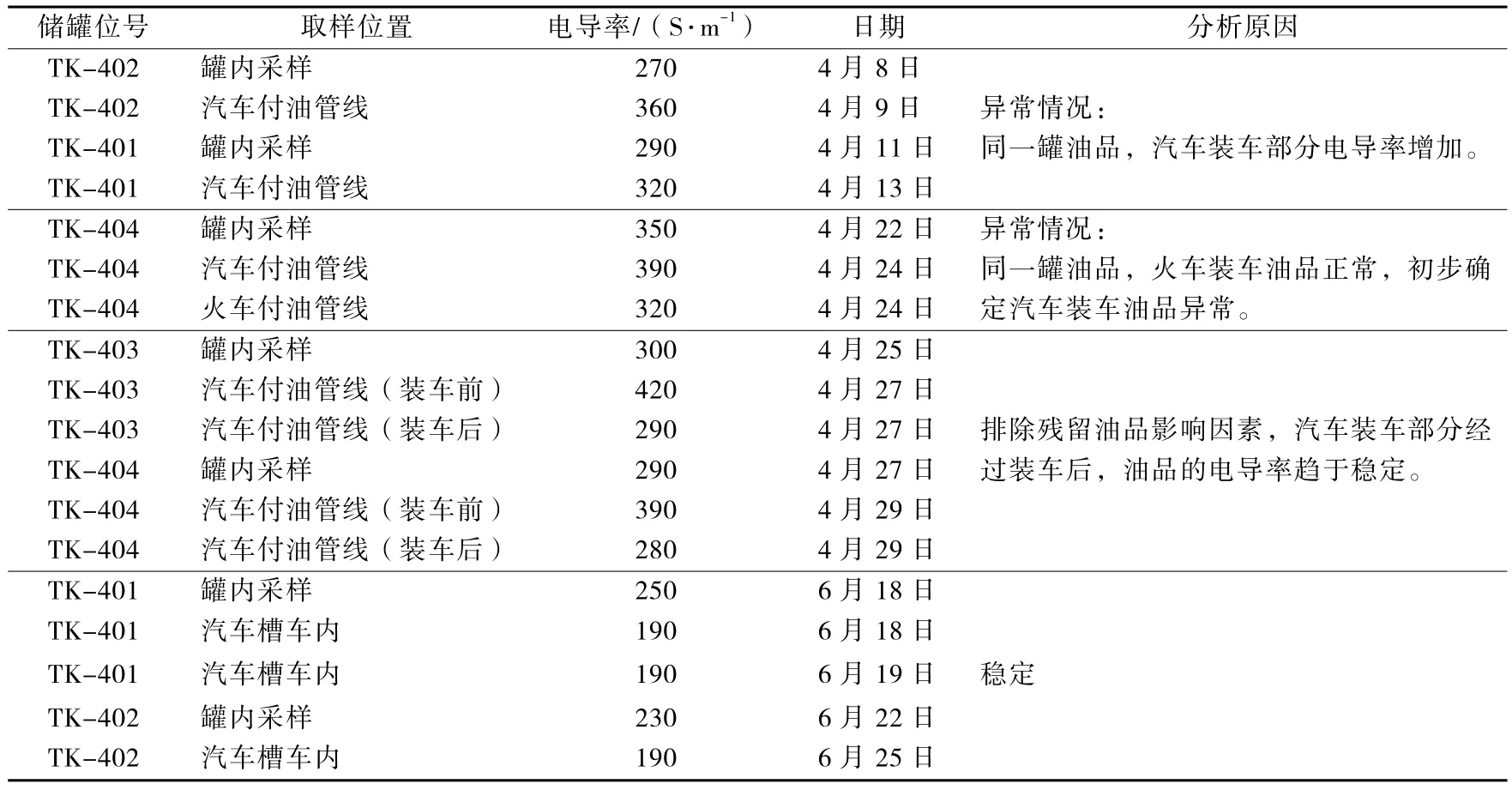

某炼厂航煤汽车装车设施进行了局部管线改造,其中约30 m管线未进行浸润冲洗处理。在恢复汽车装车后,用户反馈航煤电导率不稳定。储罐内全分析化验的合格航煤,经同一台机泵进行汽车、火车的外付,火车槽车内油品电导率较稳定,但汽车外付油管线及槽车内油品波动较大。经过调查分析发现(详见表1),油品电导率出现波动的原因是由30 m长的未浸润冲洗的管道造成。该管线经过2个多月的航煤的浸泡,间歇外付300 m3航煤后,油品电导率才趋于稳定。由此可见,新建管线应进行浸润冲洗,保证航煤电导率稳定。

表1 油品电导率异常分析

6 结束语

航煤罐区与其他油品罐区设计有很多不同,设计过程中应清楚影响航煤洁净度指标的杂质的产生原因、影响程度和防御措施,选择合理的工艺流程和设备,并获得航鉴委认证,确保装置及集输系统操作可靠。在罐区的过滤、脱水、防尘、专用设施等方面,应严格按照航煤罐区设计要求,做好防尘、去杂质、脱水等工作,从多方面严禁航煤受到污染。