湿式双离合器测试系统研究

2019-11-22陆亮

陆 亮

(上海汽车变速器有限公司 上海 201822)

0 引言

双离合器是DCT变速箱核心零部件之一,作为发动机与变速箱连接的桥梁,是动力传递的重要一环。离合器的设计非常关键,特别是双离合器,结构复杂、工况复杂、测试要求高,当前双离合器的核心技术牢牢掌握在BorgWarner、LUK等国外企业手中。国内变速箱企业开发DCT变速箱,针对双离合器模块,仅仅是应用,针对核心技术指标要求甚至不具备基本的测试与验证手段,为了更好提升这方面的能力,本文详细介绍针对双离合器工程的测试要求及测试台架。

1 双离合器结构及测试要求

如1图所示,双离合器主要由以下部分构成:主轮毂、执行机构、摩擦系统、复位弹簧、扭转减震器、扭矩模块等,通过奇偶离合器交替运行,配合换挡系统,实现动力的不间断传递。

图1 双离合器结构Fig.1 Double clutch structure

双离合器的开发设计主要考虑以下几个方面的性能指标:1)扭矩要求:名义承载扭矩、瞬时超载扭矩、摩擦系数、扭矩增益、目标扭矩下的压力、迟滞、平衡活塞补偿能力、拖曳扭矩、波纹片的刚度特性、扭矩一致性、扭矩响应等;2)压力要求:产生名义扭矩时的最大压力、离合器峰值压力、离合器泄漏量等;3)滑摩情况:极限工况下的最大可承受滑摩能量、极限工况下的最大可承受滑摩功率、允许永久微滑摩转速,及其相关流量、最大润滑流量、润滑流量需求矩阵、坡道起步能力、坡道保持能力、起步情况等。

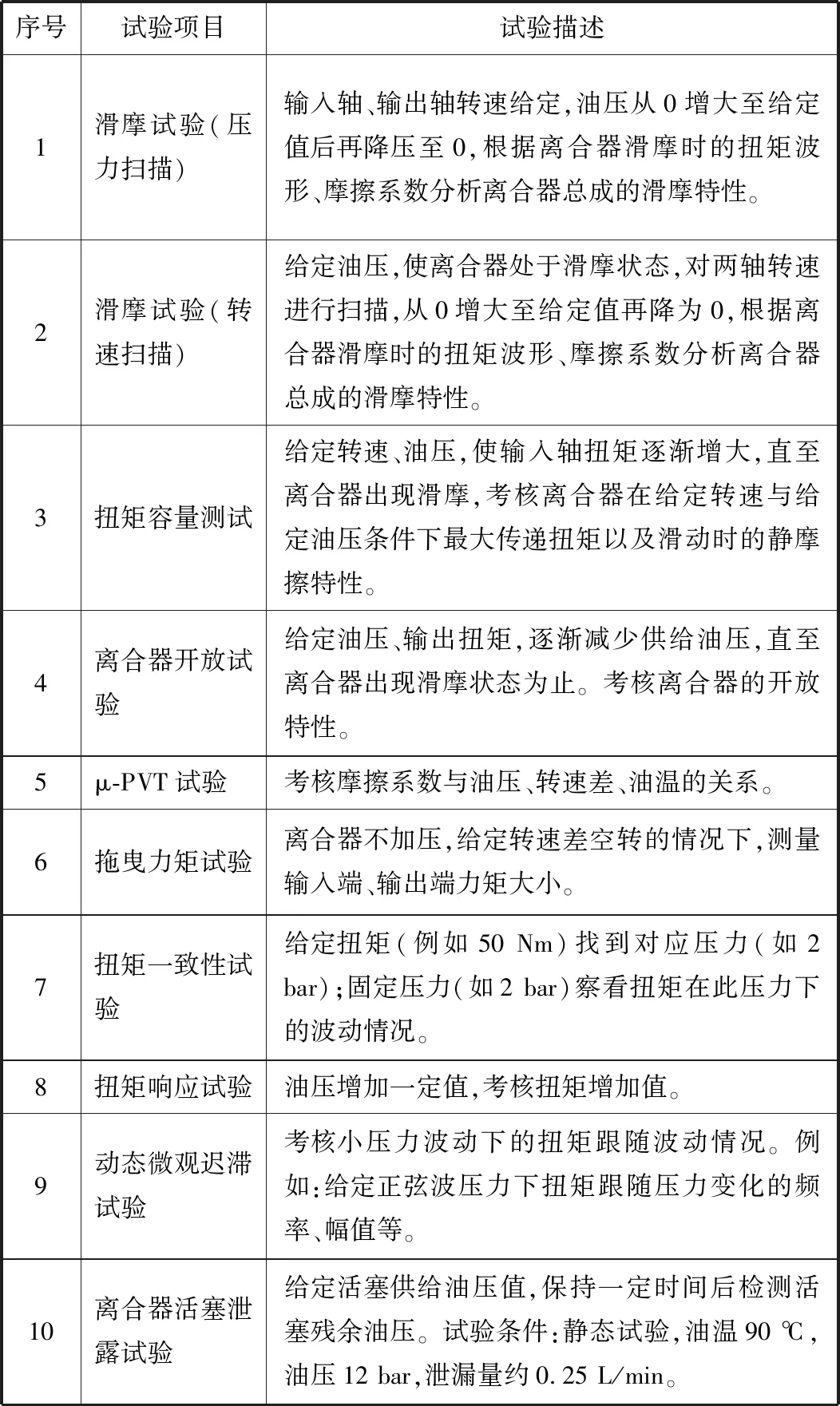

针对以上性能要求,双离合器需要至少进行以下测试试验,如表1所示。

表1 试验项目

2 台架总体性能需求

该台架适用于湿式双离合器总成各种性能与耐久试验,总体结构如图2所示,需要满足以下技术参数要求:

1) 输入扭矩范围:±(0~500)Nm;

2) 输入转速范围: 0~7 000 rpm;

3) 离合器总成活塞油压范围: 0~40 bar;

4) 离合器总成润滑油流量范围:0~35 L/min;

5) 离合器总成直径范围:300±40 mm; 厚度范围: 140 mm±40 mm;

6) 离合器总成质量:≤20 kg;

7) 预充压力上升时间<100 ms;

8) 台架参数测试精度及控制精度:

扭矩稳态控制精度±1%;

扭矩测量精度±0.05%FS(满量程);

转速稳态控制精度±2 rpm;

转速测量精度±1 r/min;

油温控制精度±2 ℃;

油温测量精度±0.5%(量程为0~150 ℃);

系统采样测量最高频率≥1 kHz。

图2 双离合器台架总体结构图Fig.2 Double clutch gantry overall structure

3 台架控制系统总体结构设计

试验台具备以下基本功能:

1) 控制功能:测试过程中对双离合器的控制和整车工况的模拟;

2) 数据采集功能:满足双离合器试验过程中所有数据采集的要求

3) 数据处理:电机速度、车速显示、变速器挡位及换挡过程中工作状态。

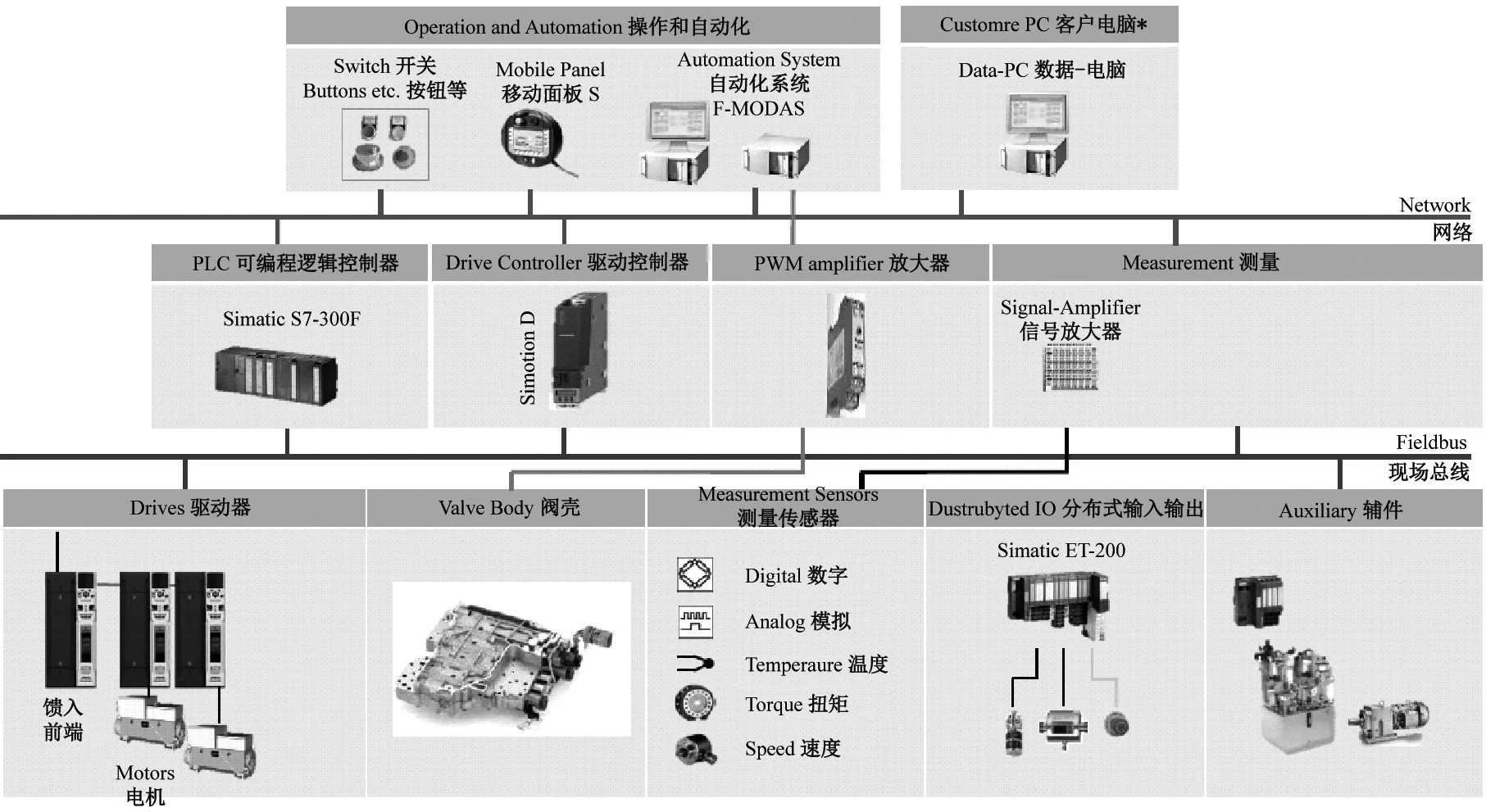

如图3所示,台架整体结构采用电封闭、机械开式,系统主要由以下几个部分构成:主驱动电机、输入传感器、被试离合器、输出传感器、输出加载电机、变频器、PLC控制器、工控机等。变频器采用共直流母线方式,且电源模块具备馈电能力,多余的电量可以通过馈电模块直接返回到电网。

图3 双离合器台架系统组成图Fig.3 Dual clutch gantry system composition diagram

4 台架硬件系统设计

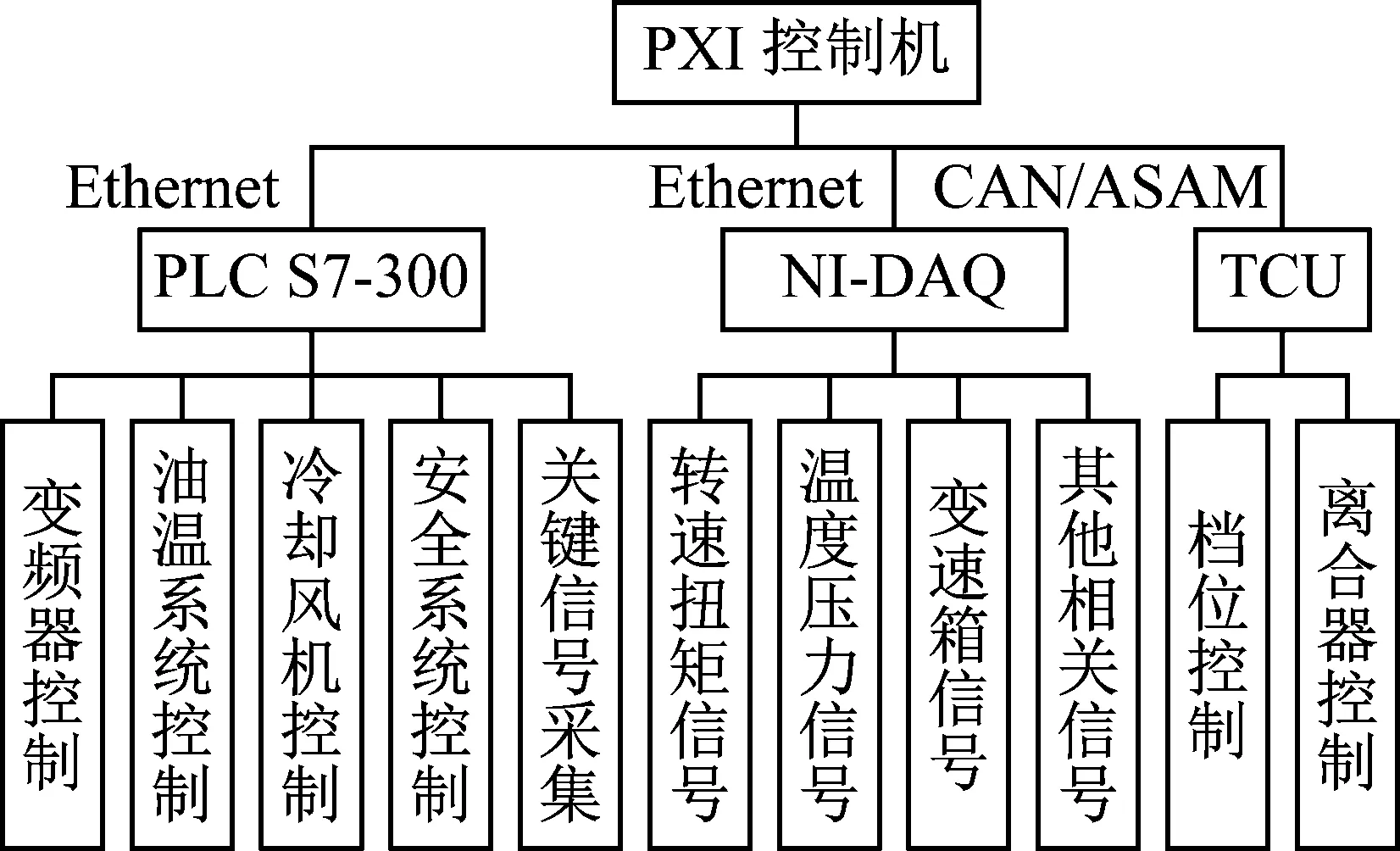

4.1 台架控制系统

台架主控制系统主要由NI PXI工控机(上位机)、PLC(实时控制系统)、分布式I/O、变频器和数据采集组成。其中工控机主要完成总线运行的状态字、各种过程数据的初始化;PLC实现对变频器系统的实时控制与监控;I/O将各处转速/扭矩传感器、压力传感器、换档操作机构状态信号传回到PLC,并将PLC发出的控制命令送给各执行器;变频器实现对变频调速电机的闭环矢量控制;数据采集系统实现对台架关键传感器信号及变速内部信号的高速采集。

图4 台架控制系统Fig.4 Bench control system

PXI是一种由NI公司发布的坚固的基于PC的测量和自动化平台,PXI结合了PCI的电气总线特性与CompactPCI(紧凑PCI)的坚固性、模块化及Eurocard机械封装的特性发展成适合于试验、测量与数据采集场合应用的机械、电气和软件规范。满足精确定时与高带宽的测试需求。本台架工控机采用NI PXIe-8135系统,处理器为2.3 GHz四核Intel Core i7-3610QE (单核Turbo Boost模式下最大3.3 GHz),具有高达8 GB/s系统带宽和4 GB/s插槽带宽,满足DCT变速箱控制与高速采集需求。

台架下位机为PLC S7-300,主要完成对试验台的动力系统和辅助系统的顺序逻辑控制、故障信号处理以及FIBUS DP、Ethernet TCP/IP网络通讯。监控系统除完成电气系统的诊断、报警和存储、监控电气系统,并实时给定转速、给定转矩,实现动力输出、测功机加载、关键数据的监控。

台架通讯包括OPC(TCP/IP)、profibus和CAN总线三个部分,其中上位机和PLC之间通过OPC方式进行通讯,PLC与变频器S120之间通过profibus进行通讯控制,上位机与变速箱TCU之间通过CAN总线进行通讯控制。

4.2 台架动力系统

动力系统模块采用西门子S120系列变频器驱动,能实现速度闭环控制、转矩控制、位置控制多种控制方式,该变频器采用的西门子IGBT技术,是西门子公司推出的全新的集V/F、矢量控制及伺服控制于一体的驱动控制系统。模块化的结构设计,使安装、维护简单易行。在变频器的输入端配置与之配套的4%的电抗器,以抑制电网电压突变和操作过电压引起的电流冲击,平滑电源电压中包含的尖峰脉冲,或平滑桥式整流电路换相时产生的电压缺陷, 有效地保护变频器和改善功率因数,它既能阻止来自电网的干扰,又能减少整流单元产生的谐波电流对电网的污染。

总体结构如下图5所示,电源单元模块额定功率为200 kW;驱动模块额定功率为200 kW;加载模块额定功率为200 kW。

图5 双离合器台架电机控制系统Fig.5 Double clutch gantry motor control system

4.3 传感器及数据采集系统

台架传感器主要包括以下几种传感器:

1) 扭矩传感器:采用HBM高精度传感器,测量精度满足±0.05%FS,用于采集变速箱输入端与输出端扭矩;

2) 转速传感器:采用光电编码器,测量精度满足±1 rpm,用于采集变速箱输入端及输出端转速;

3) 温度传感器:采用PT00和热电偶,根据需要配合使用,用于采集和监控台架轴承座、变速箱油温等相关器件的温度,一旦异常及时报警。

4) 压力传感器:主要使用高精度压力传感器,用于采集离合器油路的压力,满足高温状态下压力测量需求;

5) 振动传感器:用于实时采集和监控台架及变速箱试验时的振动情况,对设备及变速箱故障进行早期诊断。

台架数据采集系统采用NI-DAQ系统和ETAS系统配合使用,其中NI-DAQ系统采用NI CompactDAQ 8槽以太网机箱,可测量最多256路通道的电子、物理、机械或声音信号,同时运行最多7个硬件定时模拟I/O、数字I/O或计数器/定时器操作。ETAS系统采用ES592和ES400系列,一方面满足台架数据采集需要,另一方面满足离合器标定与控制要求。

5 台架软件系统设计

5.1 软件系统基本功能

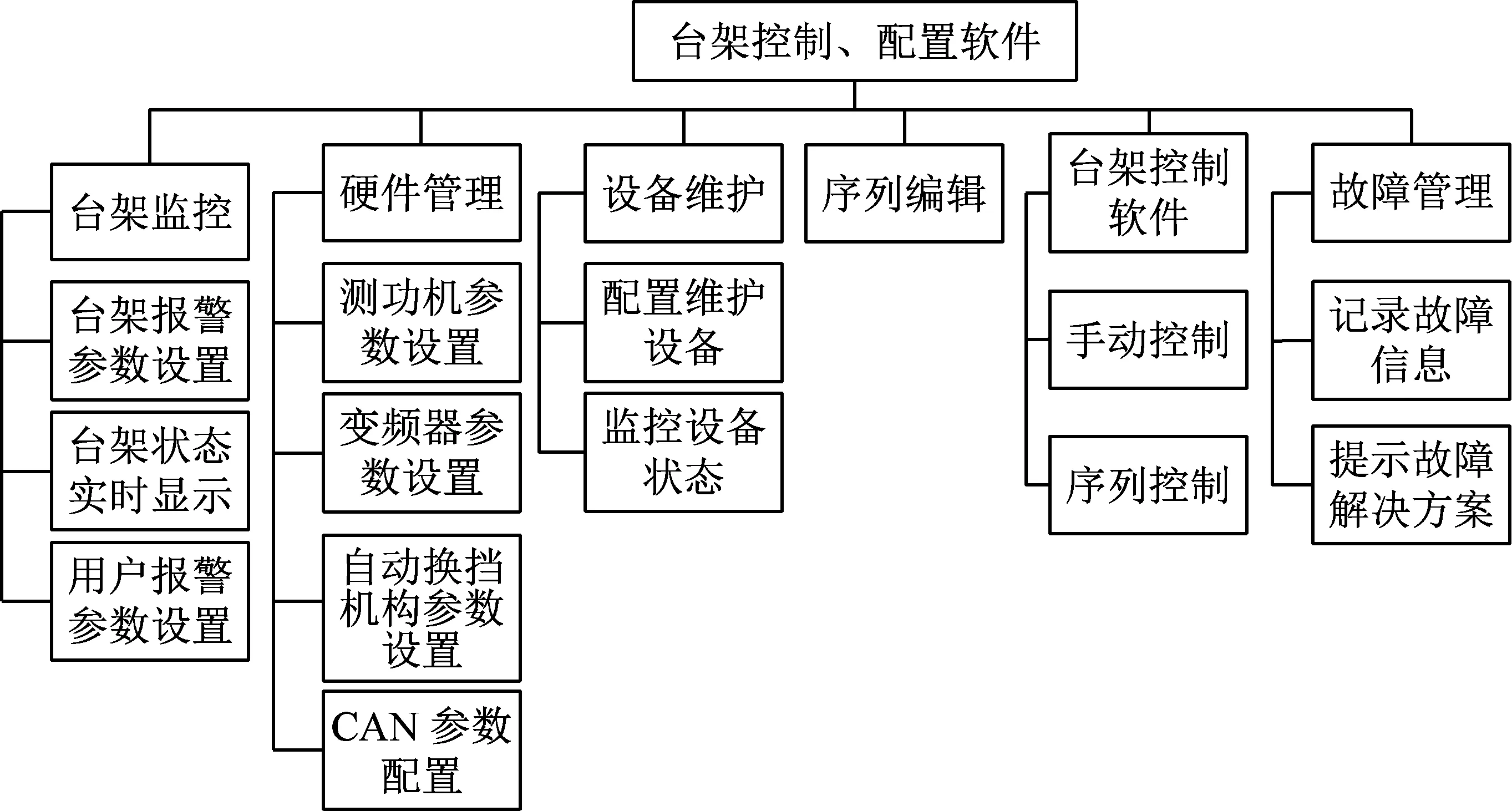

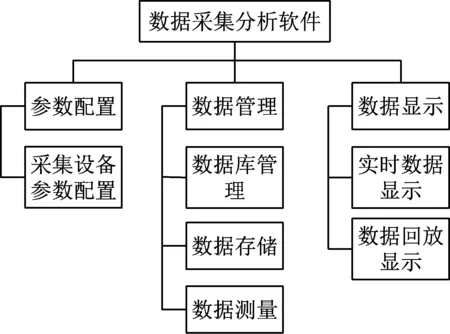

台架软件基于LabVIEW系统开发,实现的主要功能是通过对电机和变速器油温的控制,模拟传动系统的各种工作状况,通过测量转速、输入扭矩、输出扭矩、油温以及相关参数来考核传动系统的性能指标。软件总体结构分为两部分:台架控制、配置软件和数据采集分析软件。具体包括以下几个模块:试验台测控基本模块,程序载荷谱寿命试验模块、离合器试验模块、参数标定、文件及数据管理、信号图形显示、信号处理、数据查看等功能。

图6 台架控制软件系统Fig.6 Software system of frame control

图7 数据采集分析软件系统Fig.7 Data acquisition and analysis software system

软件系统主要功能如下:

1) 数据测量及记录。

2) 台架报警设置,系统提供了两级报警、保护机制,使用人员可以通过对报警参数管理来设置需要报警的参数以及报警值。

3) 手动控制与调试功能,主要用于台架手动控制及更换被试件时的调试需要。

图8 台架软件系统部分界面Fig.8 Partial interface of software system of the platform

4) 试验过程和工况参数设置。通过对试验过程和工况参数设置是为了实现系统的自动控制功能,先设定一组实验过程数据,系统将根据这一组实验过程数据自动完成一个完整的试验,在这一试验过程中若无异常情况发生,不需要人工干预。

5) 报警参数的管理。主要设置报警参数,以及每个报警参数的报警值和保护值,以及相应的动作。

6) 数据后处理分析功能,用于进行数据分析,生成报告,数据存储速率至少≥1 kHz,且可调,具备滤波功能以及采样数据的平均处理功能。

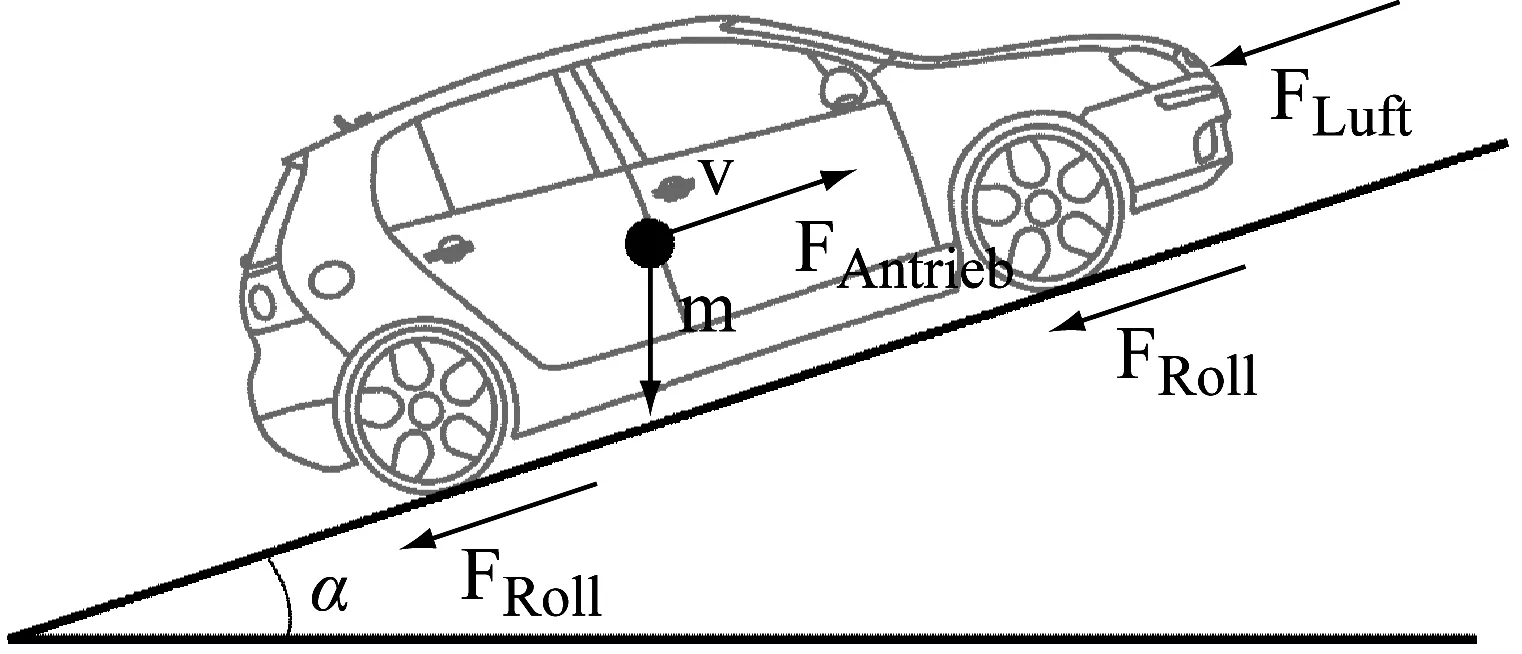

5.2 系统道路模拟功能

台架配置的实时控制系统具备道路模拟能力,如图9所示,系统根据整车质量、重力加速度、坡度、滚动阻力、风阻等参数,通过simulink建模,模拟整车道路工况,表达式如下:

g——重力加速度(9.81 m/s2)

m——整车质量 (eg:1 337 kg)

Ftractive——牵引力

Fair——空气阻力

Froll——车轮阻力

α——坡度

图9 道路模拟模型Fig.9 Road simulation model

6 台架机械及液压系统

6.1 台架机械系统

台架试验仓是该台架核心结构部件之一,通过特殊的工装夹具实现离合的安装与固定,如图10所示,离合器两端通过轴承座支撑,该轴承座需满足高温及密封性要求。

图10 试验仓结构

Fig.10 Structure of test chamber

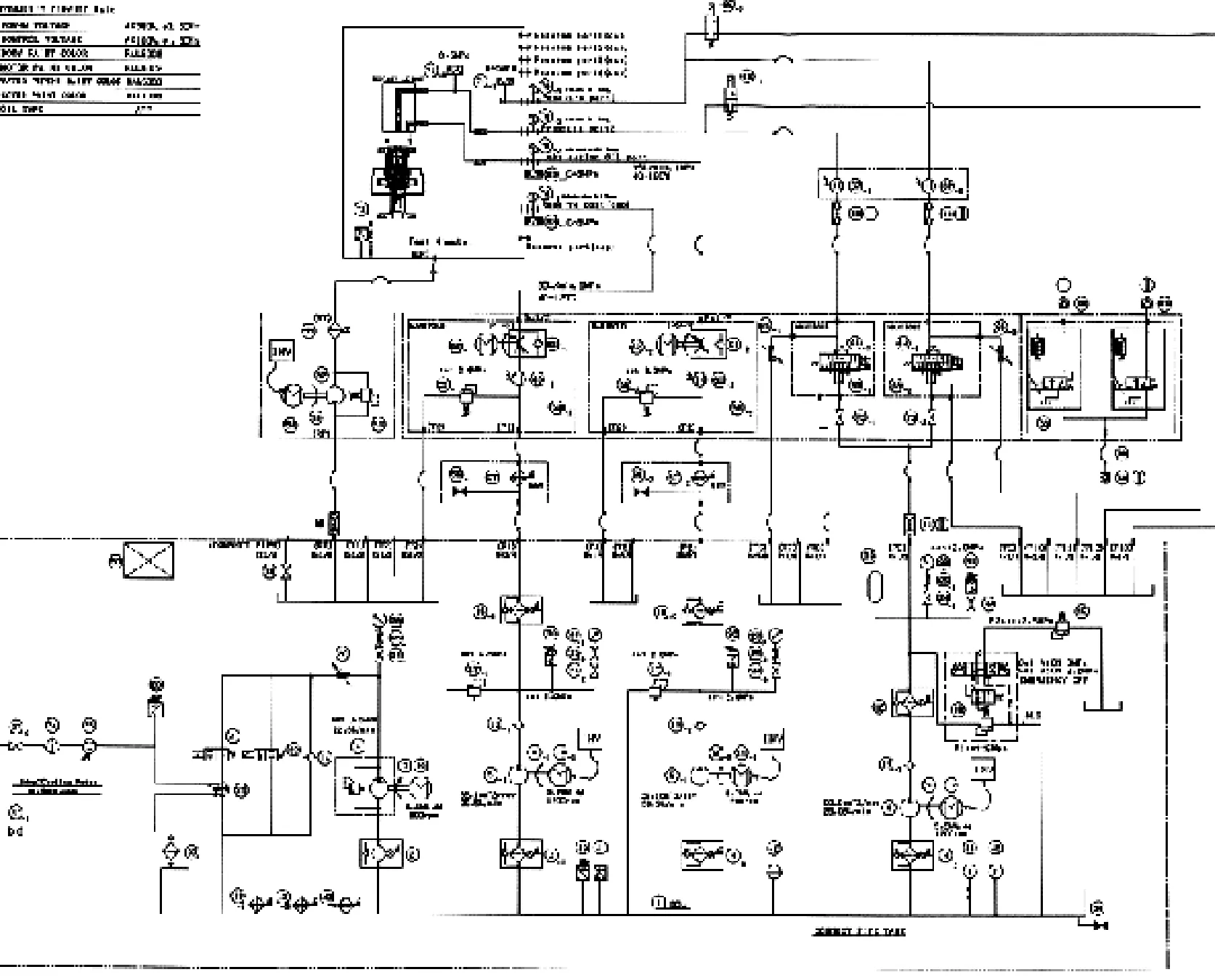

6.2 台架液压系统

液压系统设计是该台架核心技术之一,需同时满足温度、压力、流量控制要求,模拟离合器控制工况,系统原理设计如下,共包含三个回路:两路压力控制回路,一路流量控制回路。

7 典型测试工况

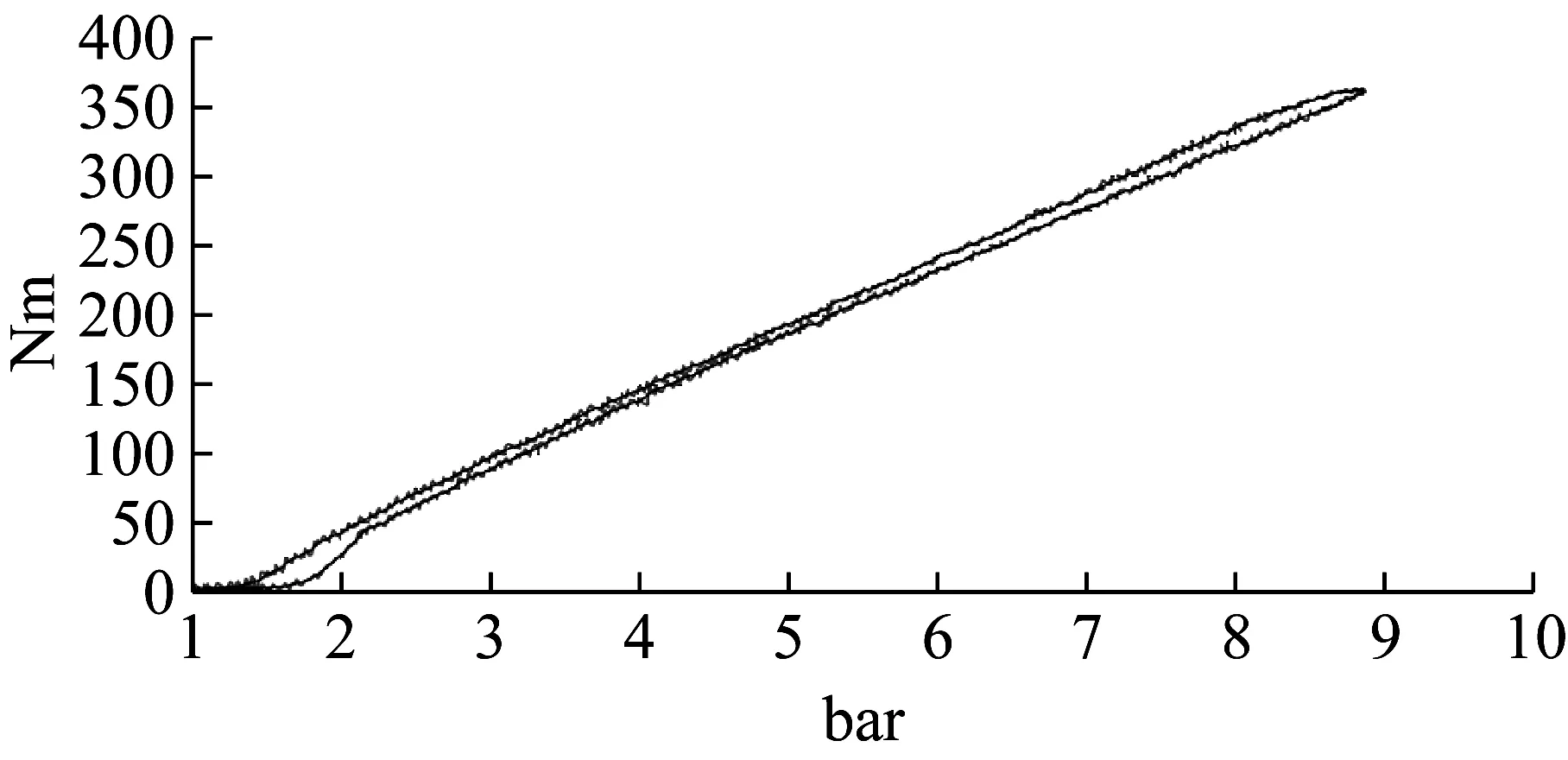

1) 离合器压力-扭矩曲线的测试工况

为得到离合器的压力-扭矩曲线,离合器的主动盘与被动盘必须处于打滑状态。测试过程中,输入电机与输出电机都工作在转速模式,输入端的转速差设定为50 rpm。并且缓慢地闭合离合器,这样就可以得到同步采集的3组时间序列:离合器电磁阀的设定电流、离合器电磁阀的实际压力和输入端的实际扭矩。测试结果如图12所示。

2) 拖曳扭矩测试

换挡点的拖曳扭矩:在不同的油温下、设定不同的流量,输入端转速控制在某一固定转速,输出转速控制在upshift点转速和downshift点转速之间变化,测定每种工况下的拖曳扭矩。

怠速点的拖曳扭矩:输入端转速工况为发动机怠速点,输出端转速为0,离合器压力控制均为0 Bar,测定该工况下的拖曳扭矩。

图11 液压原理图

Fig.11 Hydraulic schematic diagram

图12 压力与扭矩响应工况Fig.12 Pressure and torque response conditions

图13 拖曳扭矩测试工况Fig.13 Test condition of towing torque

8 总结

1) 本文具体介绍了双离合器台架系统设计与开发,为双离合器总成开发做好测试准备;

2) 为了满足台架运行需求,设计开发了台架硬件系统,满足了台架控制需求;

3) 设计研发了一套离合器控制与数采系统,满足湿式双离合器的控制与数采需求;

4) 为了满足台架与离合器的试验需求,基于LabVIE开发出一套台架测控系统软件。