一次凿岩分段爆破高效安全成井技术研究

2019-11-13熊晓晨龚永超

熊晓晨,龚永超

(1.五矿矿业(邯郸)矿山工程有限公司, 河北 邯郸市 056000;2.长沙矿山研究院有限责任公司, 湖南 长沙 410006)

0 引 言

由于风溜井影响着井下全系统的运行,同时其施工又是一项重要的施工难题,所以在业界风溜井掘进一直备受关注。目前,已经形成的风溜井掘进方法有普通法、吊罐法、爬罐法、深孔爆破法以及钻井法5种方法。前3种方法需要人员进入井筒内作业,作业环境差、安全性低、成本高、效率低下,目前大型矿山使用较少,钻井法是近几年发展起来的新型施工方法,虽然人员作业条件得到改善,但存在设备成本高,以及设备故障率高等问题[1],而且还需要其他作业配套,其隐性成本更高。相比这4种方法,深孔爆破法因人员无需进入井筒内作业,作业环境好,同时具备设备操作简单、施工效率高等优点,成为近几年研究的热点,在各矿山也一直是推广的对象。李楼铁矿应用深孔爆破法,形成了一次凿岩分段爆破施工工艺,本文对其掘进模式及爆破参数的选择进行了介绍。

1 李楼铁矿开采概况

李楼铁矿铁矿石资源储量27624万t,主要由5个矿体组成,主要开采LⅠ号矿体,其储量占全矿床储量的85.35%,矿体长2800 m,赋存标高-52~-862 m,厚度25.5~96.5 m,平均48.2 m。矿体岩石主要为片岩、片麻岩、白云石大理岩,裂隙、岩溶均不发育,岩石完整性较好。

矿山设计生产规模为500万t/a,采矿工艺为分段凿岩阶段出矿嗣后充填法,中段高度100 m,分段高度25 m,回采使用阿特拉斯1354凿岩台车进行中深孔凿岩,上向扇形中深孔爆破。目前主要开采-400 m中段,-325 m水平、-350 m水平、-375 m水平为凿岩水平,-400 m水平为出矿水平,-425 m水平为运输水平,-300 m水平为南盘充填水平,-275 m水平为北盘充填水平,-250 m水平为回风水平。因李楼铁矿生产规模大,南北沿脉巷、运输巷延伸长,生产过程中需要大量风溜井。根据2018年生产数据统计,李楼铁矿共计施工风井、溜井26条。为加快施工进度,保证施工安全,进一步推广一次凿岩分段爆破施工工艺的应用,本文结合生产实际对该工艺进行探索研究。

2 高效安全成井技术

一次凿岩分段爆破施工主要包括钻孔和爆破施工,钻孔施工关键在于钻孔偏斜度的控制,爆破主要是解决天井掘进的夹制性。目前,该技术已成功应用于李楼15#风井、15-1#溜井以及275 m水平5-3充填井,并取得了良好的使用效果。

2.1 工艺流程

风溜井施工时,均从各凿岩水平分段进行施工,施工高度平均21 m。根据目前设备及生产组织情况,使用CS150D钻机或者KQG-150钻机钻凿一组平行孔,然后分若干次爆破,从而形成设计的规格。此工艺主要包括钻孔和爆破两步,施工流程见图1。

2.2 钻孔布置

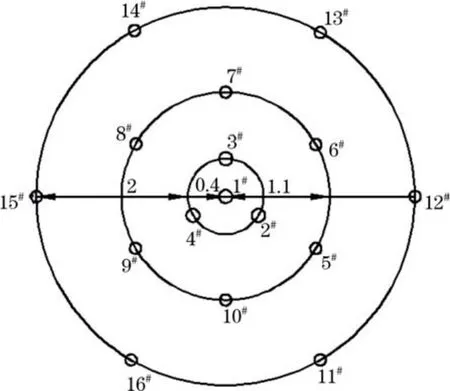

李楼铁矿风溜井直径 4 m,井高 21 m,设计采用有掏槽爆破成井技术[2],掏槽方式为桶形掏槽。为保证有足够的初始补偿空间,经计算,采用三空孔桶形掏槽。同时考虑炮孔成孔速度和设备情况,中心孔与掏槽孔孔径选择Φ140 mm,辅助孔及周边孔孔径Φ120 mm[3]。

掏槽孔至空孔的距离 L可按以下的公式计算:

式中,L为掏槽孔至空孔距离,mm;D为空孔直径,mm。

经计算,L=364~630 mm,考虑孔偏斜,L取400 mm。

结合爆破内部作用,同时考虑风溜井断面规格,设计辅助孔6个,距井中1.1 m,孔间夹角60°;周边孔6个,距井中2 m,孔间夹角60°[5]。爆破布孔见图2。

图2 天井爆破布孔图

钻孔时,施工要点是钻孔精确定位与偏斜度的控制,尤其是掏槽孔与空孔的施工,钻孔施工越精确,爆破成功率越高。钻孔设备使用CS150D钻机或者KQG-150钻机,钻机钻孔深度可达100 m,孔偏斜可控制在1%以内[6]。根据以往施工经验,钻机进场支钻前,应对图纸进行现场布孔,并做好标记,以明确钻孔位置。钻孔施工时,要把握以下三个原则,以控制钻孔偏斜率[7]:

(1)支钻平(支钻时,用靠尺测量,多调试,直至钻机支平);

(2)开孔慢(开孔时,钻杆易摆动,慢速开孔);

(3)中间调(施工第一根钻杆过程中,用靠尺测量钻孔垂直度,若不垂直,及时调整)。

2.3 验孔及堵孔

在上水平清理钻孔产生的碎渣时,应炮孔进行防护。同时,绘制现场孔位图,并测量每孔深度,与设计图纸进行对比,若有问题,及时调整。

根据测孔数据,进行堵孔作业。堵孔时,应先用编织袋装适量干细沙,并将沙袋加工成圆柱形,直径略小于钻孔直径,然后用防静电绳将圆柱形沙袋绑紧,沿炮孔下放至孔底;抖动铁丝使沙袋自然展开,干细沙集中到沙袋边角;充分抖动后,干细沙不断集中,逐渐形成大于钻孔直径的沙包;上拉铁丝,使沙袋充分堵死孔底,上部使用木棍将绳子固定牢固,完成堵孔过程。堵孔见图3。

2.4 装药与爆破

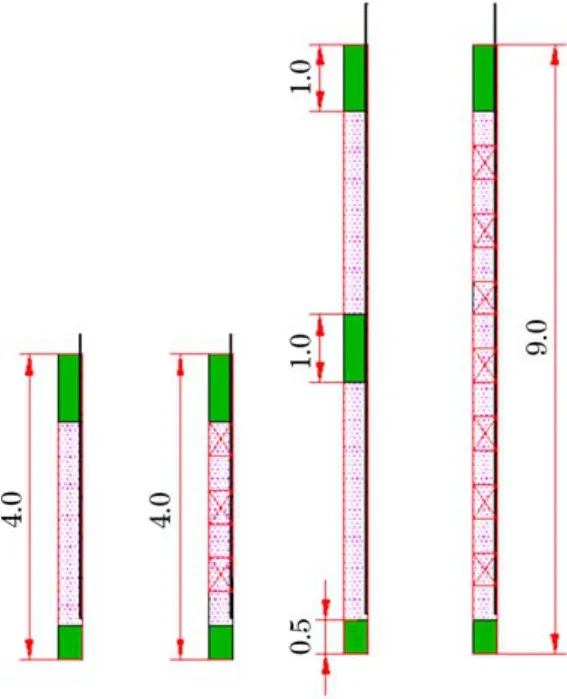

(1)分段高度。风溜井断面直径为4 m2,当补偿系数为0.55~0.7时,分段高可达5~7 m;若补偿系数<0.5时,则分段高取2~4 m较为适宜[8]。21 m高的井,一般分4次爆破,爆破高度分别是4,4,4,9 m。因最后一次爆破高度较高,为提高爆破成功率,采用分层爆破,但分层爆破时,易在分层位置卡脖子,导致断面不够。经过探索,最终采用掏槽孔和辅助孔分层爆破对周边孔一次起爆,以解决上述问题。

图3 堵孔

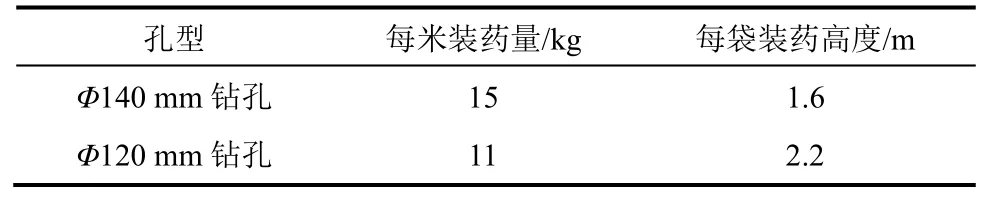

(2)装药结构。装药使用袋装颗粒炸药(25 kg/袋),根据孔径大小,计算线装药密度,并进行现场试验,确定每孔装药量。不同孔径钻孔装药量见表1。

表1 不同孔径钻孔装药量

装药时,每孔下部堵塞0.5 m细沙,上部堵塞1 m细沙,中间分层时,中间加入1 m细沙。掏槽孔及辅助孔采用连续装药;周边孔每装入0.5 m炸药,即装入0.5 m长竹筒,进行间隔装药。为提高传爆效率,孔内敷设导爆索[9]。装药结构如图4。

每孔装药完成后,需要再次对装药水平高度进行找平,目的是确保每孔装药高度一致,爆破后井下部岩面齐整,便于下次爆破施工,同时也保证成井质量。

(3)起爆方式。起爆采用毫秒雷管微差起爆[10],雷管需加工起爆弹。

(4)起爆顺序。爆破 4 m时,起爆顺序为1#→5#→8#→6#→9#→7#→10#→11#→14#→12#→15#→13#→16#;

爆破9 m时,第一层先响,第二层后响,孔间起爆顺序与爆破4 m时相同。

图4 炮孔装药结构

2.5 材料消耗

(1)颗粒炸药:本次爆破共分4次,爆破4 m时,每次炸药消耗量382.81 kg,最后一次爆破9 m时,消耗765.63 kg,总消耗1914.06 kg,每袋炸药25 kg,总计需要77袋。

(2)导爆索:导爆索960 m,每盘导爆索50 m,共需20盘。

(3)雷管:爆破4 m时,每次30 m雷管消耗26根,5 m连接管消耗3根,最后一次爆破9 m时,30 m雷管消耗40根,5 m连接管消耗3根。

(4)导爆管:总共起爆4次,需要4盘导爆管,每盘500 m。

2.6 施工要点

爆破施工要点是测孔,通过测孔实时掌握各孔内情况,每次爆破总共需要进行6次测孔,分别是:

(1)堵孔前测孔,判断本次爆破能够利用的炮孔;

(2)沙袋堵孔后测孔,准确测量孔深;

(3)下部堵沙后测孔,判断堵孔效果,检查是否漏沙;

(4)装药后测孔,测量装药高度;

(5)装药找平后测孔,判断每孔装药高度是否在同一水平面;

(6)上部填沙后测孔,判断上部填沙是否达到设计要求(1 m)。

3 效果分析

采用一次凿岩分段爆破工艺施工风溜井,避免了人员在受限空间内作业,消除了高空作业的危险,降低了顶板和炮烟对作业的影响,作业环境得到改善,保证了施工人员的安全。同时,一次凿岩分段爆破工艺设备操作简单,作业劳动强度低,工艺相对成熟,成井成功率较高。

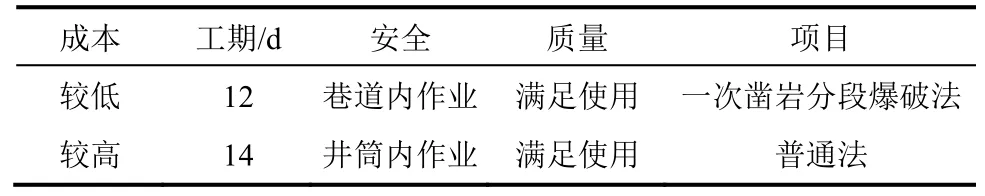

另外,采用一次凿岩分段爆破工艺在工期及经济成本上也优于普通法。根据计算,一次凿岩分段爆破工艺施工作业成本为240元/m3,而矿山目前采用的普通法掘进天井的成本为477元/m3,其成本仅为普通法掘进天井成本的一半,此工艺是经济可行的。两种工艺对比见表2。

表2 普通法与一次凿岩分段爆破法对比

4 总 结

李楼铁矿采用一次凿岩分段爆破工艺施工风溜井,成型后的溜井壁面光滑,爆堆集中,无大块,达到了预期效果,满足使用要求,而且其安全性也极大提高。同时,其前期准备工作少,掘进效率高,目前,每月每台钻机可施工4条井。相比于普通法,每条井可节约成本5.46万元,具有推广价值,可以应用到其他金属矿山。