铝阳极氧化膜染色工艺条件研究

2019-11-13徐捷

徐 捷

(政协荆门市委员会办公室,湖北 荆门 448000)

铝和铝合金阳极氧化膜染色就是将阳极氧化后的工件,清洗后立即浸渍在含有染料的溶液中,因阳极氧化孔隙对染料的吸附,而使铝和铝合金表面染上各种颜色。染色后再经过封闭使染料牢固的固着在孔隙中。这样铝和铝合金表面不仅获得了色彩斑斓的美丽外观,同时提高了表面耐蚀、抗污等防护性能。

铝和铝合金阳极氧化膜染色笔者有过系统研究,对几百种染料进行过筛选,推出了Aludye铝阳极氧化系列染料,但过去的研究定性的多,定量的少,为此对铝阳极氧化膜染色工艺条件进行进一步的研究。严格控制阳极氧化膜染色工艺条件是可以获得重演性好的染色制品的关键,这里的染色工艺条件即染料浓度、染色液pH值、染色温度、染色时间、染色浴比等。

1 染料浓度

根据吸附定律,一定工艺条件下,染料在阳极氧化膜上的吸附量随着可提供的染料量增大而增大,铝阳极氧化膜的染色必须选择好染料浓度,适宜的染色浓度,在一定工艺条件下才能获得特定的染色强度。不过这一规律仅在阳极氧化膜本身还具有吸附能力时适用,如果阳极氧化膜已无吸附能力,即使增加染料浓度也不会染出更深的色调。相反由于染料的无色杂质对吸附点的竞争,有时还会观察到深度减弱现象。一般在较厚的铝氧化膜上,用更少量的染料可以染出同样深色调的染色膜。在固定染料浓度的情况下,厚氧化膜获得的染色色调会更深些。不同厚度氧化膜上采用相同浓度染色氧化膜的染料吸附量见表1。

表1 阳极氧化膜厚度对染料吸附量的影响

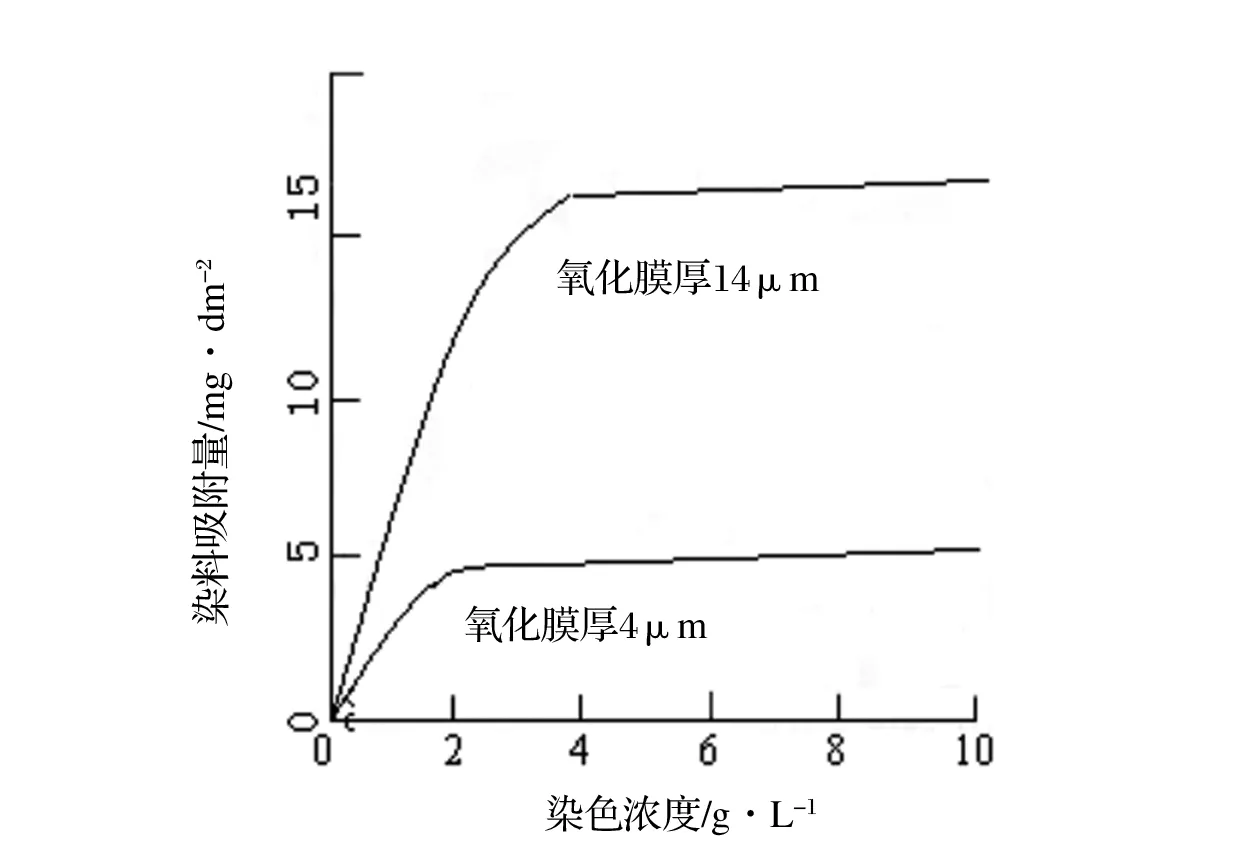

阳极氧化膜上吸附的染料数量受染料浓度的影响很大,图1显示的是不同膜厚在相同染色时间的染料吸附性。其中,阳极氧化时,硫酸220g/L,电流密度1.5A/dm2,氧化温度20℃,氧化时间为10min和30min;染色时,Aludye红GLW为1g/L~10 g/L,pH值4.2、染色温度50℃。若溶液中的染料浓度增加,染料被更多的吸附在表面上,使染料达到饱和点,染浴中浓度进一步增加,在铝氧化膜中的染料浓度不再增加。从图1中染色曲线还可看出,厚氧化膜能达到吸附饱和的染色浓度高,薄氧化膜能达到吸附饱和的染色浓度低,这里饱和浓度与氧化膜厚度成正比,用很多染料试验都有这种特殊性,在饱和点上染浴浓度也显示出个别差异。染料吸附达到饱和后,其表观色泽深浅也不再发生变化。图2显示的是表观色泽深浅不再发生变化时染料浓度与染料吸附量的曲线关系。其中,阳极氧化电流密度1.5A/dm2,氧化时间40min,氧化温度20℃,硫酸20%;染色温度50℃,染色时间15min,pH值4.5~5.0,浓度1g/L~10g/L。

图1 染料浓度对染料吸附量的影响Fig.1 Effect of dye concentration on dye adsorption capacity

图2 染料浓度与染料吸附量的关系Tab.2 Relationship between dye concentration and dye adsorption capacity

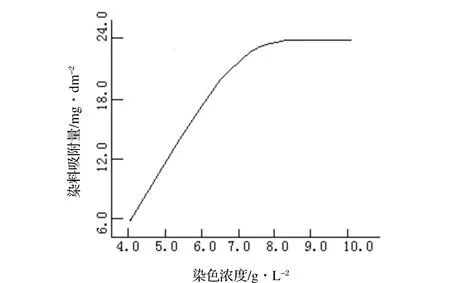

另一方面染料溶液中的染料对铝阳极氧化膜的迁移有迁移位势[1](图3),迁移位势随溶液中染料浓度的增加而由正变负。不同染料的临界点也不同,Aludye橙RLL的分子量为407.83,零迁移位势染料浓度约为18mg/L,Aludye橙RL的分子量为350.33,零迁移位势染料浓度约为567g/L。因此在实践中Aludye橙RLL染料浓度始终提不起来,而Aludye橙RL低浓度也可以获得满意的染色深度。

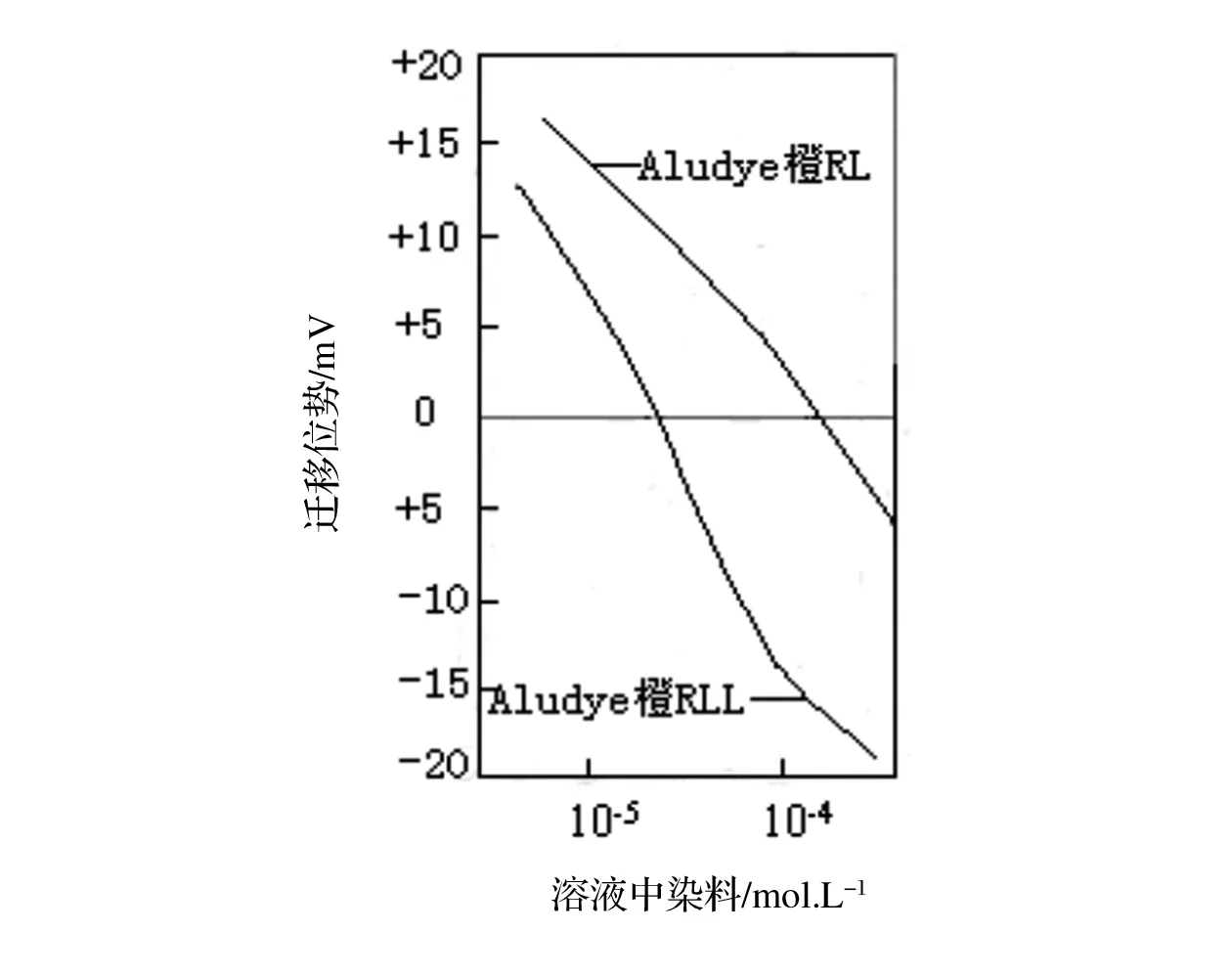

在一定的染色浓度下对铝阳极氧化膜染色,随染料浓度增加染色色泽加深,染料吸附量提高;但当染料浓度达到一定程度即染色提升至极限后,染色深度不再加深,染料吸附反有降低趋势。究其原因可能是由于较高浓度的染液增加了染料在染液中的聚集状态,形成了染料缔合体,染料分子的缔合影响染浴中染料质点的运动和发色强度,从而影响界面层扩散、铝氧化膜表面的吸附及染料向膜孔中扩散的速度。图4是不同染料浓度在不同染色时间下染料的吸附量,阳极氧化时,混合酸浴,电流密度1A/dm2,氧化温度20℃,氧化时间60min;染色时,Aludye 黑804染料 1g/L~20g/L,pH值4.2,温度55℃,时间10min~70min。由图4可知,相同时间吸附量顺序为5g/L﹥10g/L﹥20g/L﹥1g/L。

图3 室温下吸附染料的迁移位势与均匀溶液中不同染料浓度间的关系Fig.3 Relationship between migration potential of adsorbed dyes and different dye concentrations in uniform solution at room temperature

图4 不同浓度下染色时间不同的染料吸附量Fig.4 Dye adsorption with different dyeing time at different concentration

2 染色液pH值

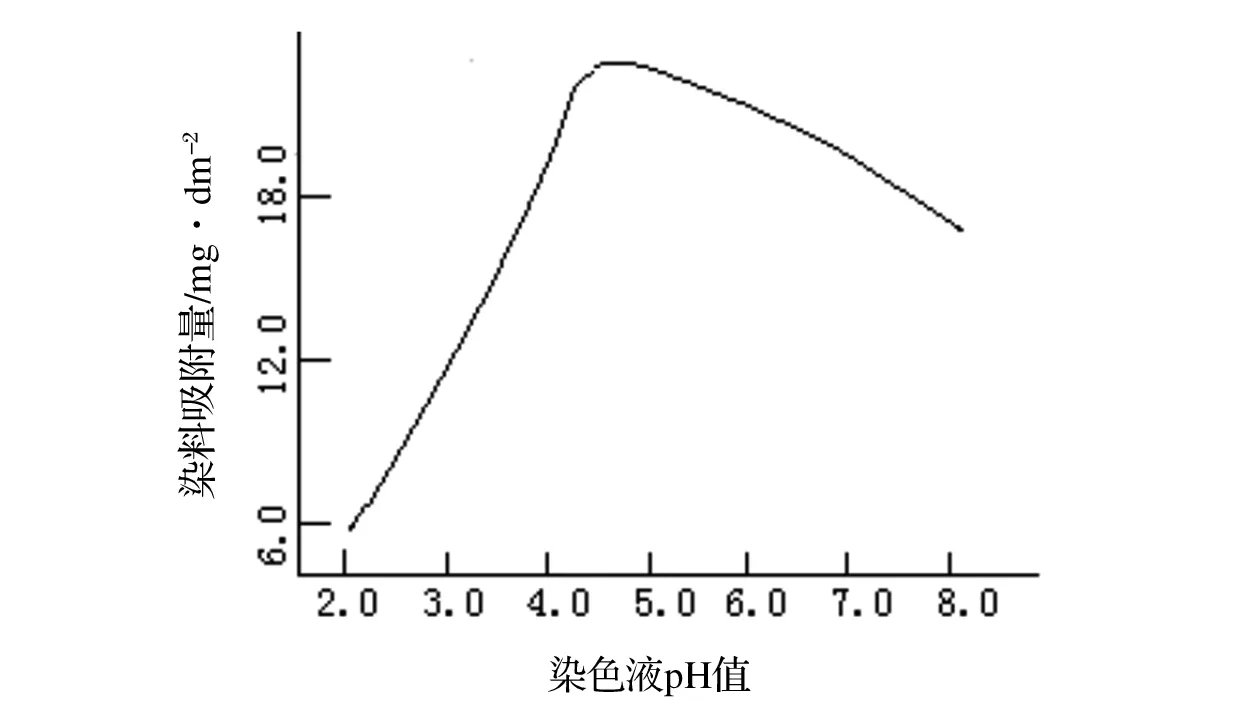

pH值对有机染料染色很重要。染色过程中pH值有两种作用,一是对染料本身的亲和性能影响很大,二是对被染物氧化膜的表面性能有影响。水中有机物的离子分解度和络合离子的配位数都与pH值有关,即使采用同一种染料,由于染液的pH值不同,会变成完全不同的物质。若pH值调节不适当,染出的颜色将与预期的大相迳庭,也影响染色牢度。同时pH值的高低也影响氧化膜的膜孔性能。染色液pH值对染料吸附量的影响如图5所示,其中,阳极氧化电流密度1.5A/dm2,氧化时间40min,氧化温度20℃,硫酸20%;染色时,Aludye红GLW 5g/L,时间15min,温度50℃,pH值2.0~8.0。

图5 染色液pH值对染料吸附量的影响Fig.5 Effect of pH value of dyeing solution on adsorption capacity of dyes

一般而言,阳极氧化膜的吸附能力随pH值的降低而增加,但pH值过低(﹤4)会引起铝氧化膜层的溶蚀。pH值过高会产生氢氧化物沉淀填塞铝氧化膜孔导致染色困难。对于多数染料来说,pH值5~6时染色较佳,但有时为了获得最佳色调,也有要求pH值为4~5。pH值还能影响染色物的耐晒牢度。由图5可知,Aludye红GLW在pH值<4.4时,随pH值上升染料吸附量增加,在强酸性浴中染料吸收达最大极限后呈现一条趋向下降的曲线,可能是由于酸性浴溶解了氧化膜而导致单位表面积对染料的摄入减少所致。pH值对Aludye黑804染料吸附量的影响与Aludye红GLW基本相同,如图6所示;其中,阳极氧化时硫酸0.5%,草酸80g/L,柠檬酸50g/L,电流密度1A/dm2,温度20℃,氧化时间60min;染色时,Aludye黑804染料10g/L,温度55℃,染色时间30min,pH值3~7。

图6 pH值对Aludye黑804染料吸附量的影响Fig.6 Effect of pH value on adsorption capacity of Aludye black 804 dye

为了控制每次染色时浓度一致,常用分光光度仪来测量染色浓度,此时为了测试标准必须在最大吸收波长处测其消光值进行比较,而在不同pH值其最大吸收波长是不同的,尤其是在添加了杂质时情况更会发生变化,图7中Aludye红W的最大吸收波长变化就是最好的例子[2]。

(a)0.03%Aludye红W,pH值3.6;(b)0.03%Aludye红W,pH5.4;(c) 在(a)中加入75mg/L的Ca;(d)在(b)中加入75mg/L的Ca图7 Aludye红W的消光曲线与最大吸收波长的关系Fig.7 Relationship between extinction curve of Aludye red W and maximum absorption wavelength

3 染色温度

染色可以冷染或热染,这主要取决于染料的性质和工艺条件。一般而言,常温染色如不提高染色温度、不延长染色时间、不增加氧化膜厚度是很难染出深色的,尤其是在氧化膜存放一定时间后。

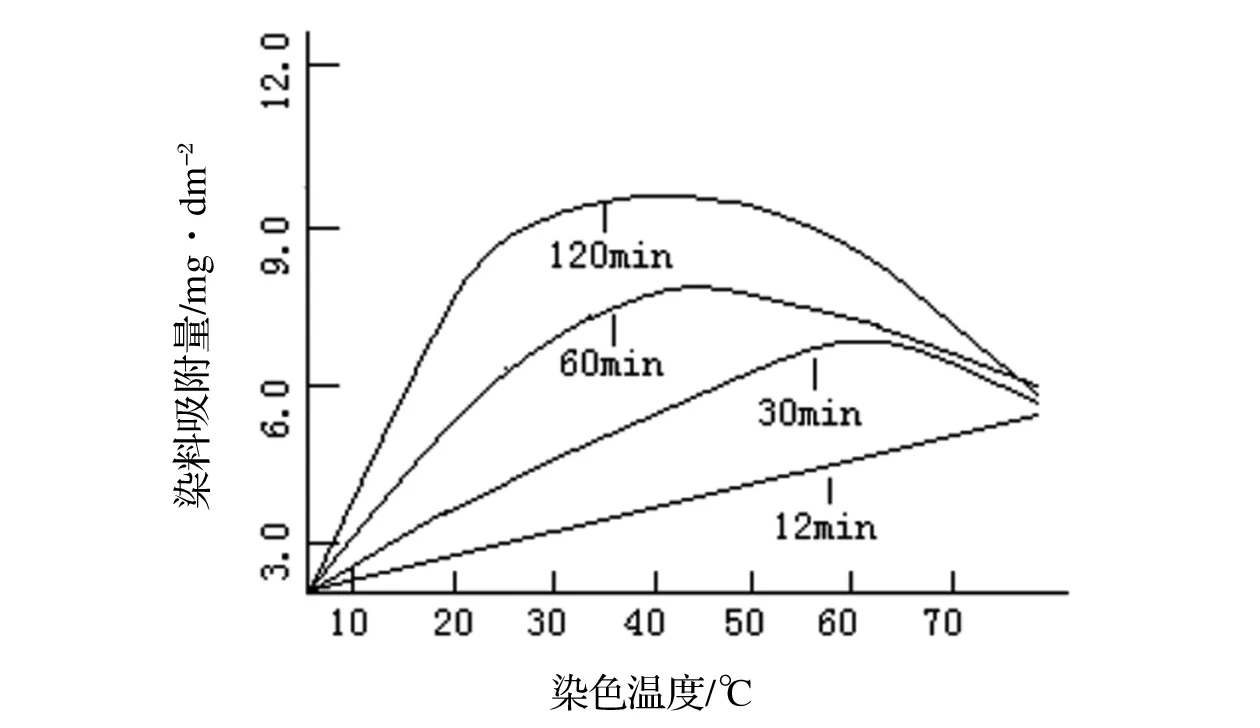

图8反映Aludye红GLW染色温度对染料吸附量的影响,其中,阳极氧化电流密度1.5A/dm2,氧化时间40min,氧化温度20℃,硫酸20%;染色时,Aludye红GLW浓度5g/L,时间30min,温度10℃~80℃,pH值4.5~5.0。染色时间1min~12min、温度10℃~80℃,染料吸附量随温度升高增加;染色时间30min、温度<60℃,染料吸附量随温度升高增加,温度>60℃染料吸附量随温度升高降低;染色时间60min、温度<50℃染料吸附量随温度升高增加,温度>50℃染料吸附量随温度升高降低;染色时间120min,温度<40℃染料吸附量随温度升高增加,温度>40℃染料吸附量随温度升高降低。染色速率随温度的上升而升高,因此染出一定深度颜色所需时间随着温度升高而缩短,但同步封孔反应会减缓吸附速率,在极端情况下还会完全抑制染色,因而同步封孔反应与温度的关系甚至会更显著。若染色温度过高,染料积聚在未达到足够强度时就会终止,反过来较高温度染色的氧化膜因同步封孔也阻止了染料的解吸作用,所以这类染色膜在封孔液中染料的流色现象相对较轻,染色膜也较难褪除。

图8 染色温度对染料吸附量的影响Fig.8 Effect of dyeing temperature on adsorption capacity of dyes

染色温度可以控制在25℃~60℃,但以50℃~60℃适宜,而对铭牌类产品需适当褪除氧化膜的可采用25℃。而在阳极氧化时,硫酸0.5%、草酸80g/L、柠檬酸50g/L、电流密度1A/dm2、温度20℃、氧化时间60min;染色时,Aludye黑804染料10g/L、pH 值4.2、染色时间30min,温度20℃~100℃,Aludye黑804最高染色吸附量在70℃,这是个例外。

4 染色时间

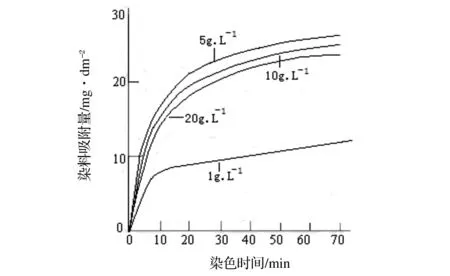

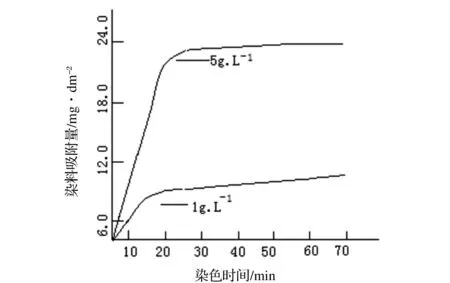

正常的染色时间为5min~30min,染色时间的长短同样取决于染料性能、品种、产品的要求。染深色的时间宜长一些。图9显示出染色时间对Aludye红GLW染色的影响,其中,阳极氧化时,电流密度1.5A/dm2,氧化时间40min,氧化温度20℃,硫酸20%;染色时,Aludye红GLW 1g/L~5g/L,时间10min~70min,温度50℃,pH值4.5~5.0。染浅色的时间可短些,2min~3min即可,视染料性能和要求而变化。最好依具体情况经试验确定染色时间的长短,染色时间太长易使染色过头,既达不到原定色样要求也不经济。

在铝阳极氧化膜染色中,铝阳极氧化膜对染料的吸附是有限的,达到吸附极限后即使延长染色时间也无济于事,但是不管何种染料在染色15min以下,应该说染色吸附量是呈增加趋势。

图9 染色时间对染料吸附量的影响Fig.9 Effect of dyeing time on adsorption capacity of dyes

5 染色浴比

浴比是指染色工件表面积与染色浴量之比,在铝阳极氧化膜染色中提出此问题目的是有利于进行染色后的消耗率计算和染料补充。传统的纺织物染色是以被染色物的质量与染色浴质量之比确定,相同浓度下浴比大的染色深度比浴比小的染色深,原因是浴比大的染浴中染料总量多,在染座许可前提下相对达到吸附平衡的染料量也不同。

对于铝阳极氧化膜而言,在氧化膜厚度或染色浓度一定时,每次染色的氧化膜表面积不同,其所耗染料量一定变化,因此对于每一缸染色的浴比可以按规定表面积对染色浴量来计算。由于工件形状各异,在染浴中所占空间各异,一般染浴以浸没工件为宜,浴比以工件容积和染色浴量容积之比1∶3~1∶5。若是平板染色则染色浴量容积(m3)与染色表面积(m2)之比1∶5~1∶20即可。