推进剂加注过程中泵气蚀问题的分析及改进

2019-11-12丁大江陈传宝刘照智

丁大江,陈传宝,刘照智,王 飞,郑 夏

(北京航天发射技术研究所,北京,100076)

0 引 言

航天液体推进剂的加注方式包括泵式加注、挤压式加注和自流式加注3种,其中泵式加注可适用的工况最为宽泛,应用也最为普遍。在泵式加注系统设计之初,需根据管路特性及流量要求进行水力计算,提出加注泵的额定工况点,进而指导加注泵选型,并由泵前管路阻力损失计算确定泵前是否需要增压及增压具体压力值。

离心泵作为推进剂泵式加注系统的核心部件,用于将推进剂由地面储罐输送至箭上贮箱中,具有性能优、流量均匀、运转可靠和维护方便等优点[1],在航天领域中应用广泛。推进剂泵式加注过程中有时会出现气蚀现象,离心泵处会产生噪声和振动,并伴有流量、扬程和效率的降低,致使泵的性能下降,严重时过流部件也会产生破损,进而造成推进剂加注中断,影响加注进程。

1 气蚀的产生及危害

1.1 气蚀的产生[2]

离心泵在工作时,叶轮高速旋转产生的离心力,使由吸入管吸入的推进剂沿叶片流道被甩向叶轮出口,同时在叶轮入口处形成低压区。当叶轮入口附近最低压力小于该处温度下被输送推进剂的饱和蒸汽压时,推进剂便在叶轮入口处开始汽化而产生气泡。产生的气泡随着液体不断被带走,又在原处不断产生新的气泡。当以上这些气泡随液流进入泵内高压区时,受压会迅速凝缩甚至破碎消失。在气泡消失的瞬间,气泡周围的推进剂迅速进入气泡凝失产生的空穴,造成液体互相撞击。如果这些气泡在叶轮壁面附近破灭,则周围的推进剂会以极高频率连续撞击金属表面,金属表面因冲击、疲劳而剥落。

这种液体汽化、凝结形成的高频冲击负荷,造成金属材料机械剥落和电化学腐蚀的现象统称为气蚀。

1.2 气蚀的危害[3,4]

当气泡不太多、气蚀不严重时,对泵的运行不会产生明显的影响。但当气泡大量产生、气蚀持续发展时,就会带来严重的后果。主要有以下几方面:

a)产生振动和噪音。气泡溃灭时,产生强烈的水击,发出“劈劈啪啪”的声音,并引起泵的振动,导致泵不能正常工作。

b)对流道部件的侵蚀。叶轮局部地方在巨大冲击力的反复作用下,材料表面疲劳,从点蚀到蜂窝状或海绵状,严重的表面被蚀透、穿透,使叶片受到损坏。

c)气蚀得不到控制,离心泵持续振动,容易导致机封振动静环破碎,或是隔离罩振动破损,进而介质外漏,产生严重的安全隐患,对于易燃介质可能发生着火爆炸事故。

d)气蚀造成的振动影响轴承的使用寿命,会导致轴承架及轴承滚珠破损,轴承振动增大。严重情况下,轴承温度持续升高,轴承箱着火。

e)泵性能突然下降。泵发生气蚀时,介质连续性遭到破坏,泵的扬程、流量、效率都会显著下降,导致泵不能连续正常工作。

2 推进剂泵式加注过程中泵气蚀的计算分析[5]

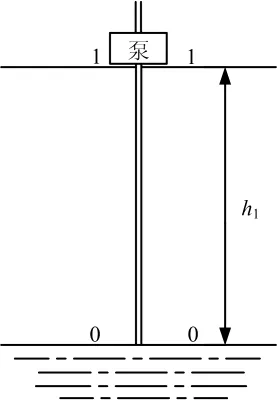

加注系统搭建完成后,结合液路部分的水力计算,获得正常加注流量下的最小增压压力,以确保离心泵工作时不发生气蚀。离心泵由储罐中吸出推进剂的示意如图1所示,其中0-0为储罐液面,1-1为离心泵入口断面。

图1 离心泵抽吸推进剂的示意Fig.1 Diagram of Propellant Suction By Centrifugal Pump

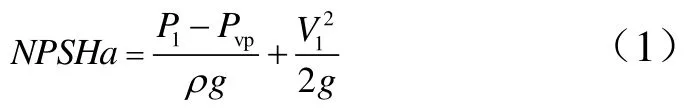

有效气蚀余量是指离心泵吸入口处的推进剂所具有的超过其饱和压力的富裕能量,又叫装置气蚀余量,用 NPSHa表示,它主要反映加注系统参数对气蚀的影响,如储罐内压力、储罐与离心泵高度差、泵前液路管路阻力损失、推进剂性质和温度等,而与离心泵本身无关。

式中 P1为离心泵入口处压力,Pa;Pvp为推进剂当前温度下的饱和蒸汽压,Pa;V1为离心泵入口处流速,m/s;ρ为推进剂当前温度下的密度,kg/m3;g为当地重力加速度,m/s2。

必需气蚀余量是指推进剂从离心泵吸入口处至离心泵叶轮进口处的流动损失,即泵入口动压降,用NPSHr表示。一般情况下,NPSHr无法通过计算得出,均是离心泵制造厂家通过试验测定。NPSHr标志着离心泵本身所具备的抵抗气蚀性能的好坏,由离心泵设计和制造水平决定。

需要注意的是,NPSHr实质上是因推进剂流动而带来的阻力损失,NPSHr的大小不仅与离心泵的结构有关系,而且与离心泵的流速有关系。在确定 NPSHr的取值时,必须对应指明离心泵的工作流量。

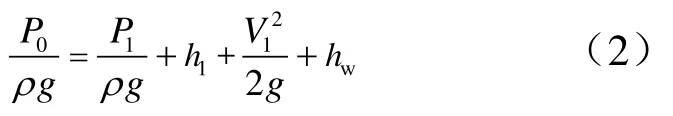

结合图1,列出0-0、1-1截面的伯努利方程式:

式中 P0为储罐液面处压力,Pa; h1为离心泵实际吸上高度,m; hw为吸入管路流阻损失,m。

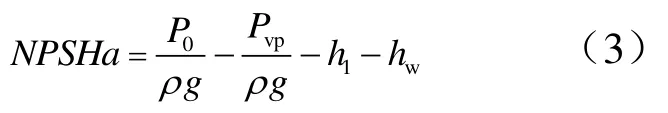

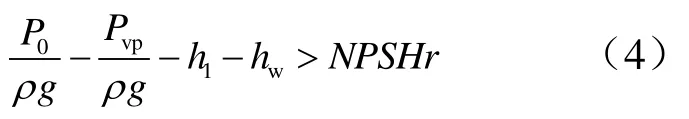

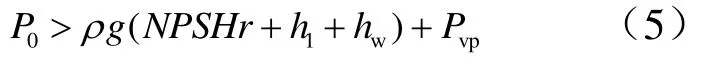

将式(1)和式(2)进行整合,可得:

加注系统设计时为确保不发生气蚀,系统的有效气蚀余量 NPSHa应大于离心泵允许的必需气蚀余量NPSHr,即:

可以看出,加注系统增压压力应满足如下要求:

3 推进剂泵式加注过程中消除气蚀的措施[6~9]

推进剂加注过程中离心泵气蚀问题由离心泵本身的气蚀性能和加注系统整体布局共同决定,其中离心泵本身气蚀性能改进的相关研究已经很完善,在此不再赘述。以下主要结合推进剂加注系统的特点,从系统的角度对消除离心泵气蚀问题的措施进行探讨。

3.1 减少泵前吸入管路阻力损失hw

泵前吸入管路阻力损失包括沿程阻力损失和局部流阻损失。

每段管路的沿程阻力损失为

式中hλi为第i段沿程流阻损失,m;λi为第i段沿程阻力系数;Li为第i段管长,m;Vi为第i段管中流速,m/s;di为第i段管内径,m。

加注管路中局部阻力损失主要由阀门、弯头、接头、过滤器、流量计、软管等产生:

式中hζi为第i段管路及管路装置的局部流阻损失,m;ζi为第i段局部阻力系数。

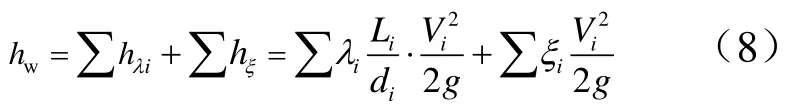

泵前管路系统中的总流阻损失为

根据式(8),结合加注系统的特点,可通过以下措施减少泵前管路阻力:

a)减少泵前管路上阀门、弯头、接头等增加局部阻力损失的部件,单机选型时尽量选用流阻较小的产品,例如在需要布置阀门的场合使用流阻相对较小的球阀代替截止阀;

b)优化管路布局及走向,缩短泵前管路长度;

c)减少金属软管的使用,尽量使用沿程流阻相对较小的硬管代替金属软管;

d)降低系统加注流量。在满足加注系统流量要求前提下,通过调节离心泵转速或泵后阀门开度,适当减小推进剂加注流量;

e)适当增大吸入管路内径。

3.2 降低推进剂的饱和蒸汽压Pvp

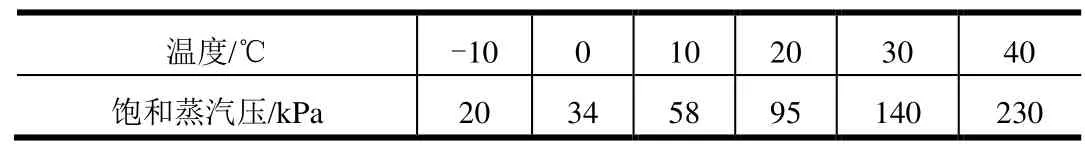

同等条件下,推进剂的饱和蒸汽压越大,离心泵产生气蚀的风险也就越大。通常情况下,推进剂的温度越高,饱和蒸汽压也越大。以四氧化二氮为例,其饱和蒸汽压与温度的关系如表1所示。

表1 四氧化二氮饱和蒸汽压与温度的对应关系Tab.1 Saturated Vapor Pressure of N2O4 at Different Temperature

通过采取水冷降温、与温度较低的同种推进剂进行搅拌等处理方式,降低推进剂的温度,进而可降低推进剂的饱和蒸汽压。同时,由于箭上发动机的工作特性对推进剂的温度区间有一定要求,采取降温措施时应进行综合考虑。

3.3 减小离心泵的吸上高度h1

离心泵的吸上高度即为离心泵的入口截面高出储罐液面的距离。在系统增压压力不变的前提下,吸上高度越大,离心泵入口处的压力就越小,气蚀发生的风险也就越大。与此同时,加注过程中储罐内推进剂的液面高度会随着推进剂的流出而降低,即吸上高度会随着加注的进行进一步增大。

因此,在系统设计时,应尽量降低离心泵的吸上高度,并尽可能使离心泵的安装位置低于储罐液面,从而保证离心泵的正常运转,降低气蚀发生的风险。

3.4 增大储罐内压力P0

在上述措施均已采取,但气蚀仍然发生时,则需考虑增大储罐内压力。理论上只要增大泵前压力,气蚀现象均可以消除,但由于推进剂加注系统的特殊性,需考虑箭上贮箱的承压能力,故加注系统中气相空间的压力增大幅度有限,需结合整个加注系统的参数统筹考虑。

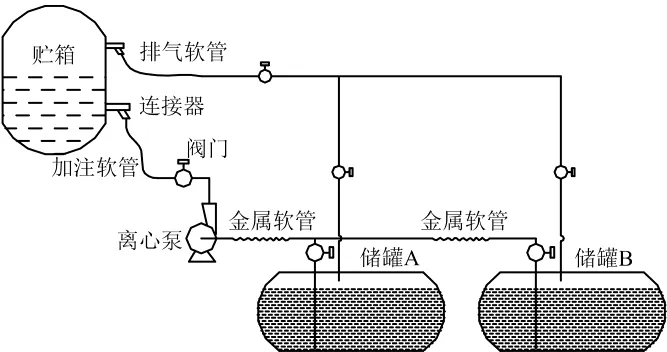

4 试验研究

以某型火箭推进剂的加注系统为例,系统连接示意如图2所示。开展加注试验时,通过离心泵先将储罐B中推进剂加注至箭上贮箱,待储罐B中推进剂剩余量达到要求值时,切换至储罐A,再将储罐A中推进剂加注至箭上贮箱。储罐A和储罐B之间、储罐A与离心泵之间,离心泵与箭上贮箱之间均设置有阀门和金属软管。加注系统设计流量为1800 L/min,气相空间压力为0.15 MPa。

图2 某型火箭推进剂加注系统连接示意Fig.2 Connection Relationship of a Rocket Propellant Fueling System

加注过程中发现,随着离心泵转速的提高,系统加注流量始终无法达到1800 L/min的设计流量,效率急剧下降,且伴有周期性的振动和噪音,当储罐B中推进剂加注完,切换至储罐A时,加注流量虽仍未达到设计流量,但出现较大幅度提升,效率也有所增大,振动和噪音适当减弱,但并未消除。

由此判断,该系统加注过程中发生了离心泵的气蚀问题,且由储罐B切换至储罐A之后,由于泵前管路及附件减少,泵前流阻减小,气蚀现象得到一定缓解,但并未消除。

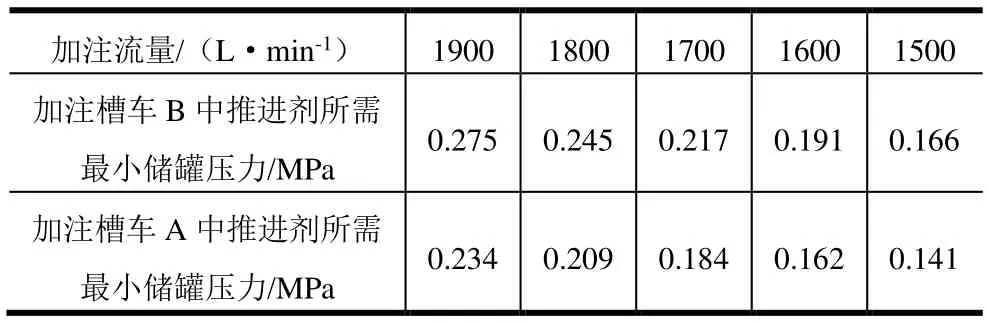

为解决该气蚀问题,结合第3节中的计算分析方法,首先对该加注系统进行水力计算复核,获得不同压力下,不发生气蚀的最小储罐压力,如表2所示。

表2 不同流量下不发生气蚀的最小储罐压力Tab.2 Minimum Tank Pressure Without Cavitation at Different Flow Rates

从表2可以看出,若要加注流量达到1800 L/min,且无气蚀现象,则加注储罐B中推进剂时,气相空间压力至少应达到0.245 MPa,加注储罐A中推进剂时,气相空间压力至少应达到0.209 MPa。而实际加注时,由于箭上贮箱耐压能力限制,气相空间压力仅能维持在0.15 MPa,故而气蚀现象发生。

为消除气蚀现象,结合第3章节中消除气蚀的措施,对加注系统进行了改进设计。由于储罐压力受制于贮箱压力要求无法再提高,离心泵的吸上高度受制于管路布局无法更改,且现场无推进剂调温设施,故只能从减少泵前吸入管路阻力损失的角度采取措施。措施如下:

a)优化泵前过滤器。

该加注系统采用Y型斜插式过滤器,搭配多层烧结式滤芯,用于对推进剂中的杂质进行过滤,进而保护离心泵,但同时也产生了较大的局部阻力。在不影响系统性能的前提下,通过适当降低过滤精度、减少滤芯烧结层数以及优化内部流道设计等方式,大幅降低该过滤器的局部阻力系数,进而减小泵前局部流阻损失。

b)减小加注流量。

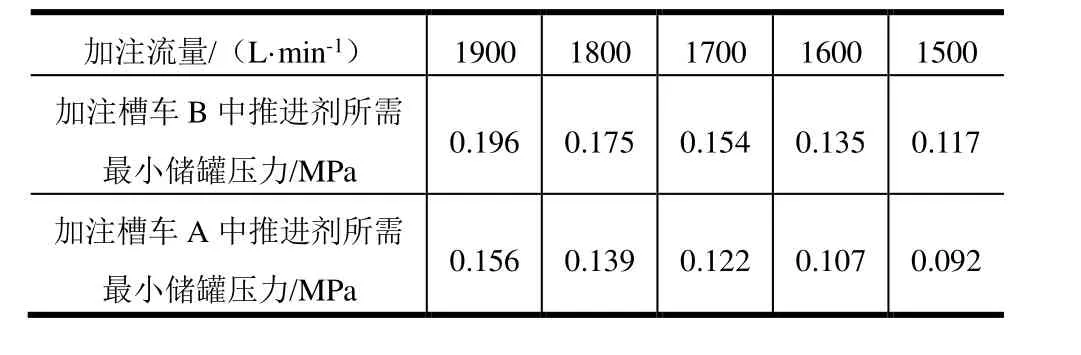

优化泵前过滤器后的加注系统水力计算结果如表3所示。

从表 3中可以看出,基于储罐气相压力不大于0.15 MPa的前提,加注储罐B中推进剂时,加注流量可稳定在1600 L/min,加注储罐A中推进剂时,加注流量可稳定在1800 L/min,即为确保不产生气蚀,可改进为1600 L/min、1800 L/min的阶梯化加注流量控制方式,在不同的加注阶段,采取不同的加注流量控制方式。

表3 优化泵前过滤器后不同流量下不发生气蚀的最小储罐压力Tab.3 Minimum Tank Pressure without Cavitation at Different Flow Rates after Optimizing the Pump Front Filter

进行上述改进后,重新开展加注试验,该型火箭推进剂加注系统的气蚀现象得到明显消除,加注系统按照设置的阶梯化加注流量控制方式,顺利完成了推进剂的加注工作。

5 结 论

本文对航天推进剂加注过程中离心泵的气蚀问题进行了理论计算和消除措施分析,明确应以NPSHa大于NPSHr为设计原则开展加注系统细化设计及设备选型。在此基础上,针对某型火箭推进剂加注系统的气蚀现象进行了处理和改进。试验结果表明,理论计算和改进措施有效。