注塑企业MES系统的应用与优化

2019-11-11王昕燕

王昕燕

摘要:本文通过对注塑企业的特点和生产管理问题的分析,探讨制造执行系统(MES)在注塑企业生产管理中的应用的可能性,并设计了实现MES基本功能的途径。本文分别介绍了基于MES的生产准备,试生产,官方生产和包装的生产管理方式,以及几种处理MES收集到的数据的方法,以期提高注塑企业生产与物流效率,为公司带来更多的经濟效益。

Abstract: This paper explores the possibility of Manufacturing Execution System(MES) in the production management of injection molding enterprises by analyzing the characteristics of injection molding enterprises and production management problems, and designs the ways to realize the basic functions of MES. This paper introduces MES-based production preparation, trial production, production management methods for official production and packaging, and several methods for processing data collected by MES, in order to improve the production and logistics efficiency of injection molding enterprises and bring more economic benefits to the company.

关键词:制造执行系统(MES);注塑企业;生产管理

Key words: Manufacturing Execution System(MES);injection molding enterprise;production management

中图分类号:F406.2 文献标识码:A 文章编号:1006-4311(2019)27-0274-03

0 引言

目前,以ERP / PPS为代表的信息管理系统和自动化技术已广泛应用于制造企业。ERP / PPS侧重于提高企业资源利用率,提高财务部门的工作效率,降低库存。而自动化技术则致力于以自动化、高效率的工作取代人工的重复性、高负荷劳动,提高产品质量和生产效率。但这两种方法之间缺乏沟通的桥梁,导致管理信息系统无法根据实时生产状况做出决策,而车间执行层又无法有效执行上层系统的计划,这使企业管理层面对市场变化时无法及时做出策略改变。

MES是介于ERP / PPS和车间执行层之间的系统,它不仅是一个收集数据的系统,也是一个生产调度和执行系统。所有相关的订单、设备、工具、原材料、人力资源的实时信息都被收集并反馈到相关应用程序,因而可以及时纠正异常生产情况——从这一点来看,MES系统的出现使得生产管理上升到了更高的水平。本文以注塑企业为例,提出了基于MES系统的生产管理优化改进方案。

1 注塑企业的特点与生产管理中的问题

注塑成型是典型的离散生产工艺。注塑企业生产高度标准化,进行的是多品种大批量生产。由于生产的高度自动化的特点,MES可用于注塑企业以进行生产管理以提高企业效益。在往常没有MES的情况下,注塑企业会遇到很多问题:①首先,注塑产品质量差的原因有很多,然而即使知道缺陷产品的特征表现,找出真正的原因也像大海捞针一样难。②没有准确的模具使用寿命记录,导致工作人员只能被动地进行模具的维护和保养,增加了机器停机损失与维护成本。③由于缺乏相关记录,无法追溯产品。④员工有可能错误地使用原材料。⑤由于无法获得准确的生产数据,管理层不知道产品的真实成本,导致无法对产品科学地定价。如今,通过在生产管理中引入MES,上述问题都可以得到解决。

2 生产模型的建立

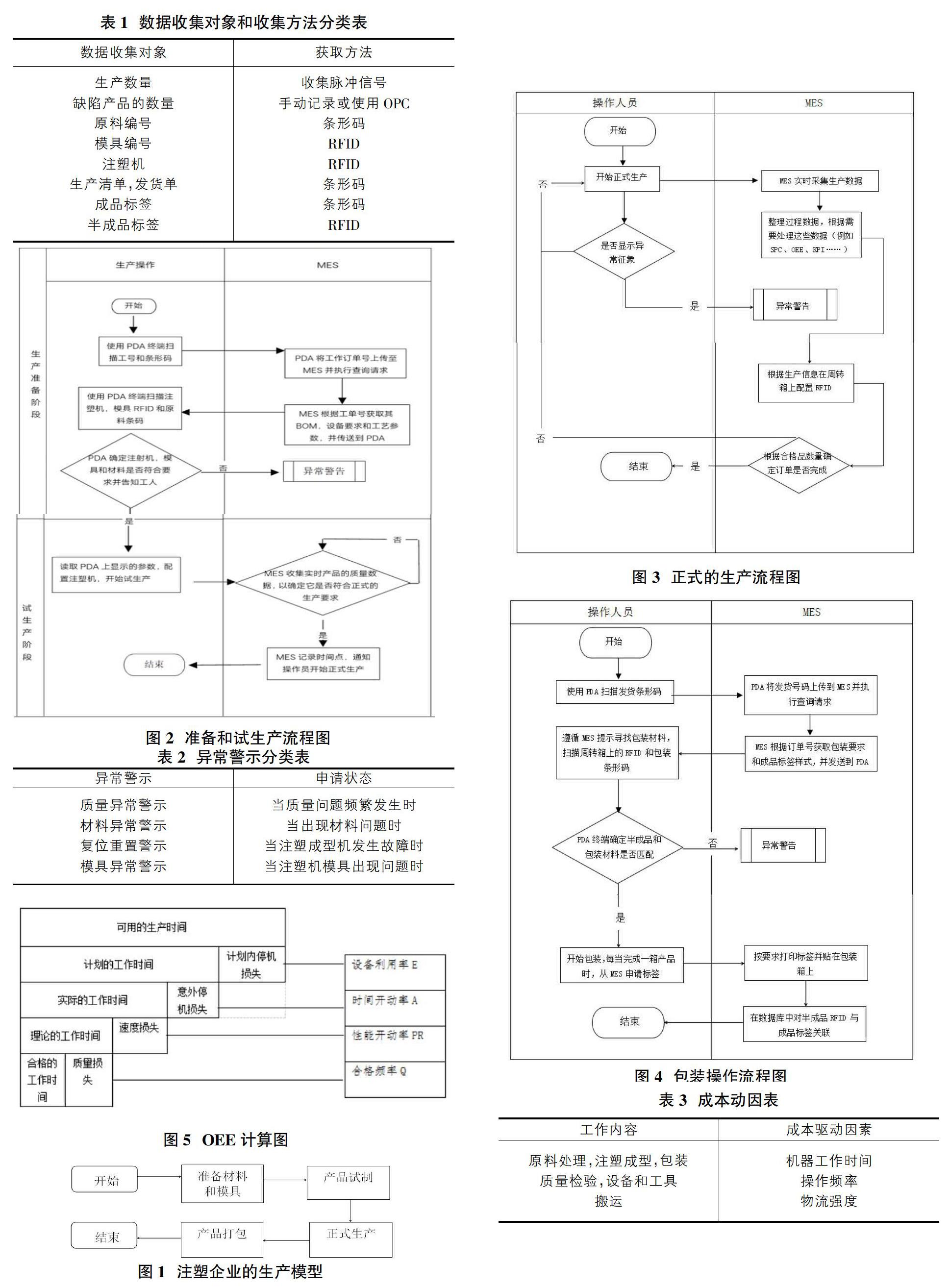

为了提高生产的灵活性和注塑机的利用率,一些企业会将注塑生产工艺和包装工艺分开。向不同的客户提供同种的产品时,针对不同客户的要求,采用不同的包装方式。为降低包装材料库存,企业在将产品交付给客户之前才会包装产品。不同部门之间依靠周转箱实现在制品(WIP)的周转流动,生产模型如图1所示。

3 构建MES的基本功能

MES起着桥梁作用,连接企业中的规划层和车间执行层。 实现这种效应的基础是MES和其他层之间的数据传输,以下内容介绍了MES在注塑企业中的数据传输方法。

3.1 与ERP/PPS系统对接

MES和ERP/PPS之间对接的主要目的是接收工作订单和技术参数。ERP/PPS系统先将数据转换为XML格式,然后通过WEB SERVICE[1]或MSMQ与MES进行数据交换。

3.2 与车间控制层对接

在注塑企业中,生产过程的数据采集模式包括自动采集模式和手动输入模式[2]。

自动采集模式包括条形码,RFID技术和OPC。条形码利用光学信号来读取信息,所使用的标签和采集设备的成本很低。RFID技术使用射频技术,它的读取器可以同时识别多个RFID标签,但 RFID标签和RFID识别器相对昂贵[3]。生产车间有很多污染源,特别是注塑机和模具会粘油,需要定期清洗。如果标签被划破、污染,扫描器就无法读取其数据,因此模具和注塑机上不适合使用条形码,而是配备RFID。同时,标准周转箱也应配备RFID以实现快速装载,领料入库操作。OPC[4]是一种通讯规范,它使用OPC SERVER作为协议转换层以实现OPC SERVER与注塑机和机器人中其他PLC的通信,之后将OPC SERVER读取到的数据转换成XML数据格式,通过MSMQ与MES进行数据交换。与此同时,OPC CLIENT还可以用于自动化层的实时监控和历史分析。

手动输入模式。从经济性和可行性来看,手动输入的方法是收集MES系统数据的必不可少的方法。对于无法自动采集的数据,可以由员工手动执行数据采集工作。一些收集方法如表1所示。

4 基于MES的生产管理的实施

通过优化生产过程,将MES的数据传输和逻辑处理集成到生产过程中,实现数据化的高效生产管理。 产品的生产过程可根据生产模型分为准备、试生产、正式生产和包装这几个阶段。

4.1 准备工作和试生产

准备工作和试生产是注塑成型的必要步骤。 在MES的帮助下,生产准备过程可以变得快速又准确,从而提高企业的整体生产效率、减少不必要的浪费,并且可以起到防呆的作用。 其具体流程如图2所示。

4.2 正式生产

在正式生产过程中应用MES可以使车间实现无纸化生产,通过电子设备进行信息传递,提高了信息传输效率[5]。生产经理可以通过MES对实时生产信息的收集和反馈,清楚地了解WIP的数量、产品质量以及生产效率等情况。基于MES的正式生产过程如图3所示。

4.3 包装操作

包装需要考虑不同客户对产品包装的不同要求。一个生产工单通常包含多个发货任务, MES需要将对应于装运任务的成品标签与数据库中生产任务列表中的半成品条形码相关联,以使产品获得可追溯性。 当周转箱的容量大于成品箱的容量时,流程如图4所示。

4.4 异常警示

MES异常警示功能提高了工作人员对事故的响应速度,从而降低了事故率及减少了故障恢复时间,保证了生产的正常运行。如果发生异常,操作员可以在MES中针对不同的异常进行不同的异常调用[6]。当操作员申请异常警示时,MES将通知负责人处理异常并记录停机时间。MES异常警示可以进行如下分类,如表2所示。

4.5 寿命与期限监控

维护保养模具时,操作员需要扫描模具的RFID并记录操作;当操作员完成模具的维护后,MES系统将自动更新其维护寿命。当模具的维修寿命或使用寿命达到警告限值时,MES将通知相关人;当模具的维修寿命或使用寿命为0时,MES系统将锁定模具,使所有相关操作都不能进行,以预防生产事故的发生。

5 MES信息处理

5.1 关键绩效指标(KPI)

注塑公司经常采用减少注塑机的数量,减少模具更换的时间,优化模具数量等方法来获得更多的流动性,提高其经济效率,这使得设备综合效率(OEE)成为注塑公司衡量自身生产管理水平最重要的KPI。在MES的数据收集功能的帮助下,可以轻松计算OEE。由于过去数据采集功能不完整,导致生产计划不准确,使得传统的OEE计算模型受到限制,并且传统模型没有考虑设备的计划停机时间。现在,在MES的帮助下,可以采用更完整的OEE计算方法来实现包括生产计划者在内的整个生产管理的绩效评估。公式是:OEE=E*A*PR*Q[7]。

E,A,PR和Q如图5所示。OEE指数使用MES收集到的数据获得。OEE可以通过车间LED屏幕为所有生产相关人员提供实时反馈,以便他们能够及时发现并纠正生产中的问题。

5.2 作业成本分析法(ABC)

由于已经采集到了生产信息以及人力资源信息,便可运用作业成本法科学地算出每一个产品的成本。过去,我国制造企业采用传统的成本核算体系,即制造成本法。随着科技的发展、技术进步,导致资本的密集和直接人工工时减少[8]。在这种情况下,如果仍采用制造成本法中的直接人工标准法来分配制造费用,则会导致成本信息失真,不能帮助管理层评估生产活动的结果。因此设计了基于MES系统的ABC计算方法:

第一步是确定成本动因。对于不同的运营成本基础,相应的成本动因是不同的。通过分析注塑企业的生产现状,得出成本动因表,如表3所示。

第二步是结合MES收集的生产数据,使用ABC进行成本核算,并根据生产任务订单获得直接人工、直接材料和制造费用。

通过上述过程,可以获得产品成本的核算值,管理层可以由此做出决策,也可以用它作为衡量生产管理水平的依据。

5.3 产品可追溯性

对于从事汽车制造和医疗用品行业的注塑企业来说,产品具有可追溯性非常重要[9]。基于上述设计出的生产工艺,产品的可追溯系统可以通过扫描标签集成到MES中。由于在对产品包装时,MES將半成品RFID与成品标签进行了关联,因此当企业需要追踪一些产品时,工人可以扫描成品标签,然后MES就会输出相应的生产任务清单、检验计划、操作员、生产时间、模具等信息。当出现产品质量问题时,可以通过MES的追溯功能快速找到造成质量问题的原因,以便及时做出应对。

6 结论

基于MES的生产管理可以有效地规范员工的行为和生产过程,提高生产效率,同时通过审查生产管理KPI进行评估改善,逐步完善企业内部管理标准。随着技术的进步,注塑企业的半自动工艺和手工工艺将越来越少,MES的应用与发展将会越来越受到瞩目。在不久的将来,MES必将为注塑行业带来新的变化。

参考文献:

[1]蔡苗,饶丰,郭丽,赵剑道,王峰年.Web service在烟草仓储物流系统中的应用[J].制造业自动化,2013,35(8):118-120.

[2]代绪强,孙亚振,许自力,戚宝运.基于MES系统的离散制造业质量信息管理研究[J].信息技术,2014(02):132-134.

[3]李昌健,刘伟,夏绍模,孙玉江.国内图书馆RFID应用评述[J].图书馆论坛,2014(05):132-135.

[4]陈婵娟,徐洋洋,杜景山,杨宇龙.基于OPC的啤酒生产车间数据集成与通信[J].食品工业,2017,38(03):225-228.

[5]王琦峰,沈丹华.MES在汽车零部件制造企业应用模式研究与实践[J].工业工程,2009,12(1):70-74.

[6]尹超,马春斌,刘飞,尹胜.车间生产异常事件实时管理系统研究[J].计算机集成制造系统,2009(04):719-726.

[7]胡朝晖,刘大成,刘穗宏,代亮,李娜.基于OEE的企业设备效率诊断与改善[J].制造技术与机床,2006(01):81-84.

[8]李然.作业成本法在我国制造业的应用现状分析[J].财会研究,2010(04):50-57.

[9]海争平,杨志红,廖向阳.汽车零部件制造企业产品追溯过程问题探究[J].价值工程,2012(14):109-110.