670t/h锅炉燃烧器采用分级燃烧脱硝技术改造分析

2019-10-23吴宝海

吴宝海

国电吉林热电厂 吉林吉林 132021

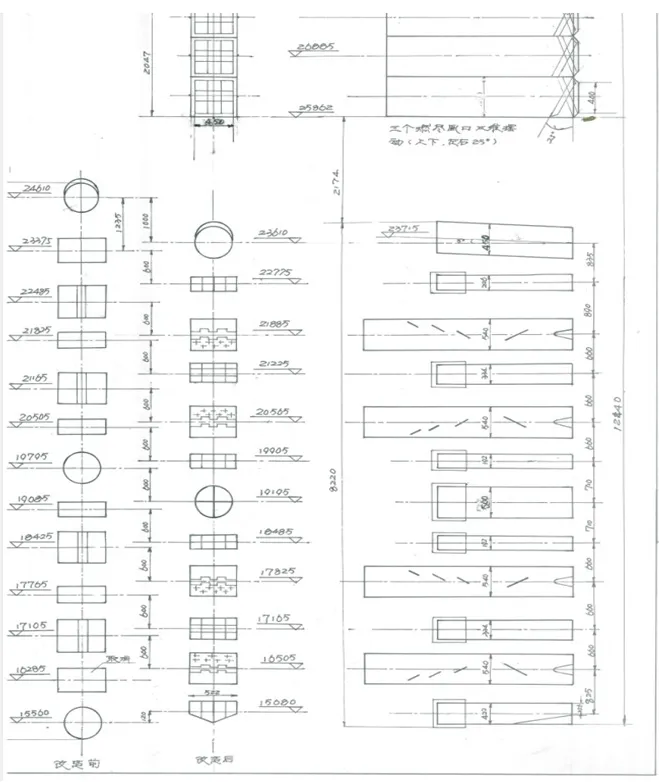

国电吉林热电厂(以下简称吉热厂)两台220MW机组锅炉为哈尔滨锅炉制造厂生产,于1986年建设投产。锅炉采用四台球磨机中间仓储式制粉系统,四角布置燃烧器;燃烧系统采用四层煤粉一次风与二次风间隔布置,三次风布置在一、二次风的上端;每个角有一次风喷口四只,二次风喷口八只,三次风喷口一只,1号排粉机带第一层一次风燃烧器,3号排粉机带第二层一次风燃烧器,其中第一层2、4号角和第二层1、3号角一次风为装有等离子点火器的燃烧器。为满足环保政策要求,吉热厂于2015年对两台220MW机组锅炉利用分级燃烧技术进行燃烧器改造:改造方案是以每个角原来最下排二次风喷口为基准,将原有第一层油枪二次风喷口和第二层二次风喷口合并为一个倒粮仓型二次风喷口,并上提120mm,其余燃烧器整体在原有位置下沉600mm,其中三次风喷口下沉1000mm,缩短了与最上层二次风喷口的间距。一次风口中间加装水平隔板,成为浓淡型燃烧器,两并列燃烧器中间为浓相,外缘为淡相燃烧;并将原第二层1、3号角等离子点火器下移至第一层,原第二层1、3号角一次风管随之下移至第一层,形成最下层四只一次风燃烧器都装有等离子点火器布局。二次风喷口加装格栅,增加风喷出刚性。在距离三次风喷口中心线近2200mm,安装高度为2047mm、均匀布置、带有格栅、三维50°摆角的三层燃烬风。燃烧器改造前后对比见图1:

1 锅炉分级燃烧原理

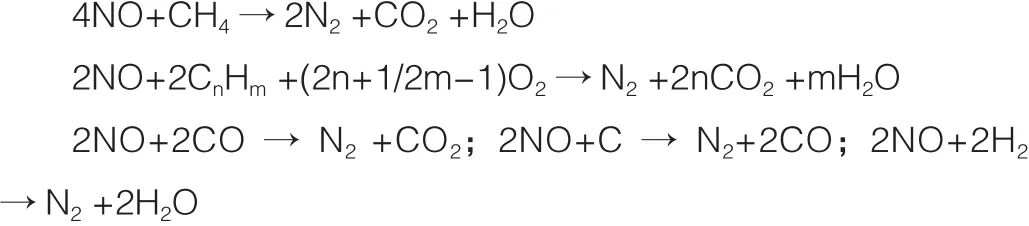

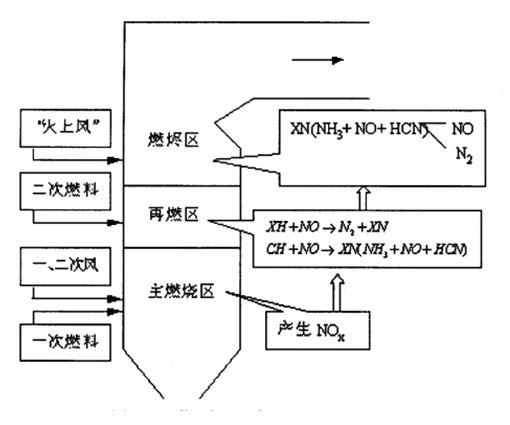

(1)应用锅炉分级燃烧技术的目的是降低锅炉燃烧过程中NOx生成量,其原理是将燃料燃烧用的助燃空气分两阶段送入炉膛:先是将理论空气量的80%左右从主燃烧区送入(见图2),降低锅炉主燃烧区的氧气浓度,使其过剩空气系数α≤1,使燃料在缺氧富燃料条件下燃烧,燃料燃烧速度和温度水平降低,该区域由于缺氧,因而NOx的生成受到抑制,主燃烧区NOX的生成量即可减少,同时燃料在燃烧过程中因α≤1时会产生很强的还原性气氛CO、H2、C和CnHm和CHi,该还原性气氛与NO发生还原反应将NO还原为N2,反应式如下:

然后再将燃烧用空气的剩余部分由主燃烧区以外的其它部位送入,与主燃烧区生成的烟气混合,使未燃烬的燃料在该区域燃烬。虽然这时的空气量多,但由于火焰温度较低,在第二级内也不会生成较多的NOX。这样,燃料的燃烧过程在炉内分级分阶段地来进行,从而控制锅炉燃烧过程中NOX的生成反应,降低了烟气NOX的排放浓度(见图2)。

图1 锅炉燃烧器改造前后对比图

图2 锅炉分级燃烧技术示意图

在图2锅炉分级燃烧技术示意图的主燃烧区上部设置了2~3层燃烬风喷口(SOFA),将燃烧所需的总风量剩余的约20%风量经此喷口送入炉膛,借以减少主燃烧区的氧浓度,抑制NOX的生成。燃烬风口提供燃料燃烬所需的其余空气,用来保证燃料的完全燃烧。这种燃烧系统设计的技术关键是:

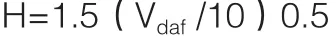

(2)合理确定燃烬风喷口与燃烧器最上层一次风喷口的距离H。距离大,分级效果好,NOX下降幅度大,但飞灰可燃物会增加。合适的距离与炉膛结构、燃料种类有关。根据前全苏热工研究所试验经验,H由下式计算:

(3)燃烬风量要适量。风量大,分级效果好,但可能引起燃烧器区域严重缺氧而出现受热面结焦和高温腐蚀。对于煤粉炉,合理的燃烬风占锅炉总风量的15%~20%左右;

(4)合理的燃烬风喷口布置方式。常见的是角置式SOFA喷口,也有采用墙置式结构,即SOFA喷口沿炉膛四面墙布置[1]。

2 吉热厂220MW机组锅炉燃烧器采用分级燃烧脱硝技术改造优点分析

(1)国电吉林热电厂220MW机组锅炉燃烧器改造是在每个角增加三层燃烬风SOFA喷口(布置高度为25.8米)的基础上,将一、二风口下移600mm,将三次风口下移1000mm,目的是创造出足够的烟气还原高度空间,是实现锅炉燃烧器分级燃烧改造的基础。

(2)一次风口采用浓淡型固定燃烧器。第一层和第二层燃烧器间、第三层和第四层燃烧器间为浓相燃烧,外间为淡相燃烧。浓相煤粉在低氧的环境下进入火焰中心,由于缺氧使燃烧时间加长,燃料燃烧速度和温度水平降低,利于抑制NOx生成的同时也利于抑制焦渣生成,有防止受热面结焦作用;淡相煤粉离开喷口与二次风快速混合进入火焰中心燃烧,保证了浓相煤粉燃烧需要的热量;同时二次风口在风口上均加装了8格或12格的格栅,增强风的出口刚性,提高二次风向煤粉的渗透能力。一次风喷口采用浓淡型燃烧器,较好的的控制了炉膛的分级燃烧,使燃烧更加有层次感的同时,提高了锅炉燃烧稳定性,尤其是将装有等离子点火器的四只燃烧器集中布置在下部第一层,不仅利于锅炉点火稳定性和稳燃,还利于分级低氮燃烧原理的实现。

(3)取消最下排的两个二次风口,用一个倒粮仓型二次风口取代,增强对底层煤粉的托举能力,位置在原来位置提高120mm,有利于降低锅炉不完全燃烧损失[2]。

(4)燃烧器改造后,从最底层二次风口下边缘到三次风口的距离由9210mm,改进为8220mm,原有的燃烧过程缩短了900mm,使一次风煤粉与二次风、三次风的总高度缩短。煤粉在这样短的距离内无法充分燃烧,火焰中心温度大大降低,需要充分发挥燃烬风的补充作用。燃烬风的底层距离三次风口2290mm,距离最上层燃烬风口距离4337mm,即煤粉在炉膛的燃烧距离由原来的9210mm,增加为12440mm,增加3230mm,实现了分级送风的目的,见图2所示。

(5)改造后原来最上排二次风燃烧器与三次风的距离由1235mm,缩短为835mm,充分运用燃烬风配风分级燃烧技术达到锅炉燃烧脱硝。

3 吉热厂220MW机组锅炉燃烧器采用分级燃烧脱硝技术改造缺点分析及改进建议

(1)吉热厂220MW机组锅炉燃烧器改造属于典型的分级燃烧脱硝改造,分级燃烧的主燃区是典型低氧燃烧,能降低炉内燃烧温度,从分级燃烧控制来讲达到了抑制并还原NOx,降低NOx排放的目的;从经济燃烧调节角度讲,煤粉低氧燃烧不利于可燃物燃烬,增大了固体和化学不完全燃烧损失,不利于提高锅炉效率。合适的氧量调节需要精准的配风,精准配风就需要监测烟气CO含量。而吉热厂220MW机组锅炉送入炉内的总风量在实际工作中还是一个模糊的概念,燃烧过程中是否缺风、送入炉内的风是否过剩还是以氧量作为唯一调节配风依据,无烟气CO含量在线测量表计,凭借经验调整。因此建议分级送风燃烧改造需要标配烟气CO含量在线监测,可根据烟气CO含量调节分级送风配比,降低固体和化学不完全燃烧损失,才能做到锅炉效率和降低烟气NOx含量兼顾[3]。

(2)经采用分级燃烧改造的吉热厂220MW机组锅炉燃烧器一、二次风喷口采用固定式,燃烧调节手段不够灵活,纠偏功能较弱,建议一、二风喷口进行可摆动改造,丰富燃烧调节手段,强化燃烧器纠偏功能。

(3)改造后的燃烧器飞灰可燃物含量增大。原因之一为分级燃烧技术主燃区低氧燃烧、煤粉燃烧过程延长、整体炉温降低等为其主要技术特点,而这些特点均不利于煤粉完全燃烧,导致飞灰可燃物含量增大;原因之二为设计人员未充分评估吉热厂提供的入炉煤形势,入炉煤与原锅炉设计煤种已有不同,煤粉细度仍采用原锅炉设计,未将煤粉细度纳入燃烧器改造整体设计,煤粉细度过大是飞灰含碳量过高的又一原因。解决措施是进行煤粉细度校核对比试验,适当降低煤粉细度,并做好制粉系统爆破风险和受热面结焦风险评估,选取安全经济煤粉细度。煤粉细度降低利于煤粉燃烬,降低不完全燃烧损失,提升锅炉效率。

4 结语

综上,通过对国电吉林热电厂220MW机组锅炉燃烧器采用分级燃烧技术改造存在的优缺点进行分析,得出220MW机组锅炉还存在继续优化改造可行性,希望能为220MW机组锅炉继续优化改进提供技术改进方向。