永磁体型高静低动刚度隔振器试验研究

2019-10-22王迎春刘树勇杨庆超

王迎春,柴 凯,刘树勇,杨庆超

(1.海军工程大学 动力工程学院,武汉430033;2.海军工程大学 舰船与海洋学院,武汉430033)

潜艇以其隐蔽性、机动性和突击性等无可替代的优势,成为海军抵御外部势力军事介入的杀手锏装备,海战中潜艇的声隐身性能直接影响其生存能力、作战效能和战略威慑力,具有隐蔽自己和发现敌人的双重战术意义[1]。被动隔振器是一个承载的耗能元件,具有结构简单、低能耗和经济性好等优点,是隔离潜艇动力机械振动向艇体传递的主要手段。然而,大承载力和超低频隔振、超低刚度和位置稳定性、低共振点传递率和宽频域高衰减率之间的矛盾一直制约着被动隔振器的工程应用。由正负刚度元件并联的高静低动刚度隔振器,承载力取决于正刚度元件,而负刚度元件则可以降低系统动刚度,可获得支撑被隔离设备的高静刚度和减小振动传递率的低动刚度特性,既可提高工作点附近的低频隔振性能,又能保持系统的稳定性,解决了低固有频率和小静态变形难以兼得的矛盾[2]。

国内外学者针对高静低动刚度隔振器的原理、动力学特性分析和工程应用开展了深入研究,许多主动式和被动式高静低动刚度隔振器陆续被提出并应用于精密仪器隔振、房屋桥梁抗震、空间微重力模拟、高速车辆减振、航空航天器振动控制和船舶机械降噪等工程领域,有关高静低动刚度的研究已成为许多科研机构和学者关注的热点和难点。在动力学分析方面,Yang 等[3]利用平均法对基于负刚度机构的非线性系统次谐波现象进行了分析,并通过功率流传递率对系统隔振性能进行了评价;Wang 等[4]对三种2自由度准零刚度隔振系统的动态特性进行了分析,并通过动态位移峰值、传递率峰值和有效隔振频带等指标对不同系统的隔振性能进行对比。在系统控制方面,Sun等[5]在准零刚度隔振系统中引入时延反馈的主动控制策略,该策略能提高系统的鲁棒性和隔振性能,并探讨了不同激励模式下隔振器性能的改善程度和机理;Le 等[6]利用模糊滑模控制器和自适应智能逆推控制器实现了负刚度主动隔振系统的高性能隔振。在工程应用方面,杨猛等[7]将正负刚度并联机构用于某履带急救车减振系统,为车辆非线性减振系统的优化设计和动力学行为的预测提供了理论依据;Gu 等[8]将具有高静低动刚度的弹簧作为气浮轴承的柔性基础,大幅度提高了气浮轴承的抗冲击性能。

高静低动刚度隔振器研究最关键的环节是高效而又紧凑的负刚度机构设计,负刚度特性可以通过单独的结构本身特性实现,也可以由不同结构并联组合而成。许多学者提出并研究了各种新型的高静低动刚度隔振器,其区别主要在于负刚度元件的材料、结构和组合形式,具体分为以下几类:储备了一定能量或发生了一定形变的机构、几何非线性机构、微小扰动后能减小系统回复力的机构和其它类型机构[9]。虽然高静低动刚度隔振器已成为解决低频隔振问题的重要途径,但从目前的研究动态来看,大部分都聚焦于理论研究和负刚度机构的创新设计,由于潜艇特殊的工作环境和隔振负刚度单元自身限制,在潜艇减振降噪领域却鲜有报道。

本文针对潜艇安装空间和能源有限的特点,研制双环永磁体型和三磁体型两种高静低动刚度隔振器原理样机,并搭建试验平台进行静力学试验和振动试验,验证永磁体型隔振器优越的低频隔振性能,以满足潜艇机械设备隔振系统的高性能隔振需求和高品质低频线谱混沌化的工程应用需求。

1 双环永磁体型高静低动刚度隔振器

1.1 隔振器原理样机

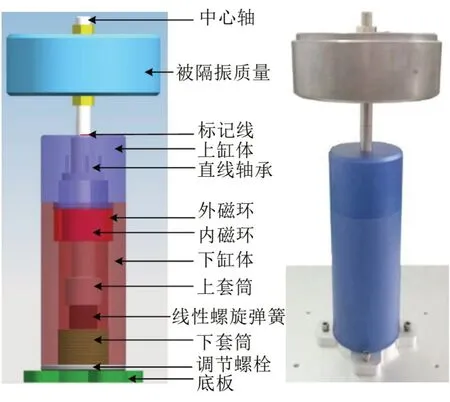

双环永磁体型隔振器设计主要分为2 部分:外部结构设计和正负刚度几何参数设计。双环永磁体型隔振器的装配体三维模型及物理样机如图1所示。

图1 双环永磁体型隔振器的结构示意图

该隔振器主要由双环永磁体型磁负刚度机构、线性螺旋弹簧、上缸体、下缸体、中心轴、上套筒、下套筒和直线轴承等组成。双环永磁体为两嵌套式径向充磁相斥结构,考虑到整块环形磁铁沿径向充磁困难,试验所用磁环为阵列式均匀充磁的瓦形磁铁拼接而成,而且由于瓦形磁铁间的斥力作用,很难拼接成一个完整的环形磁铁,故允许瓦形磁铁之间存在间隙;内磁环置于磁铁盒内,磁铁盒上端为内磁环固定盖,下端设有螺纹孔与中心轴螺纹段相适配;上调节套与中心轴螺纹段相适配,上调节套上端面顶住磁铁盒,防止内磁环沿轴向相对运动;外磁环置于下缸体上端,上缸体与下缸体通过螺纹连接,将外磁环压紧和固连,防止外磁环沿轴向相对运动;不导磁直线轴承置于上缸体内并与中心轴小间隙配合,限制中心轴沿径向相对运动,同时保证其轴向运动时摩擦力较小;带有螺纹段的中心轴一端与被隔振物体相连,另一端与上套筒相连;上套筒和下套筒共同限制线性螺旋弹簧承载时的横向弯曲程度,保证其垂直度;下套筒和下缸体通过螺纹相连,隔振器的安装底板与外界振源相连;通过调节螺栓来调整下缸体和下套筒的相对高度,直至标记线与上缸体上端面重合,此时内磁环和外磁环的中截面重合,隔振器处于理想的工作状态;原理样机中的零部件多选用铝合金和不锈钢等非导磁或弱导磁的金属材料。

设定双环永磁体Br=1.1 T,磁瓦角度均为60°,个数均为6,具体结构参数如表1所列。

表1 双环永磁体的结构参数

由文献[10]计算可得双环永磁体结构所能提供的最低负刚度为-3.08 N/mm。被隔振质量为12 kg,线性螺旋弹簧材料为60Si2Mn 弹簧钢丝,并经过淬火处理,为方便安装,弹簧两端并紧磨平,具体尺寸参数如下:外径D=25 mm,内径d1=22 mm,自由高度L=100 mm,根据弹簧刚度公式计算可得线性螺旋弹簧的刚度为4.12N/mm,根据式(1)计算可得未加双环永磁体结构的等效线性隔振系统固有频率为2.95 Hz。

因此,在平衡位置附近的小振幅区间内,双环永磁体型隔振系统的动刚度最低由4.12 N/mm减小至1.04 N/mm。因此,根据式(1)可知双环永磁体型磁负刚度可将隔振系统的固有频率由2.95 Hz 降低至1.48 Hz,从而使双环永磁体型隔振系统具有更宽的隔振频带和更好的低频隔振效果,下面通过静态压缩试验和扫频试验验证这一结论的正确性。

1.2 试验装置和步骤

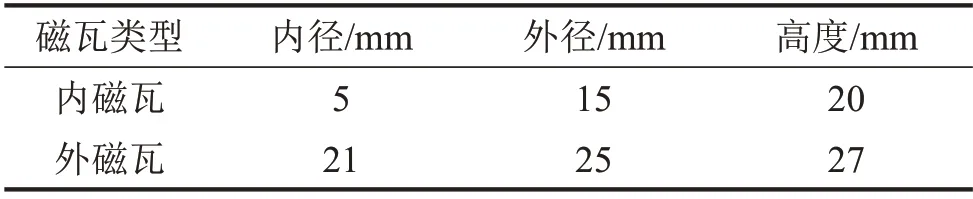

为了获取双环永磁体型高静低动刚度隔振器的静刚度和承载力等静力学特性,使用SANS 公司CMT5504 电子式万能试验机分别对双环永磁体型隔振器和等效线性隔振器(未安装内磁环的双环永磁体型隔振器)进行静力加载试验,试验装置的现场照片如图2所示。

静力学试验的主要步骤包括:

(1)将隔振器通过专用夹具固定在CMT5504电子式万能试验机载物台上近中心位置处,连好所有相关的主机电缆;

(2)启动“Power Test”软件,选择合适的力传感器和引伸计,点击“联机”按钮,当加载头刚好与隔振器中心轴接触时,在软件上将“位移”和“引伸计”清零;

(3)选择位移控制方式,设置行程为40 mm,控制速度为5 mm/min,初始触发力为2 N,松开限块螺钉,将限块滑至试验所需停止位置,然后拧紧,使用控制盒上的“运行”键或软件内的“开始”按键开始试验;

图2 双环永磁体型隔振器静力学试验的现场照片

(4)待试验机满足了设置的停止条件,试样自动结束或手动点击“停止”键,测试结束后,软件将自动显示测试结果,生成测试报告,导出数据文件并对其进行后处理;

(5)将隔振器的内磁环取下,重复步骤(1)—步骤(4),进行等效线性隔振器的静力学对比试验。

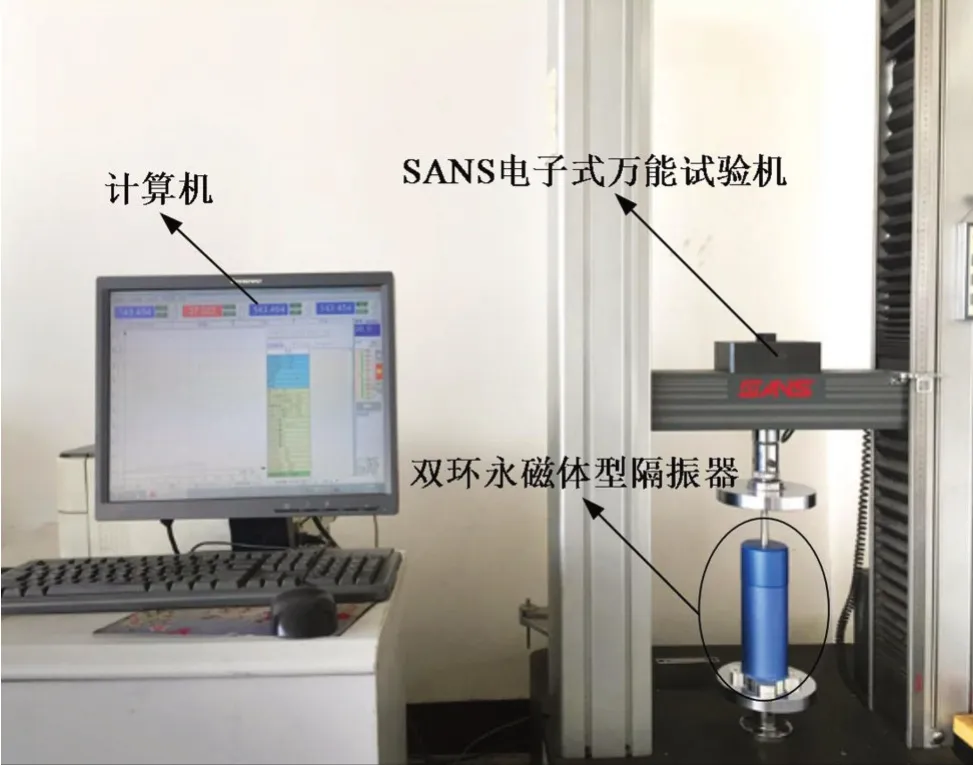

通过静力加载试验对双环永磁体型隔振器原理样机的动力学特性进行了初步预测,为了更准确地测试出双环永磁体型隔振器的动力学特性和隔振性能,对双环永磁体型隔振系统和等效线性隔振系统进行谐波位移激励下的定幅值扫频试验,具体试验台架示意图如图3所示。

主要由如下部分组成:电动振动台、双环永磁体型隔振系统、功率放大器、冷却风机、振动控制仪和加速度传感器等。

双环永磁体型隔振系统动力学试验的主要步骤包括:

(1)将隔振器装配完毕,加装12 kg的被隔振质量,调整调节螺栓使标记线与上缸体上端面重合,从而保证隔振系统在静平衡位置附近运动;

(2)将隔振系统底座通过螺栓与垫片固定在振动台台面上,在被隔振质量近中心位置和台面上分别安装加速度传感器,并与振动控制仪的输入端连接,以采集响应加速度信号和激励加速度信号;

(3)按要求连接激振台、功率放大器、振动控制仪以及冷却风机之间的连接线路,振动控制仪的驱动输出端与功率放大器输入端相连接;

(4)启动电动振动台,打开VENZO-820 振动控制仪,发出扫频信号,其中扫频范围为1 Hz~20 Hz,扫频速率为1 oct/min,采集并保存有效加速度传感器测试数据;

(5)拆卸双环永磁体型隔振器的内磁环结构,按照上述步骤(1)-(4)完成等效线性隔振系统的激振试验,以便与双环永磁体型隔振系统的隔振性能进行对比分析。

图3 双环永磁体型隔振系统试验台架示意图和实物图

1.3 试验数据处理和分析

双环永磁体型隔振器与等效线性隔振器力-位移曲线对比如图4所示。

图4 双环永磁体型与等效线性隔振器力-位移曲线对比

由图可知,等效线性隔振器的力-位移曲线为一条直线,计算可得刚度为4.08 N/mm(理论值为4.12 N/mm);而双环永磁体型隔振器的力-位移曲线存在明显的非线性行为,两端曲线陡峭,刚度大,而在25.19 mm~31.43 mm 之间曲线变得非常平缓,刚度小,具有明显的高静低动刚度特性,验证了前文的理论。因此,双环永磁体型磁负刚度能显著减小静平衡位置附近系统的正刚度,从而降低系统的固有频率,拓宽系统的隔振频带。

为了评价双环永磁体型隔振系统的动力学特性及其隔振性能,定义绝对加速度传递率为加速度响应幅值和加速度激励幅值之比,其值用dB表示。双环永磁体型隔振系统和等效线性隔振系统绝对加速度传递率的比较如图5所示。

从图中可以看出:

图5 双环永磁体型与等效线性隔振系统传递率曲线对比

(1)双环永磁体型隔振系统的共振频率为1.51 Hz(理论值为1.48 Hz),而等效线性隔振系统共振频率为3.09 Hz(理论值为2.95 Hz),说明双环永磁体型磁负刚度能有效降低系统的固有频率,拓宽系统的隔振频带,隔振效果更优越;

(2)在共振频率处,双环永磁体型隔振系统和等效线性隔振系统的绝对加速度传递率峰值分别为21.26 dB和45.57 dB,说明磁负刚度能有效降低共振频率处的绝对加速度传递率幅值,但随着频率的增加,两者的绝对加速度传递率趋于一致;

(3)共振频率的理论与测试结果之间存在一定误差,原因在于:首先,标记线开槽口使得直线轴承滚珠与中心轴运动时存在微幅碰撞,摩擦较大导致结构阻尼增加;其次,磁瓦之间存在很大的斥力,导致内、外磁瓦均未拼接成一个完整磁环(均只安装了五块)、使得中心轴受力不均;最后,双环永磁体之间相互作用产生了较大的磁阻尼。

2 三磁体型高静低动刚度隔振器

2.1 隔振器原理样机

三磁体型隔振器设计主要分为两部分:外部结构设计和正负刚度几何参数设计。三磁体型隔振器的三维模型及物理样机如图6所示。

图6 三磁体型高静低动刚度隔振器的结构示意图

此隔振器主要由三磁体型磁负刚度机构、线性螺旋弹簧、支撑肋、中心轴、磁铁盒、套筒和直线轴承等组成。三磁体为两组矩形磁铁并行布置,两块中间磁铁相吸布置在中间磁铁盒的左右端面,分别与两块并排安装在两个外部磁铁盒内壁上的外部磁铁相斥布置;中间磁铁盒前后端面设有定位销,定位销与前后两端面通过螺纹连接,与支撑肋2 前后端面的键槽小间隙配合,保证中间磁铁只做垂直往复运动而不发生转动;考虑到加工和安装误差,外部磁铁盒外壁上设有两个A型平键,键上设有螺纹孔,支撑肋1左右端面设有键槽、前后端面标记刻度线,通过调节螺栓可实现中间磁铁和外部磁铁的中截面高度保持平齐,使隔振器处于期望的初始工作位置;置于上盖板内的不导磁直线轴承与中心轴小间隙配合,限制中心轴沿径向相对运动,同时防止出现卡死现象,保证其轴向运动的流畅性;带有螺纹段的中心轴一端与被隔振质量相连,另一端与中间磁铁盒相连;中间磁铁盒下端面的凹槽和套筒一起限制线性螺旋弹簧承载时的横向弯曲程度,保证其垂直度;支撑肋1下端面设有键槽和A型平键、安装底板设有等间隔螺纹孔,实现中间磁铁和外部磁铁的磁力作用间距可调,从而调整隔振器负刚度大小;原理样机中各零部件的加工多选用铝合金和不锈钢等非导磁或弱导磁的金属材料,从而减小对磁负刚度的影响。

设定中间磁铁和外部磁铁尺寸参数完全相同,具体三磁体型隔振系统的结构参数如表2所列,由文献[11]计算可得双环永磁体结构所能提供的最低负刚度为-2.26 N/mm。

采用与双环永磁体型隔振器完全相同的正刚度机械弹簧,在平衡位置附近的小振幅区间内,三磁体型隔振系统动刚度最低由4.12 N/mm 减小至1.86 N/mm。因此,根据式(1)可知三磁体型磁负刚度可将隔振系统的固有频率由4.57 Hz 降低至3.07 Hz,从而使三磁体型隔振系统具有更宽的隔振频带和更好的低频隔振效果,下面将通过扫频试验和定频试验验证这一结论的正确性。

表2 三磁体型隔振系统的结构参数

2.2 试验装置和步骤

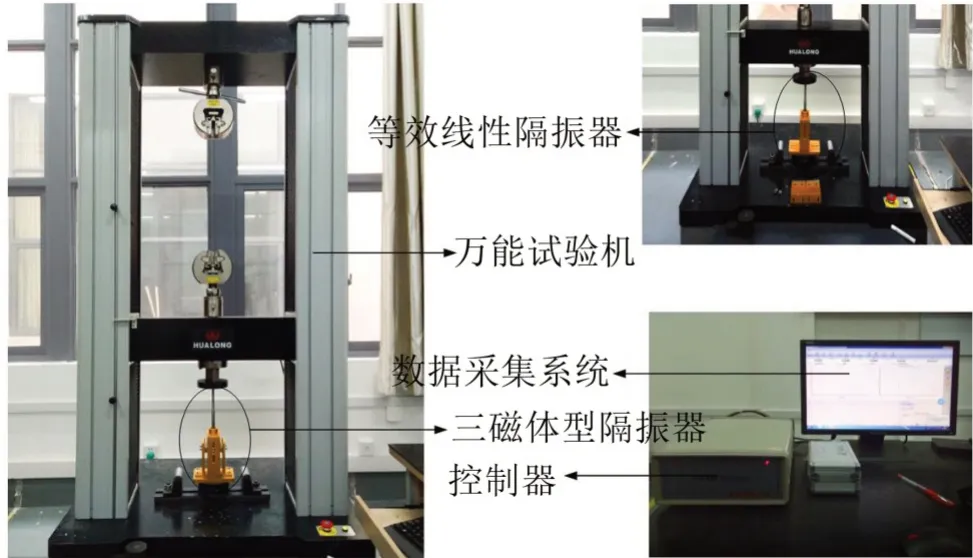

为了获取三磁体型高静低动刚度隔振器的静刚度和承载力等静力学特性,使用华龙微机控制万能试验机对该原理样机进行静力加载试验,试验装置的现场照片如图7所示,主要由以下几个部分组成:加载系统(华龙WDH 系列)、控制器(CST-600)、三磁体隔振器、数据采集系统(HualongTestWorld),静力学试验的步骤与双环永磁体型隔振器类似。

图7 三磁体型隔振器静力学试验现场照片

搭建三磁体型隔振器的动态测试试验台原理图和现场照片分别如图8所示。

三磁体型隔振系统的振动试验本质为正弦信号的慢速频率扫描试验,扫频范围为0.5 Hz~15 Hz,采样频率为1 024 Hz,时长为2 s,主要步骤包括:

(1)将隔振系统组装并用螺栓将其固定连接在双层隔振平台上层板上,以支撑肋1 的刻度线为基准,调整外部磁铁盒高度使中间磁铁和外部磁铁的中截面高度保持平齐,保证隔振系统承载不同被隔振质量时依然能在理想的静平衡位置附近运动;

图8 三磁体型隔振系统试验台架示意图和实物图

(2)将加速度传感器固定在被隔振质量的近中心位置,以采集锤击响应加速度信号,通过冲击力锤对被隔振质量施加冲击激励,测得系统及其等效线性系统的固有频率,初步验证磁负刚度的有效性并为扫频试验激励频率的步长选取提供依据;

(3)将力传感器分别固定在激振器和被隔振质量之间、底座和上层板之间,以采集激励力信号和响应力信号,在力传感器和信号采集卡之间连接配线,用来传递力信号;

(4)将NI信号源端口与功率放大器和作动器相连,将功率放大器设置为电流反馈式,激励信号通过控制器的模拟信号输出给功率放大器用于驱动激振器,根据时间历程图调节合适的功率增益比,完成信号的输入和平台的激振,在此过程中,记录模拟信号的激励幅值,并在后续测试中维持功率放大器增益恒定;

(5)固定激励力幅值,在0.5 Hz~15 Hz频段内,以适当的步长施加不同频率的离散简谐信号对系统进行扫频试验和定频测试,待系统稳定后将有效数据采集并保存;

(6)将两块支撑肋1 拆除(未安装两块外部磁铁),即为三磁体型隔振系统对应的等效线性系统,按照上述步骤(1)—步骤(5)重复试验,以便与三磁体型隔振系统的隔振性能进行对比分析。

2.3 试验数据处理和分析

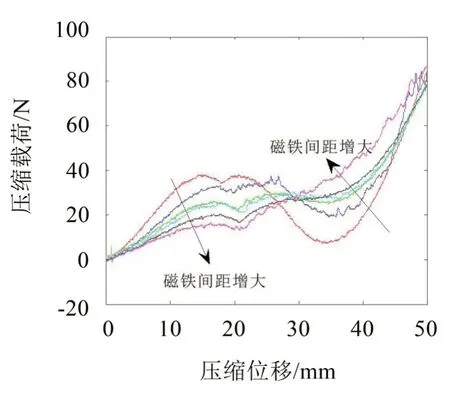

图9是不同磁铁间距下的三磁体型隔振器的力-位移曲线,由图可知,力-位移曲线存在明显的非线性行为,随着磁铁间距的增大,磁负刚度减小,系统在静平衡位置附近经历了负刚度状态-准零刚度状态-高静低动刚度状态3个阶段,因此,工程实际中磁铁间距不能过小,适当选择磁铁间距可使系统处于高静低动刚度状态甚至达到理想的准零刚度状态;由于线性螺旋弹簧是导磁材料,因此,刚开始压缩时弹簧底端并未与三磁体型隔振器下套筒接触,此时系统刚度全部由三磁体结构提供。

图9 三磁体型隔振器的力-位移曲线

图10是三磁体型隔振器与等效线性隔振器力-位移曲线对比,由图可知,两条曲线交点为静平衡位置,三磁体型隔振器在压缩位移为16.6 mm~21.2 mm 之间表现为负刚度;21.2 mm~43.6 mm 之间表现为高静低动刚度;当压缩位移超过43.6 mm时,三磁体之间的磁力很小,系统刚度几乎全部由线性螺旋弹簧提供,此时两者的力-位移曲线大致平行。因此,三磁体型磁负刚度能减小静平衡位置附近系统的刚度,而不影响其承载能力。

西方园林最早可以追溯到古埃及时期,当时是为了农事耕种的需要。从古埃及的宅园到中世纪的庭园,其间经过古希腊、古罗马园林,是规则式园林的发展阶段。文艺复兴运动将欧洲园林艺术带入了新的一个发展阶段,法国的古典主义更是使欧洲的规则式园林艺术达到不可逾越的高峰,由勒诺特尔设计的凡尔赛宫便是在此时产生。凡尔赛宫虽是皇家园林,但法国不像中国有着专制主义中央集权的传统。法国是15世纪末到16世纪初才形成中央集权国家。17世纪中叶,法国的君主专制制度达到顶峰,路易十四登上王位,君主权利高度集中,凡尔赛宫就是在法国君主专制达到顶峰时的产物。与中国不同的是,凡尔赛宫除了是一座皇家园林外,还承担了皇室宫殿的功能。

图10 三磁体型隔振器与等效线性隔振器力-位移曲线对比

如图11所示,通过锤击法测得两种不同隔振系统锤击响应下如图12所示的功率谱密度图。由图可知,三磁体型隔振系统的功率谱密度图有一个明显的峰值,该峰值点对应的频率约为3 Hz,该值就是三磁体型隔振系统在该载荷下的固有频率,这与理论计算的3.07 Hz基本一致;同理分析可得等效线性系统的固有频率约为4.5 Hz,这与理论计算结果4.57 Hz较为吻合,由此可知三磁体型磁负刚度使得系统动刚度降低,从而减小系统固有频率,有利于实现较宽范围的低频隔振。

图11 固有频率测试的试验现场图

图12 不同隔振系统冲击响应下的下功率谱密度图

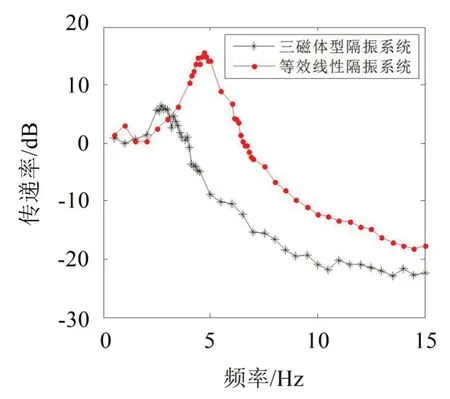

磁铁间距设为31 mm,为了更准确测量不同隔振系统的固有频率和隔振起始频率,依据锤击响应的功率谱密度曲线,三磁体型隔振系统力传递率测试的扫频步长设定如下:0.5 Hz~2.5 Hz 和5 Hz~15 Hz 频段内步长设为0.5 Hz,2.5 Hz~4.5 Hz 频段内步长设为0.1 Hz;等效隔振系统力传递率测试的扫频步长设定如下:0.5 Hz~4 Hz、5 Hz~6 Hz 和7 Hz~15 Hz 频段内步长设为0.5 Hz,4 Hz~5 Hz 和6 Hz~7 Hz 频段内步长设为0.1 Hz,测定两种激励幅值下的三磁体型隔振系统及其等效线性系统力传递率对比如图13所示。

图13 不同隔振系统力传递率曲线图对比

由图可知:

(1)三磁体型隔振系统的共振频率为2.7 Hz,隔振起始频率为3.8 Hz,而等效线性隔振系统共振频率为4.7 Hz,隔振起始频率为6.6 Hz,说明三磁体型磁负刚度原理是正确的,它能有效降低系统的固有频率,拓宽系统的隔振频带,隔振效果更优越;

(2)在共振频率处,三磁体型隔振系统和等效线性隔振系统的力传递率峰值分别为6.35 dB 和15.56 dB,且随着激励频率增加,三磁体型隔振系统的传递率明显低于等效线性隔振系统,说明三磁体型磁负刚度能有效降低力传递率峰值,增加系统高频带的振动衰减率。

进行不同磁铁间距下系统力传递率的对比试验。通过调节机构将磁铁间距分别设为31 mm 和28 mm,由文献[11]计算可得三磁体结构所能提供的最低负刚度分别为-2.24 N/mm和-3.43 N/mm,由式(1)计算可得对应系统的固有频率分别为3.06 Hz 和1.84 Hz。

图14是不同磁铁间距下三磁体型隔振系统的传递率对比,由图可知,磁铁间距为31 mm和28 mm的三磁体型隔振系统试验所得共振频率分别为2.7 Hz和1.6 Hz,与理论值相比有一定的差异,这是因为激励幅值增加会使中心轴与直线支撑之间、螺栓与基座之间的摩擦阻尼增加,使得共振频率降低;共振频率处的传递率峰值分别为6.35 dB 和2.84 dB,隔振起始频率分别为3.9 Hz 和2.3 Hz,且前者高频段的传递率明显高于后者,说明磁铁间距减小能降低三磁体型隔振系统传递率峰值,降低隔振起始频率,增大有效隔振频带的振动衰减率。

图14 不同磁铁间距下三磁体型隔振系统传递率对比

3 结语

本文为了验证永磁体型高静低动刚度隔振器的低频隔振性能,研制了双环永磁体型隔振器和三磁体型隔振器两种原理样机,并进行了静态压缩试验、参数辨识试验、扫频试验,探究了磁铁间距对三磁体型隔振系统性能的影响,并与等效线性系统进行了对比。主要工作和结论总结如下:

(1)静力学试验获取的永磁体型隔振器的力-位移曲线两端陡峭,刚度大,而中间存在一段工作区域平缓,刚度小,具有高静低动刚度特征,从而证明了磁负刚度能在静平衡位置附近抵消线性螺旋弹簧正刚度,使系统的隔振频带进一步拓宽。

(2)双环永磁体型隔振系统和等效线性隔振系统共振频率分别为1.51 Hz 和3.09 Hz,绝对加速度传递率峰值分别为21.26 dB 和45.57 dB,说明双环永磁体型磁负刚度能有效降低共振频率及其对应传递率幅值,但高频段两者的传递率趋于一致。

(3)三磁体型隔振系统和等效线性隔振系统的共振频率分别为2.7 Hz 和4.7 Hz,隔振起始频率分别为3.8 Hz 和6.6 Hz,力传递率峰值分别为6.35 dB和15.56 dB,且高频段三磁体型隔振系统的振动衰减率明显高于等效线性隔振系统,适当减小磁铁间距可进一步提高三磁体型隔振系统的隔振性能。

(4)与双环永磁体型隔振器相比,三磁体型隔振器磁铁安装更方便、磁阻尼更小、磁铁间距可调,能更方便地与正刚度相匹配、且高频段的隔振性能更优越。