无芯钢卷抱圆器抱圆机构设计与优化研究

2019-10-22熊禾根陈超勇李公法

聂 磊,熊禾根,陈超勇,李公法

NIE Lei, XIONG He-gen, CHEN Chao-yong, LI Gong-fa

(武汉科技大学 机械自动化学院,武汉 430081)

0 引言

高温退火是冷轧取向硅钢制造过程中必不可少的工序之一,其目的是使得钢卷在氢气保护下经过高达1200℃高温退火并形成硅酸镁底层。高温退火过程中,钢卷层间间隙变大,对于芯部有钢套筒支撑的钢卷来说,钢套筒会对钢卷热变形造成阻碍,从而导致靠近钢套筒的带钢产生缺陷,如带钢粘粘或硅酸镁底层生成不良,在后续的平整拉伸退火工序中,一个16~18吨的取向硅钢钢卷开卷后的切废量通常为300公斤左右,严重影响钢卷的成材率。为此,很多企业尝试取消薄壁钢套筒,采用无芯钢卷。然而,无芯钢卷经过高温退火后,由于缺少钢套筒支撑,钢卷芯部会产生变形,且钢卷层间间隙变大,钢卷坍塌[1],芯部会变形成趋于椭圆,致使无法通过钢卷小车将变形的钢卷套上开卷机。因此,必须通过抱圆器将钢卷芯部整圆,以使之顺利套上开卷机,进行后续的平整拉伸退火工序。

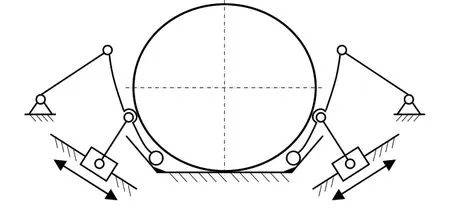

企业当前采用的抱圆器通常为一种依靠人力的手动式抱圆器,其抱圆机构如图1所示。该机构为一个五杆机构,包含四个转动副、一个移动副和一个高副。其中的移动副由丝杆驱动,丝杆依靠人力通过扳手转动。该机构的不足之处有:依靠人力驱动,操作费力,劳动高强度大,效率低下;需要两侧交互调整,同步性和整圆效果欠佳。基于此背景,本文设计了一种依靠电机驱动、可双侧同步整圆的抱圆机构,并对该机构进行了尺度综合和优化,虚拟样机仿真结果验证了该机构的可行性。

图1 手动式抱圆器机构示意图

1 抱圆机构构型设计

1.1 整圆工序需求分析

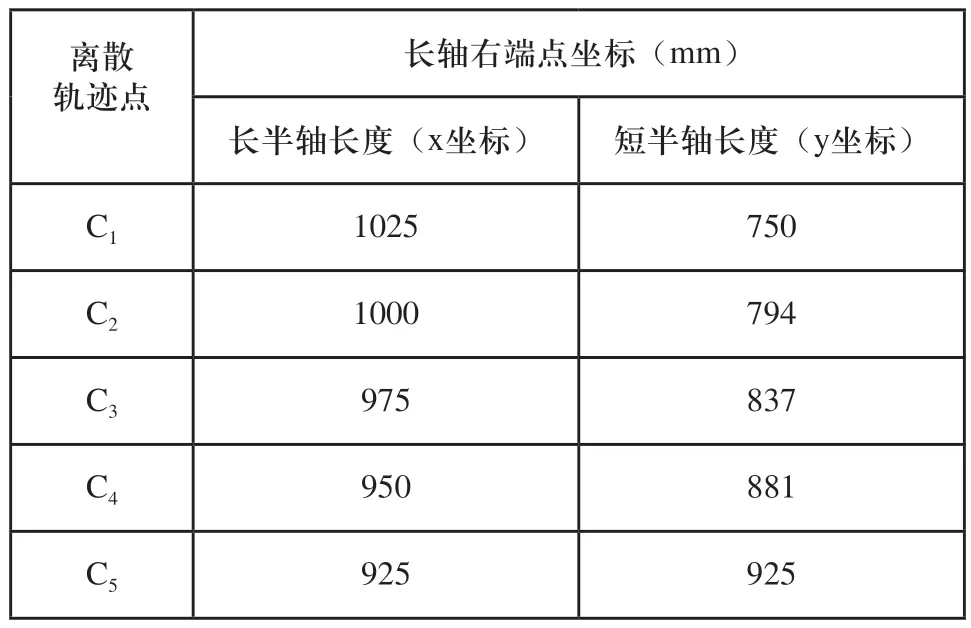

高温退火后的钢卷因为层间间隙变大和坍塌,通常会变成一个近似椭圆。整圆工序需达到的效果为将椭圆钢卷整成圆形。为此,需要在椭圆的长轴方向施加整圆力,以使长轴变短,短轴边长,基于工程上对工艺的实际要求,整圆完成后,长短轴的长度误差应控制在±8mm。显然,整圆力施加于长轴端点处时,将具有更好的整圆效率和效果。当钢卷放置于抱圆器承载板上时,钢卷底部位置(相当于短轴一个端点位置)是固定不动的,因此,在逐步整圆过程中,椭圆的长轴位置是不断变化的,其端点位置也随着不断变化,因此,抱圆机构执行构件施力点的轨迹也应作相应变化。以直径1850mm钢卷为例,基于现场的实际状况和经验,设退火变形后钢卷最大椭圆度30%考虑,即长半轴为1025mm,短半轴750mm,以此为整圆起始位置,直至将钢卷整成圆形,即半径925mm。整个整圆过程中,长轴端点的变化轨迹如图2所示。以长半轴长度每缩短25mm为间隔,轨迹上五个整圆理想点的坐标如表1所示。即希望C点的轨迹尽可能精确地通过以下各点:C1(1025,750)、C2(1000,794)、C3(975,837)、C4(950,881)、C5(925,925)

表1 整圆轨迹理想点坐标

为达到较好的整圆效果,在功能上,抱圆机构需要能够在椭圆的长轴方向两侧施加整圆力[2],且执行构件的施力点应尽量接近理想点;在性能上,由于整圆所需力较大,抱圆机构需要较好的增力性能和动力性能。

1.2 抱圆机构构型及工作原理

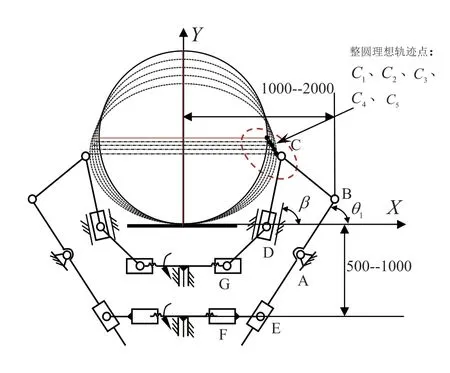

由图2可知,整圆的理想轨迹为一平面曲线。考虑到机构的工作环境和钢卷的支撑结构,并借鉴人力手动式抱圆器机构的有效性,机构设计时仍考虑采用平面连杆机构,仍选用丝杆机构驱动的丝母作为原动构件,但丝杆采用至于钢卷支撑结构下方的传动系统提供旋转驱动。考虑到不同钢卷退火后的椭圆度不仅相同,为使机构具有一定的可调性能,本文设计了一个二自由度九杆机构[3,4],两个相同机构对称布置与钢卷两侧,如图2所示(图中为画出驱动丝杆的传动系统部分)。

在该九杆机构中,C点为整圆施力点,丝母(相当于滑块)F和G为两个原动件,整圆力主要由原动件F提供,原动件G一方面其协调作用,使C点的轨迹通过或尽量接近理想整圆点,一方面可用于根据钢卷椭圆度的不同通过适当控制其调整作用。对该九杆机构分析可知,该机构相当于三个机构串联而成:导杆机构FEA、铰链四杆机构ABCD和双滑块机构DG。功能方面,由于在铰链四杆机构ABCD中D点的位置是可变的,因此C点可灵活地实现所需轨迹;性能方面,两个丝杆驱动具有较好的增力性能,且在导杆机构与铰链四杆机构的共用构件AB上,以A点作为矩心,EA和AB的合理尺寸可使得着力于点E的驱动力产生类似于杠杆的增力性能。因此,从功能和性能两方面分析,该机构均是合理可行的。

图2 抱圆器结构设计简图

2 抱圆机构尺寸设计及优化

连杆机构的尺寸确定方法总体可分为图解法和解析法[5]。图解法简单直观,但通常只能用于求解几类特定的较简单的机构尺寸;解析法具有更好的通用性,可利用编程实现自动化,可通过采用合适的算法实现机构的性能优化。贺磊等采用解析法对一种翻转式生活垃圾装载机构进行了尺度优化[6],冯立艳等采用连杆曲线的电子图谱库,对实现期望轨迹的平面连杆机构尺度综合问题进行了研究[7],建立机构的几何位置关系后,利用MATLAB进行编程,并借助于ADAMS进行仿真,也是机构尺寸设计和优化的一种有效和常用方法,各类智能算法在机构优化中也得到越来越多的应用[8~10]。

研究中所设计抱圆机构为九杆机构,构件数量多,几何参数多,且为双自由度机构,尺寸设计与优化具有较大难度。为此,在求解策略上,采用分解和分治的方式进行简化;在技术方法上,部分几何参数基于结构总体尺寸及安装空间等作常量处理,其他几何参数综合图解法和解析法进行尺寸确定与优化。

为便于机构的尺度综合与优化,建立机构的位置坐标系如图3所示,原点取在钢卷与承载板接触点。基于总体尺寸及安装空间等需求及约束,取滑块F中心点的纵坐标为(320.45,-465),滑块G中心点的纵坐标为(440.96,-150);基于丝杆驱动的前置传动系统设计结果,取滑块F的水平速度为38.8mm/s。机构其他参数确定的总体步骤如下:步骤1:由于四杆机构ABCD中D点位置是可变的,为使机构具有较好的动力性能,以C点精确通过五个理想轨迹点为约束,AB杆对BC杆驱动的传动角最大为目标,优化A点的坐标、AB杆的长度及BC杆的长度;

步骤2:考虑到滑块D与钢卷支撑结构不发生干涉,以及BC对CD杆的驱动传动角满足要求,确定CD杆的长度和滑块D导轨的方位角的初始值;

步骤3:为使滑块G的运动特性简单,且简化机械系统的控制,滑块G仍考虑为匀速直线运动。由于滑块G做匀速直线运动,双滑块机构DG所产生的D点轨迹不一定能保证C点整圆过程中通过轨迹理想点,为此,C点实际轨迹与理想轨迹点总误差最小化为目标,以滑块G的速度和DG长度为决策变量,对机构进行尺度优化;

步骤4:若优化后C点的轨迹总误差仍较大而无法满足工艺要求,调整“步骤2”中CD杆长度和/或滑块D导轨方位角的初始值,再进行“步骤3”的优化,直至优化结果满足要求。

2.1 A点的坐标、AB杆的长度及BC杆的长度的优化确定

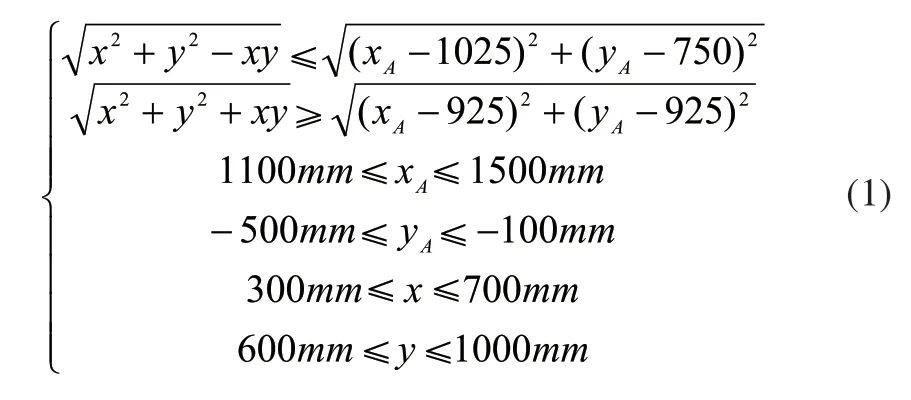

在设计中为了使抱圆过程工作状态下整体结构可行、紧凑,以满足机械运转时性能稳定的要求,而且还要保证构件间不发生干涉,并且保证机构具有较好的传动力,我们可以给定以下的约束条件:

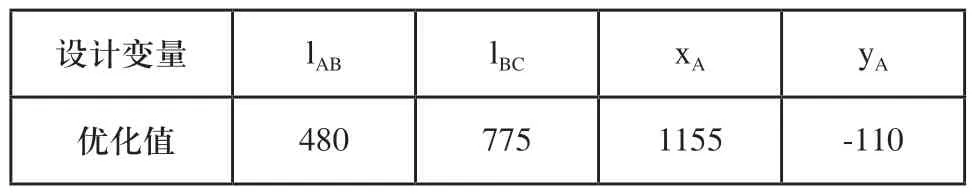

其中(xA,yA)为A点坐标,lAB为x,lBC为y。

为了保证杆AB的固定铰接点(A点)和C点之间的直线距离(即AC的长度)必须满足如下条件:

抱圆机构中,除了要使机构顺利作业外,还要求抱圆机工作时具有最大的驱动力和机构在抱圆过程中能够经过理想点,从而保证机构具有良好的作业效果。据此可以得到目标函数:

式中:xCi、yCi分别表示五个理想点的横坐标与纵坐标。wi为加权因子,根据对应构件所需应力的大小来确定。考虑到整圆过程刚开始时阻力更大,趋于结束时阻力小,并考虑权重的归一化,取w1=0.34,w2=0.25,w3=0.18,w4=0.13,w5=0.1。

在MATLAB中编写目标函数和约束函数的M文件后,利用FMNCON函数求出多设计变量以及有非线性约束函数的最优解。

FMICON函数的格式命令如下:

[x,fval]=fmincon(Fun,X0,A,B,AEQ,BEQ,LB,UB)

利用MATLAB优化算法计算出铰链四杆机构ABCD的结果如表2所示。

表2 铰链四杆机构优化结果

2.2 CD杆长度和滑块D导轨方位角确定

在确定杆长lCD和滑块D导航方位角时,我们使用作图法,首先要保证lCD杆在整个抱圆器运动过程中与钢卷轮廓不发生干涉,且要保证之间具有一定的距离,可取lCD=800。滑块D导航方位角的选取是根据滑块G匀速运动时,在时间间隔中能够到达理想点,可取β=140°。

2.3 滑块G的速度和DG长度的优化确定

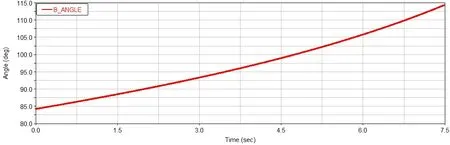

在研究中,滑块G的速度和lDG的长度确定对抱圆机构的设计具有重要意义。此时滑块G的速度必须和滑块F的速度进行匹配,其基本原理是当AB杆运动到θ1=36.14°时,此时连杆BC中的C点到达第一个理想点c1;滑块G在一定的速度下带动连杆DG运动,让连杆DC中的C点在相同时刻也能到达理想点c1。在ADAMS中运动仿真建立AB杆转角θ1与时间的曲线图,如图3所示。从图中可以得知lBC杆中的C点分别到达五个理想点时速度与时间的对应关系,然后令滑块G在这五个时刻中,选取合适的速度vG和适宜的杆长lDG,就可以使C点准确通过c1、c2、c3、c4、c5这5个目标点,完成设计要求。

图3 θ1随时间变化图

表3 C点处于目标点时θ1与时间t的关系

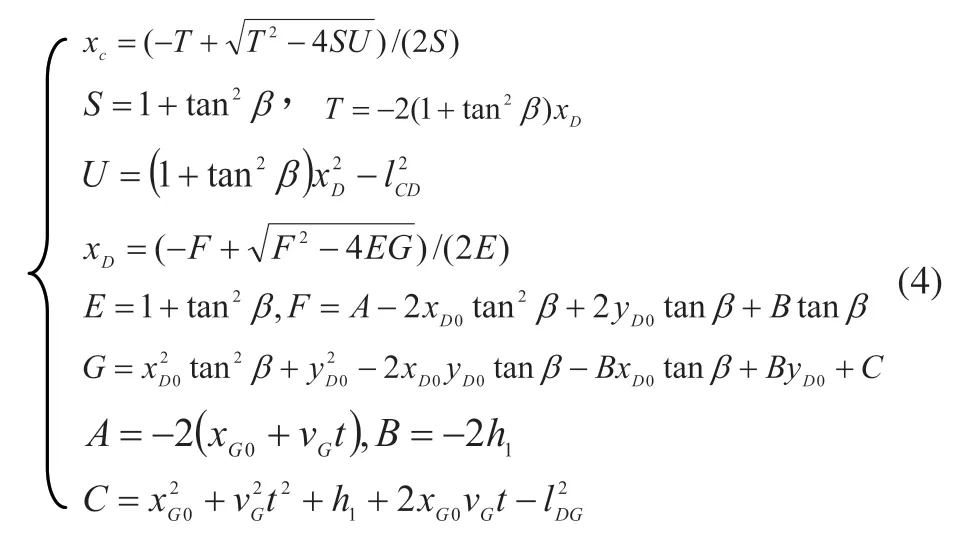

在抱圆机构简图中运用几何方法可以求出C点的位置表达式(4)所示:

式中:β为滑块D所在导轨方向角;lDG为杆DG的长度;lCD为杆CD的长度;vG为滑块G的线速度;t为滑块的运动时间;xG0,h1为滑块G的初始x、y轴坐标值;xD0,yD0为滑块D的初始坐标值。同理可求出yc的位置表达式。

基于以上的分析和仿真,为了使滑块G能够在这五个确定的时间中以匀速运动到达五个理想点,我们可以对滑块G的速度(vG)和DG的杆长(lDG)两个指标进行优化。建立关于vG和lDG的目标函数如下:

在MATLAB中使用粒子群算法,这是一种全局优化算法,现已被广泛应用与各个领域。PSO算法的优点是简单并且容易实现、需要的参数也少。特别是该算法天然的实数编码特点,所以非常适合处理优化问题。此算法具有智能背景,不但可以作为科学研究,而且也特别适合工程应用。在PSO算法中,取种群规模为100,进化次数为500,进行10次试验,得到最优适应度值为15.2263,此时可以求出优化结果:vG=-20.1mm/s,lDG=550.1169mm,把杆长的优化结果取整。

综上所述可得抱圆机九杆机构各个杆长尺寸参数,如表4示。

3 ADAMS仿真实验与验证

在抱圆机机构设计完成以后,需对优化后的结果是否满足设计要求进行运动特性分析,机械动力学仿真分析软件ADAMS为这类问题提供了方便快捷的途径。

3.1 传动力性能分析

当机构运转时,机构的传动角的大小是变化,所以为了保证机构具有良好的传动效果,在设计机构时通常需要其传动角满足γmin≥40°,图4为C点传动角随着时间变化的曲线。并且为了保证抱圆机构具有较大的驱动力,即当lAB与lCB之间的夹角为直角,此时的驱动性能最佳。图5为∠ABC模拟运动状态下变化情况。

图4 C点传动角

图5 ABC变化曲线

由传动角的变化曲线可以看到,其传动角随着时间呈慢慢增长状态,其最小传动角为γ=45°,满足最小传动角的设计要求,即抱圆机构具有良好的传动性能;抱圆机在运动仿真时∠ABC的值在90°左右,即抱圆机的驱动性能良好。

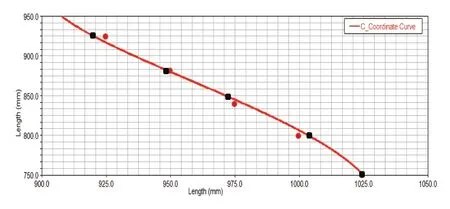

3.2 抱圆轨迹点分析

在ADAMS仿真中,可以得到C点位移的变化曲线,如图6所示。实线表示C点横坐标的变化曲线,虚线表示C点纵坐标的变化曲线,随着横坐标减小纵坐标增大在某点重合。表5为执行点的理论坐标和仿真坐标的值。执行点理论值与实际值的对比图,如图7所示,其中圆点表示理论值,方形点表示实际值。

表4 九杆机构杆长尺寸参数

表5 执行点C经过的坐标值

图6 执行点C的X,Y位置曲线

图7 实际点与理想点对比图

分析仿真结果,根据抱圆器的的理想轨迹点与实际点进行对比。可以得到如下结论:理论计算值与仿真结果的最大误差值为5.27mm,最小误差值为-0.62mm,且都在在工程允许误范围差内,定量的验证了优化结果满足设计要求,而且也达到了预期的效果,最终确定了抱圆机构的有效性。

4 结语

根据当前抱圆机所存在的问题,设计了一种可调式无芯钢卷抱圆器,对其重要尺寸进行了优化设计,在ADAMS环境下进行了动态仿真。可以得到如下结论:

1)抱圆机机构在运动行程时,其轨迹能够按照设计要求运动,证明了该机构设计的正确性和可行性。

2)对比执行点C所经过的实际点与理想点,执行机构能够逼近理想目标点,实现整圆效果,满足工程应用要求。

3)为抱圆机实物样机的应用设计提供了理论的参考。