基于SIMOTION的大部件对接系统研究

2019-10-22邓珍波殷国富

邓珍波,攀 登,雷 沛,殷国富

DENG Zhen-bo1,3 , PAN Deng1,3 , LEI Pei1,3, YIN Guo-fu2

(1.航空工业成都飞机工业(集团)有限责任公司,成都 610073;2.四川大学 制造科学与工程学院,成都 610067;3.四川省航空智能制造装备工程技术研究中心,成都 610092)

0 引言

飞机制造水平是衡量一个国家制造业发达与否的一个标杆,飞机制造过程通常将飞机分为多个部段进行分段协同制造[1]。要保证制飞机具有较高的装配制造精度,除了要保证零件制造的制造精度、单个部件的装配精度,更需要保证部件与部件之间对接精度。而进行部件与部件对接时往往存在对接部件尺寸大、结构复杂等问题,对部件姿态快速精准的调整是一个研究的热点话题[2,3]。传统的飞机装配基本上是基于模拟量信息,采用专用型架进行定位夹紧,尤其在大部件进行对接时更是借助厂房吊车,采取人工观察调整姿态的方式进行手动对接,这样对一线工人的经验要求特别高,而且不同的人对接出来的产品存在着差异性,存在许多不确定的因素。

随着制造业水平的不断提升,自动化对接技术不断得到推广与应用。以Boeing777、Boeing787、A380等机型为代表的国外新型机型的生产制造上,尤其是大部件对接方面,基于机器人的柔性对接技术、基于数控定位器的自动化对接技术已经得到了一定程度的推广[4,5]。同时国内一些高校与企业也逐步进行了大部件对接技术的研究,并也逐渐将该项技术应用到飞机装配制造中。张洪双等[6]研究了大部件调姿的数控定位器布局,并对调姿行程进行了优化分析。罗中海等[7]研究了飞机大部件调姿平台力位混合控制系统,对研究压力传感器对数控调姿参数的优化修正起到了一个引导作用。雷沛等[8]研究了3PS数控定位器球铰点中心位置的标定方法,探知了球角对调姿精度的影响,并基于sinurmeric系统实现运动控制。郭志敏等[9]研究并设计了一种精密三坐标POGO调姿柱,该种结构可以实现单点三自由度的调节。张杨等[10]等研究了SIMOTION在数字化对接系统中的多轴同步控制应用,对研究自动化对接系统提供了一种思路。郑博,李丽娟,林雪竹飞机大部件数字化对接仿真技术研究。本文分析了大部件调姿过程中的关键技术流程,针对系统的需求采用SIMOTION系统实现大部件自动对接系统的运动控制,并基于自身的trace功能和MATLAB对关键参数进行了验证分析。

1 系统构架

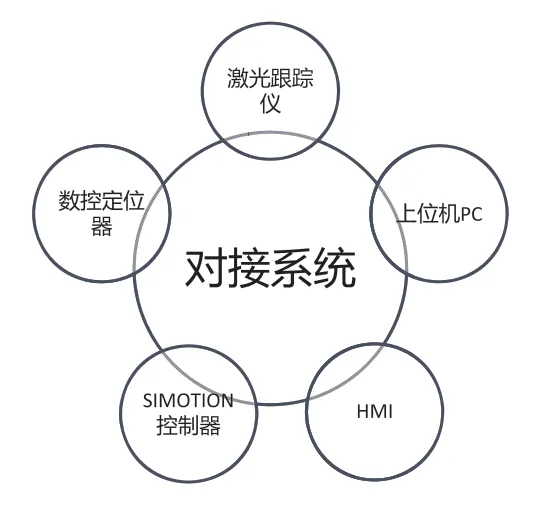

本文设计的大部件对接系统包含三个站位7个部段的数控调姿,调姿过程中按照预定的工艺顺序,分别调整各部段的实际姿态与理论位置重合。要实现部段姿态的调整,需保证该部段具有6个自由度。整个自动化对接系统包含检测单元、数据处理单元、控制单元、执行单元、人机交互单元、反馈单元等。如图1所示,激光跟踪仪作为检测单元可以监测部段的实际姿态;上位机PC作为数据处理的终端可以将检测单元的数据,经过运动算法转换成控制单元SIMOTION运动控制器的关键控制参数;数控定位器则包含:执行机构、传动机构、驱动机构、外部位置反馈机构、压力传感机构等,具有执行单元和反馈单元的功能;人机交互单元HMI则可以实现对接系统的便捷操作。

图1 对接系统

本自动化对接系统是一个多功能集成平台,包括检测技术、自动化控制技术、通讯技术等,主要对接流程如图2所示。

1)产品上架:通过AGV、厂房吊车或站位吊车等运输工具将调姿部段运输到指定位置,通过工艺接头将产品与对应的数控定位器安装定位。

2)系统归零:通过HMI或者上位机PC发送系统的归零指令,包括对人机交互与运动轴对的归零。

3)激光跟踪仪测量监测点实际值:借助激光跟踪仪测量产品上给定的用于调姿检测的坐标点实际值。

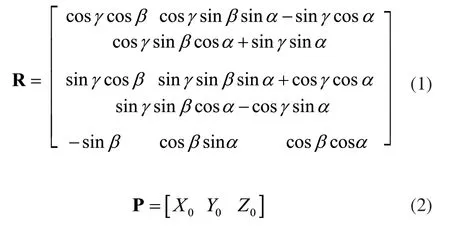

4)上位机获取调姿部件的刚性变换矩阵:根据上述步骤获取的监测点实际值和已知的飞机坐标系下的理论值。采用加权最小二乘法获得产品的旋转矩阵R和平移矩阵P。

式中:α,β,γ分别为刚体理论位置到实际位置分别绕X,Y,Z旋转的角度,X0,Y0,Z0分别为刚体理论位置到实际位置分别沿着X,Y,Z平移的值。

5)上位机获取各驱动轴的运动起点与终点:根据上述步骤所求得的刚性变化矩阵和各驱动轴的理论位置,利用运动学逆解计算出运动过程中刚体关键点的实际位置,即获取了各运动轴的运动起点和终点。

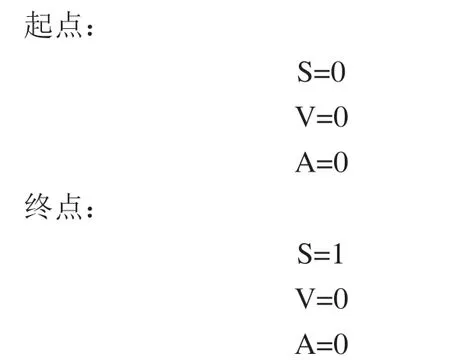

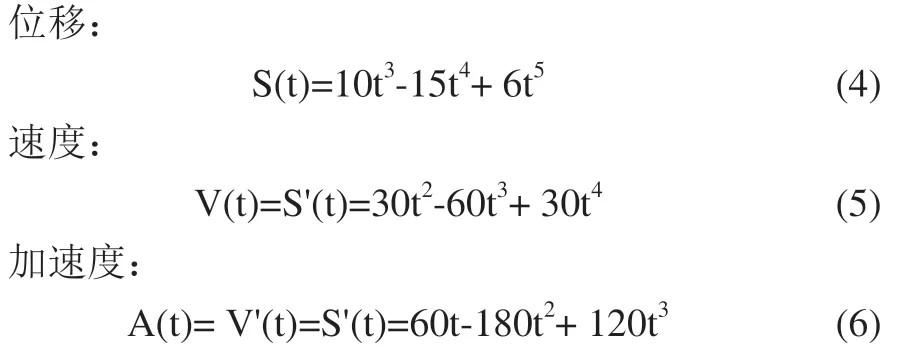

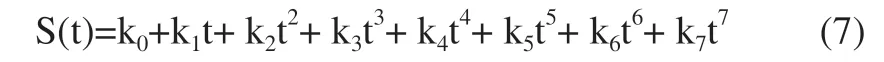

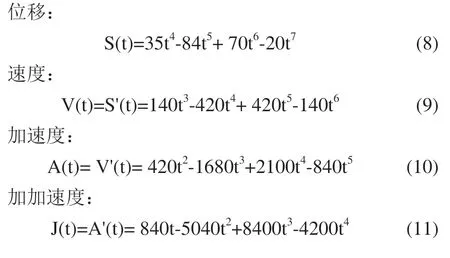

6)上位机获取运动轴运动关键参数:为了保证运动过程的平稳性,需保证整调姿起点和终点的速度、加速度、均为0,再加上上述步骤所获取的运动轴运动起点和终点位置,设定运动单元各轴从起点位置到终点位置的时间为t,各主动轴的运动位移轨迹为S(t)、速度为V(t)、加速度为A(t)、加加速度为J(t),设定运动过程中位移与时间满足如下五次多项式方程:

联合边界条件,采用归一化处理

根基6个边界条件求得:

如图3所示,五次多项式运动存在起点和终点的加加速度不为0,存在一定的冲击,而七次多项式可以有效地避免。因此定义运动位移为七次多项式,设定运动单元各轴从起点位置到终点位置的时间为t,各主动轴的运动位移轨迹为S(t)、速度为V(t)、加速度为A(t)、加加速度为J(t):

联合边界条件,采用归一化处理。

根基8个边界条件求得:

图2 运动控制过程

7)SIMOTION运动控制系统获取关键参数:根据上述上位机运动算法所获得的多项式运动轨迹,定义各驱动轴的同步关系。当各轴的压力传感器超过设定值时对运动参数做一定量的补偿,当超过产品所能承受的应力值则停止调姿运动。

8)下载到对应站位的HMI:当对应站位的实时运动参数生成后,将数据下载到对应站位的HMI,生成人机交互界面。

9)发送运动指令到执行机构:根据现场调姿需求,选择在上位机PC或者对应站位的HMI上,将指定站位的运动参数发送到执行机构进行相应运动。

10)极限限位判定:调姿结束前如果各驱动轴超过了正向或负向限位,则本次调姿无效,需重新归零调整系统以适应不同的调姿行程,否则继续执行调姿运动。

11)应力超限判定:各驱动轴装载了相应压力传感器,用于监测相应位置产品上所承受的应力。当压力传感器上的值超过了参数修订设定值,则反馈给控制器,对相应轴的运动参数进行相应补偿,如果没有超过相应设定值,则执行调姿运动。当压力传感器上的值超过停机监测值,听停止调姿动作检查原因。

12)调姿到位判定:当完成一个节拍调姿结束后将监测点实际位置与理论位置对比,判定是否达到对合要求:如果不能满足要求,则重复步骤3)~11)操作,如果满足要求则结束该部段调姿,执行下一部段调姿,直到全部调姿完成。

图3 凸轮多项式运动轨迹

2 硬件组态

本文所述大部件对接系统包含三个站位7大部件的对接,每一部件的调姿选用四个3PS数控定位器,各主动轴的轴数配置分别为3211。整个控制系统包含28个数控定位器,49个同步轴,但调姿过程中采用单部段独立调姿方式,一次只需实现四个定位器的联动,则最多只用7轴联动即可。如图4所示,控制系统数据通讯基于PROFINET通讯协议,采用控制器(主站)+设备(从站)的整体架构,中间采用交换机作为数据交换中心。由于控制器集成的变频器最多实现6轴的驱动,扩展外部CU以增加控制轴数。采用分布式IO的形式增加数字量与模拟量点数,同时用带Drive-CLiQ口电机与电机模块实现高速通讯。为减小主站的计算负担,实现激光跟踪仪、压力传感器与控制器之间的数据交换,分别对每一个定位器配置了一个专用从站,通过交换机实现与主站和HMI的通讯。

图4 硬件组态

3 同步仿真

基于SIMOTION的运动控制的同步关系中有两种:一种为线性同步、另一种为非线性同步。线性同步采用电子齿轮定义同步关系,非线性同步采用电子凸轮定义同步关系。基于多项式的数控调姿轨迹需通过电子凸轮定义各同步轴间的运动关系。定义同步关系时,由于跟随误差的存在,若采用不同的跟随对象则系统的同步性很难保证。因此,定义一个虚轴作为同步跟随对象,其余同步轴通过定义对应的电子凸轮建立与虚轴之间的同步关系。

如图5(a)所示,在大部件进行调姿过程中,刚体平动部分采用多项式定义各轴运动轨迹,运动过程中连接点之间实际的相对位置与理论相对位置误差接近零,不会造成理论上对刚体的应力。图5(c)中展示了两个同步轴之间、同步轴实际位置与设定值之间的运动关系,从局部放大图5(b)可以看出:在空载情况下,同一同步轴实际位置与设定值之间存在跟随误差0.035mm,而两个跟随与同一虚轴的同步轴之间同步误差很小,可以忽略不计。

图5 运动轨迹

4 结论

基于SIMOTION的大部件对接系统可以实现多轴协同运动,完成多部段大部件协同对接,能够集成激光跟踪仪、压力传感器、上位机完成对部件的高效、快速、准确调姿。