3D打印材料产业发展现状及建议

2019-10-21温斯涵李丹

温斯涵 李丹

增材制造具有制造周期短、易于复杂结构成型、节材节能等优势,因此,受到国内外广泛关注。近年来,增材制造已广泛应用于航空航天、医疗器械、电子消费品和工业机械等领域。3D打印材料1是增材制造发展的基础,美国、日本、欧盟等发达经济体纷纷加大对3D打印材料研发的投入力度。在此背景下,我国3D打印材料基础研究与制备技术发展相对滞后、材料种类少且性能无法达到标准、材料产业发展不成熟、专业人才培养机制匮乏等问题逐渐显现。

1 3D打印材料产业发展现状

1.1国外3D打印材料产业发展现状

1.1.1 3D打印材料产业处于快速发展阶段

增材制造技术的核心是材料,新材料的出现往往推动着增材制造技术的发展。从1984年立体光固化成型法(SLA)技术的商品化[1]到现在3D打印成型技术的发展,都是源于新材料的出现。因此,欧美等发达国家的3D打印公司和科研机构都在积极研发成型简便、性能优异的新材料,以适用于打印设备的。全球3D打印材料产业发展迅速,在2010—2016年期间,产业规模从2.66亿美元(约16.8亿元人民币)增至8亿美元(约50.4亿元人民币),年均增长24.6%。据预测,到2022年全球打印材料的市场规模将达到16亿美元[2]。

欧美等发达政府也极为重视3D打印材料产业的发展,在研发技术和生产设备方面给予经费、政策和人力上的大力支持,并获得成功,已经形成了涵盖装备、材料和工艺的完整产业链。欧美等发达国家在生产增材制造设备的同时,积极研发打印材料,一批综合性增材制造企业已在陶瓷、金属及复合材料方面进行研发并推进产业化工作。2012年,奥巴马政府投资10亿美元组建美国国家制造业创新网络(NNMI),其中增材制造技术是其中一个主要方向,且打印材料是重点的研究发展方向。同时专门制订了《材料基因组计划》以保证增材制造技术对材料的要求[3]。欧盟地区领导者也将打印材料的发展视作一种重要的新兴技术,欧洲的科研机构和企业之间建立了增材制造技术联盟,这些合作计划得到了数百万美元的资助。

1.1.2 高分子材料产业发展较为成熟

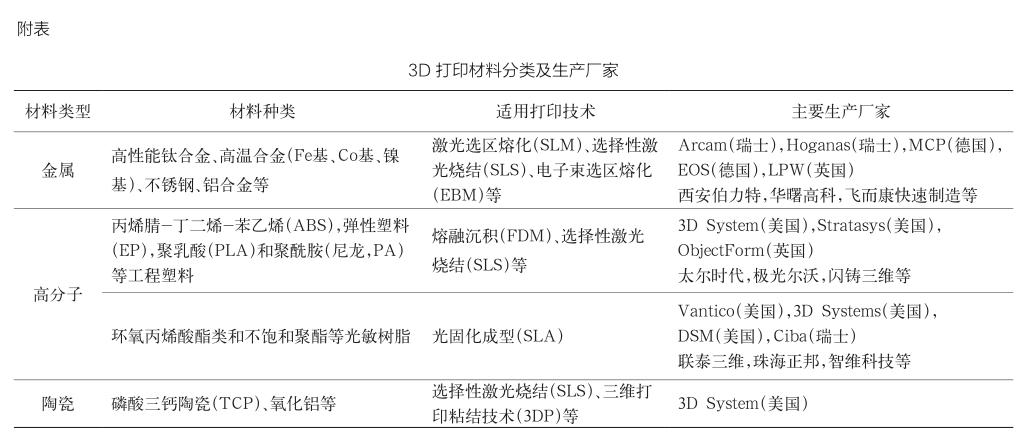

以工程塑料为代表的高分子材料具有良好的热塑性和热流动性,以及快速冷却粘接性好等优点,并且可以在一定条件(如光照)下快速固化,因此在增材制造市场得到广泛应用和快速发展。高分子材料已成为最为成熟的打印材料,用量占比超过80%。现在使用最为广泛的有机高分子材料包括工程塑料和光敏树脂。

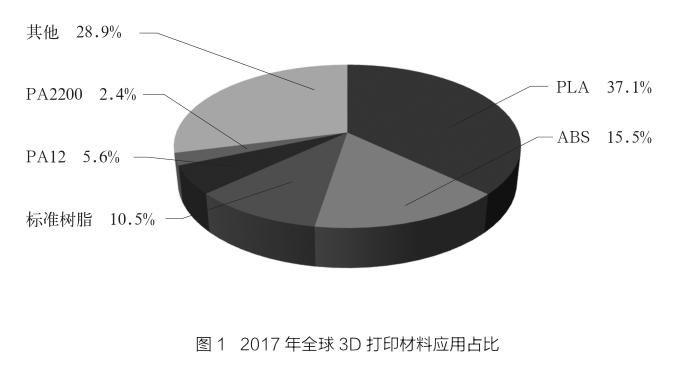

工程塑料是市场上应用范围最广的3D打印材料,用量占比超过总量的50%。增材制造用工程塑料种类较多,包括丙烯腈-丁二烯-苯乙烯(ABS)、弹性塑料(EP)、聚乳酸(PLA)和聚酰胺(PA)等(见图1)[4]。目前工程塑料类材料主要生产商包括:美国的斯特塔西(Stratasys)公司和3D Systems公司。

光敏树脂是一种在原料状态下为稳定液态的打印材料,可以应用于电子消费品、艺术品等领域。能够进入实用商业化的光敏树脂主要包括不饱和聚酯和环氧丙烯酸酯等。光敏树脂材料主要有以下4大系列:美國温太克(Vantico)公司的SL系列,3D Systems公司的ACCURA系列,杜邦(DSM)公司的SOMOS系列,以及瑞士汽巴(Ciba)公司的CibatoolSL系列[1]。

1.1.3 金属材料产业快速发展成为必然趋势

金属3D打印材料产业在近几年快速发展,目前,Ti-6Al-4V合金、Inconel718(镍基高温合金)、Inconel625(镍基高温合金)和316L不锈钢等金属材料的研究比较成熟。瑞典的Arcam公司、Hoganas公司,德国的EOS公司以及英国的LPW均已对3D打印金属粉末材料进行商品化生产,并处于国际领先地位。

工业级的金属增材制造技术已经成为了业内普遍关注的焦点,近半数服务商已经开始提供金属3D打印服务。根据2018年Wohlers的报告,2017年全球共售出1 768套金属打印设备,比2016年增长了将近 80%[5]。在打印材料消费领域,由于金属打印材料在工业制造业及国防领域的广泛应用而得到高度关注。目前3D打印金属材料制备零部件已被欧美发达国家作为研究和应用的重点,同时相关企业与研究机构积极研制打印金属材料的新型制备方法,来降低金属增材制造的成本。因此,金属材料的研发与市场推广将会在未来工业领域中获得较快发展,预计到2022年,金属材料市场份额比重将会超过50%。

1.1.4 巨头公司垄断逐渐形成

大型的增材制造企业有资金及技术优势,在不断收购整并材料类生产厂商后,以设备生产和材料供应的综合形式存在。企业对原材料和设备实行捆绑销售的商业模式,对打印材料进行垄断,抬高了材料价格。比如美国的3D Systems和Stratasys是典型的以材料供应和设备制造的综合形式存在的2家公司,3D打印产品占据了绝大多数的市场份额,2016年,Stratasys和3D Systems分别实现营业收入7.4亿美元和6.9亿美元,占全球排名前10家3D打印厂商营业总收入的29.62%和27.88%[6],在销售3D打印机的同时与其工程塑料及光敏树脂材料进行绑定销售。德国主要围绕工业生产的需求发展增材制造技术,在金属打印领域具有优势,其中EOS公司是全世界销售激光选区熔化3D打印(SLM)设备最多的厂商,对SLM设备的生产销售近乎达到垄断地位,向各地区销售的600多台设备超过了其他所有厂商销售量的总和[3]。EOS公司同样会将其生产的金属粉末与设备捆绑销售,抬高金属材料的价格。未来,这些综合性增材制造厂商的材料销售份额有望进一步增加,对材料市场的垄断逐渐形成。

1.2 国内3D打印材料产业发展现状

1.2.1 仍处于产业发展的初始阶段

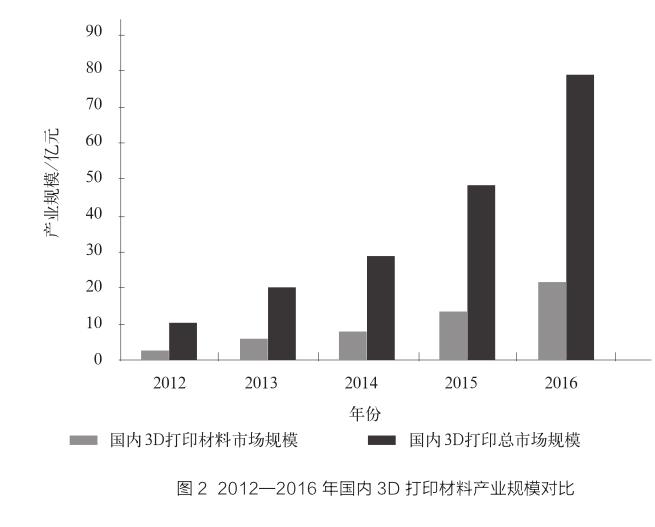

国内对3D打印材料的研究起步较晚,但随着增材制造技术在各领域中广泛的应用,引起国内各界广泛关注,并被列入《国家高技术研究发展计划》(863计划),中国制造强国战略中也提到“要增加增材制造等前沿技术和装备的研发,推动优势和战略产业快速发展”,这些政策促进了我国3D打印材料产业的发展,部分技术甚至处于世界领先水平。但是,增材制造材料产业仍处于产业发展的初始阶段。虽然产业发展潜力巨大,但市场规模仍然较小,在基础理论研究、原材料生产工艺、材料制备装备开发等多方面,都有待进一步探索。目前国内有能力研发生产打印材料的企业较少,很多打印材料严重依赖于进口,尤其是金属打印材料有90%来源于进口,造成了3D打印产品成本较高,影响了其产业化进程[7]。目前,国内的增材制造主要应用在航空航天、电子消费品、医疗器械、工业设备等领域,需要的材料也集中在工程塑料材料,光敏树脂材料和金属材料等。数据显示,2012—2016年国内3D打印材料产业市场规模由2.6亿元增长到21.52亿元(见图2),平均增长率为75%,因此,随着增材制造行业的快速发展,3D打印材料行业的市场规模也在快速增长。

1.2.2 研究大多依托高校技术支撑。

我国早期以大学和研究所为主体的科研机构开展了包括打印设备及打印材料的打印技术的研发工作,3D打印材料主要以工程塑料、光敏树脂和金属为主。随着国内增材制造技术基础的不断进步,从事3D打印材料生产的企业也逐渐增多。其中,生产工程塑料打印材料(ABS、PLA)的企业主要有北京太尔时代科技有限公司(以下简称“太尔时代”)、深圳市极光尔沃科技股份有限公司和浙江闪铸三维科技有限公司等;生产光敏树脂打印材料的企业主要有上海联泰三维科技有限公司(以下简称“联泰三维”)、珠海正邦科技有限公司(以下简称“珠海正邦”)、东莞智维立体成型股份有限公司(以下简称“智维股份”)、陕西恒通智能机器有限公司(以下简称“恒通智能”)等;生产金属打印材料的企业主要有西安铂力特激光成形技术有限公司(以下简称“铂力特”)、湖南华曙高科技有限责任公司、飞而康快速制造科技有限责任公司(以下简称“飞而康”)等。

目前,国内3D打印材料的研发资金主要投向大学和研究所等研究机构,企业的研发投入相对较少,前沿的理论基础和制备技术仍然被高校和校办企业掌握。同时,我国高校研究团队的相关研究成果往往也是从事打印材料产业的各大公司的技术来源,为企事业提供技术支撑[8]。例如:太尔时代技术支撑团队为清华大学颜永年团队,侧重光敏树脂和ABS塑料打印材料;恒通智能主要研究光固化领域生产光敏树脂打印材料技术,其支撑团队为西安交通大学卢秉恒团队;飞而康支撑团队为英伯明翰大学先进材料设计和加工研究室吴鑫华团队,优势在于激光粉末烧结技术;铂力特技术支撑团队为西北工业大学黄卫东团队,利用金属粉末制备高性能致密金属零件。中航激光成形制造有限公司技术支撑团队为北京航空航天大学王华明团队,技术优势主要集中在大型钛合金复杂构件的制备。

2 我国3D打印材料产业发展存在的问题

2.1 材料研发薄弱

我国打印设备和3D打印技术有部分已接近国际先进水平,但对于增材制造材料的相关基础理论、成形机理及制備技术还没有广泛开展。我国对增材制造材料的研发生产的支持力度还有待提高,各科研机构之间,企业之间缺乏科研协作、联合攻关的机制,导致了国内打印材料及打印材料制备设备的研发还有较大缺陷。在材料的制备方面,我国能自主生产的性能满足增材制造打印要求的材料非常有限,尤其是金属粉末材料,目前还存在着粉末球形度差、氧含量高、成分均匀性差以及粒径分布广等问题。因此国内用于增材制造的金属粉体材料仍严重依赖于进口,导致生产成本高昂,极大地制约了我国增材制造产业的发展和推广应用。

2.2 产业化程度较低

我国绝大多数增材制造材料的研发源于高校,产品化程度还很不充分且生产效率较低,没有开发系列化的3D打印专用材料,无法实现批量化、规模化、系统化生产,没有完整的从材料研发到材料生产的产业链。同时,各研究机构与材料生产商处于“单打独斗”状态,缺少相应的合作交流。此外如何推广国内生产的增材制造材料,大力开拓个性化、高端化的潜在市场也是完善增材制造材料产业的一个重要课题。

2.3 企业规模小社会影响力有限

国内的增材制造材料行业整合度较低,与国外相比,我国3D打印材料产业缺少具有影响力和创造力的龙头企业。国内大部分3D打印材料企业处于发展初级阶段,规模超千万的企业数量很少。这些中小企业受自身技术和资金基础的限制,研发投入也较少,材料产品种类有限,性能无法满足需求,多数产品只能进入低端市场,且市场占有率和品牌知名度不高,在国际增材制造材料市场上没有核心竞争力。

2.4 缺少行业标准

我国增材制造原材料缺乏具有指导意义的技术标准,评价平台也尚未建立。技术标准的缺失直接影响着增材制造最终产品的质量,无法保证材料的标准化乃至市场的秩序,从而导致产业不能健康规范的发展。此外,我国较少参与国际上增材制造材料标准体系的建立,不利于国内增材制造材料产业与国际接轨,限制了3D打印材料产业的发展。

2.5 专业人才短缺

虽然国内3D打印技术不断发展,行业规模不断扩大,但专门研究相关技术的人才短缺难题始终困扰着增材制造产业的发展。据统计,我国增材制造技术人才缺口高达千万,其中,研究增材制造技术中材料、设备和工艺的技术型人才更是严重匮乏[9],无法向企业输送研究人员。显然国内打印材料人才培养方面明显存在不足,由于缺乏教学平台,加上师资力量薄弱,各大高校科研机构几乎没有专门开设有关3D打印材料技术的相关课程,缺乏合理的人才培养机制。

3 我国3D打印材料产业发展建议

3.1 搭建产业链协同创新平台,加强理论研究和制备技术研发

一是建立政府组织引导,高校、研究机构、企业协同共融的增材制造集群化产业园区,设立增材制造材料创新研发中心,搭建产、学、研一体化的产业链协同创新平台,打破企业、科研机构、高校各自为战的格局,优化资源配置,提升创新速度。二是加强基础理论研究。加强各高校与研究院所等科研机构之间的技术交流,引导相关领域的科研人才参与打印材料的基础理论、制备技术及成形机理的研究与探讨。三是加快制备技术研发。快速整合国内的科研资源,设立3D打印材料产业的专项基金,重点推进材料制备技术的研发与应用。加速国内紧缺打印材料的研发,在金属打印材料方面,主要研发生产高性能钛合金粉末、高强度钢、钴(Co)基及镍(Ni)基高温合金等;在有机高分子打印材料方面,主要研发生产高强度工程塑料、光敏树脂等;此外还要加快开展高性能陶瓷粉末的研究。四是学习引进国外先进成熟的技术。鼓励开展高水平的国际合作,加强与欧美发达国家相关高校、科研院所和企业合作,学习和引进先进成熟的技术,提升我国增材制造专用材料的研发技术水平。

3.2 政府统筹规划,以应用驱动产业化发展

政府对3D打印材料产业进行统筹规划。一是加强政策指导,加大对打印材料产业的财税政策支持力度,鼓励引导更多企业开展3D打印专用材料的研发和生产,优化资源配置,既要加快产业建设,也要避免投资过度、产能过剩、恶性竞争现象的出现。二是以应用驱动增材制造材料产业的发展。建立增材制造产业链中上游材料生产供应商、中游增材制造设备商、下游应用方等大数据信息平台,结合用户需要,应用方与材料生产供应商、材料研发机构快速对接,合作创新,通过应用驱动增材制造材料产业的发展。

3.3 培育主导3D打印企业

支持有技术和资金优势的增材制造设备制造企业学习国外企业的发展经验,向产业链上游拓展,利用资本市场开展兼并重组,对国外拥有增材制造材料核心技术且规模较小的企业进行投资并购,力争全面提升增材制造材料的先进制备技术,研发相关的打印材料,推进3D打印材料产业的发展。同时培育国内增材专业材料制造企业国际化品牌,开拓国际市场,融入国际增材制造产业链,增强行业核心竞争力。

3.4 积极建立标准体系

制定技术标准和建立评价平台。增材制造材料产业化逐渐成熟,健全的标准对未来产业的发展具有重要意义。一是引导科研机构、材料生产企业、设备制造企业和下游应用企业组建增材制造产业联盟,共同推动增材制造材料行业评价平台的建立,完善打印材料的缺陷检测方法与质量控制标准。二是积极参与国际增材制造材料标准体系的建立。参加国际标准制定的全过程,在制定国际标准时反映我国利益,引领并推动我国3D打印材料产业化发展。

3.5 建立科学的人才培养机制

一是加强3D打印材料人才培养平台与师资队伍建设。加大投资力度,鼓励有条件的高校开设与打印材料基础理论、材料制备与成型技术相关的学科,设立打印材料创新研发实验室,着力培养优秀的師资团队。二是国外高端人才引进。通过国际交流、合作研发项目等方式引进海外高端人才,加快材料研发团队及高水平师资队伍建设。三是深化校企合作,建立产、学、研一体化育人模式。建立企业需求与人才培养机制相结合的快速育人与成果转化机制,共建协同创新合作研究中心和成果转化中心。跟踪产业前沿动态,产学研对接加快3D打印材料研发、制造等人才培养,同时助推成果的快速转化。

参考文献

[1] 王延庆,沈竞兴,吴海全.3D打印材料应用和研究现状[J].机械研究与应用,2016,36(4):89-98.

[2] 陆澜清.2017年全球3D打印材料市场现状分析PLA、ABS占据主流[EB/OL].(2018-02-26)[2019-01-15].https://www. qianzhan.com/analyst/detail/220/180226-b1b8e51f.html.

[3] 黄卫东.材料3D打印技术的研究进展[J].新型工业化,2016,6(3):53-70.

[4] 张胜,徐艳松,孙姗姗,等.3D打印材料的研究及发展现状[J].中国塑料,2016,30(1):7-14.

[5] 陈双,吴甲民,史玉升.3D打印材料及其应用概述[J].物理,2018,47(11):715-724.

[6] 陆澜清.2017年全球3D打印行业竞争格局分析 美国遥遥领先[EB/OL].(2018-03-12)[2019-01-15].https://www. qianzhan.com/analyst/detail/220/180312-b64715a4.html.

[7] 曾昆.我国3D打印材料之殇及应对之道[J].资源再生,2014(9):25-27.

[8] 柳建,雷争军,顾海清,等.3D打印行业国内发展现状[J].制造技术与机床,2015(3):17-21,60.

[9] 于鸣宇.我国3D打印产业的发展现状及对策建议[J].经济视角,2014(10):53-54.