高扬程贯流泵湍流流动及流固耦合数值模拟

2019-10-21吴新黄乾

吴新 黄乾

摘要:基于设计完成的高扬程贯流泵模型,应用Ansys Workbench软件,对高扬程后置灯泡式贯流泵內部的流动情况及结构静应力进行数值模拟,模拟讨论了在不同工况下的高扬程贯流泵运行时的湍流流动,在小流量工况下,贯流泵内部流态紊乱,会产生噪音及空化等问题;继而采用单向流固耦合的方法,模拟不同工况下泵叶轮部分的流动情况,最大等效应力随半径减小而增大,应力集中出现于工作面与轮毂交接处,形变则随着半径增大而增大,其最大值出现在轮缘处。在进行高扬程贯流泵优化设计时,需注意小流量工况时的流动特性及叶轮根部的强度校核。

关键词:贯流泵;高扬程:数值模拟:单向流固耦合;结构应力

中图分类号:TV41

文献标志码:A

doi:10.3969/j.issn.1000-1379.2019.05.034

泵作为将机械能转化为液体动能以实现液体定向输送的动力装置,在许多领域得到了广泛应用[1]。泵的种类有很多种,每种泵有各自的作用和优势,其中贯流泵以效率高、结构紧凑、开挖的深度和平面尺寸较小、水力性能好见长。传统设计理论认为扬程大于5m的泵站应优先选用轴流泵或者混流泵,扬程小于5m的泵站则优先选用贯流泵。

轴流泵和混流泵机组都普遍存在以下缺点:①机组中有空间导叶,轴线的长度比较长,再加上出水流道的轴向高度,使立式泵装置的轴向高度过大,常会带来较多问题,如增加流道的水力损失、降低装置效率等;②机组泵轴过长,运行过程中摆动较大,从而降低了机组运行的稳定性。

相比于轴流泵以及混流泵机组,在相同开挖深度条件下,贯流泵机组可以减少厂房的开挖量和混凝土浇筑量,大大降低泵站的造价。因其机组为卧式布置,流动条件好,水力损失小,与立式机组厂房必须采用的多层结构相比,贯流泵站厂房结构简单,造价低,被广泛应用于排灌和调水等工程中。过去对于贯流泵站开展的科学研究主要集中在低扬程泵站水力性能方面,而对高扬程泵站的结构优化、泵系统可靠性和适应性、振动和噪声以及运行品质的提升等的研究则较少。

我国相较于日本等国对于贯流泵的研究较少,对高扬程贯流泵的研究近乎空白。本研究基于一个已经设计完成的高扬程贯流泵模型,相较于普通贯流泵小于Sm的扬程,该模型的扬程达到10 m左右,使流体经过泵可以获得更多的能量,在获得贯流泵多项长处的同时,也可以有较高的扬程。笔者针对该贯流泵模型的内外特性进行探讨,并对叶片进行单向流固耦合研究,以期填补高扬程贯流泵研究的空白。

近年来,国内外诸多学者对贯流泵和流固耦合进行了很多研究。随着计算机技术的飞速发展,计算流体力学( CFD)计算方法具有耗时短、成本低、易于获得流场中流动数据等优点,较多运用于流体机械内部流动模拟2-3]。李龙等[4]对轴伸式贯流泵双向运行时的流动情况进行了三维动态模拟,研究了轴伸式贯流泵在双向运行时的泵内流动情况:戴启瑶等[5]在分析淮安三站存在问题的基础上,采用CFD数值模拟、模型试验、现场测试的方法研究了从6个方面优化后泵装置的性能;唐学林等[6]、秦晋等[7]基于RNG k-ε湍流模型,应用Ansys Workbench软件,对前置竖井式贯流泵内部湍流流动进行数值分析,并进一步采用单向流固耦合方法分析叶轮的等效应力及形变量。

1 数学模型

1.1 流场计算数学模型

水泵内部流动为三维不可压缩黏性湍流,可以用连续性方程和动量方程来描述,即

1.3 流固耦合求解方法

流固耦合(fluid solid interaction,简称FSI),是将CFD与计算固体力学(CSM)结合在一起计算固体在流体作用下应力应变及流体在固体变形影响下的流场改变[8-11]。本研究采用的是单向流固耦合方法,其原因是结构形变量对于流场产生的影响较小。

2 物理模型与边界条件

本研究采用后置灯泡式贯流泵模型,其中的过流部件包括进水流道、叶轮体、导叶体和出水流道。贯流泵的基本几何参数如下:叶轮直径为1 340 mm,叶片数为4,叶片安装角为0°,导叶体叶片数为7;基本性能参数如下:设计流量为6 480 L/s,转速为400 r/min。模型泵装置的计算区域见图1。

流体区域网格的划分采用了非结构网格(见图2),全流道的网格总数为148万,根据计算精细度的需要,对叶轮和导叶部分进行了局部网格加密,加密后的叶轮结构部分计算网格总数为69万,导叶部分为50万。

为后续的单向流固耦合运算,需要先采用CFD软件进行全流道数值模拟,所有壁面都定义为无滑移壁面,定义不同的速度进口,出口设置为自由出流,各个流体部分分开绘制网格,流体之间用交界面进行连接,叶轮的材料为结构钢,流体介质为水。本研究采用的湍流模型及算法为k一ε模型及SIMPLEC算法。

3 结果分析

3.1 流场分析

3.1.1 性能曲线

为了分析高扬程贯流泵内部的湍流流动情况,分别对7种工况下的贯流泵流场进行计算。7种工况分别为0.6Qd.0.7Qd.0.8Qd.0.9Qd.Qd、1.1Qd、1.2Qd,其中Qd为设计流量。

在Fluent软件中对该高扬程贯流泵不同工况下的水流情况进行模拟,计算得出泵进出口总压及叶轮的

3.1.2 泵内流场分布及转轮涡带

由于小流量工况及大流量工况下流道流线大体相同,因此本文给出0.7Qd、1.2Qa及设计工况下的流线分布图(见图4),可以看出,在小流量和大流量工况下水泵出水流道内流态较为混乱,形成了较多的涡旋及回流;设计工况则流线分布较为均匀,流态较好。在小流量及大流量工况下出水流道中形成的涡旋及回流会造成较大的水力损失,且会造成噪声、振动和空化等现象。

图5为不同工况下转轮周围涡带分布,可以看出在设计工况及大流量工况下转轮周围形成的旋涡较少,而在小流量工況下会在转轮周围形成较多旋涡,可能会比较容易造成空化现象,对叶轮安全运行影响较大。

3.2 静应力分析

3.2.1 叶片压力分布

图6为各个叶片表面的压力分布情况,叶片表面的静压力分布合理,最大压力出现在叶片进水边,最小压力出现在吸力面进水边附近。该静压力分布为流固耦合计算的基础,该计算方法可以准确模拟该泵的特性及压力荷载,为叶轮强度分析提供保证。

3.2.2 单向流固耦合分析

通过Ansys Workbench的Static Structural模块,求得在单项流固耦合计算方法叶轮不同工况下的最大等效应力和形变量,见图7。在设计工况附近.最大等效应力达到最大值,为86.5 MPa,远小于所选材料的极限抗拉强度,所以该叶轮满足强度要求。

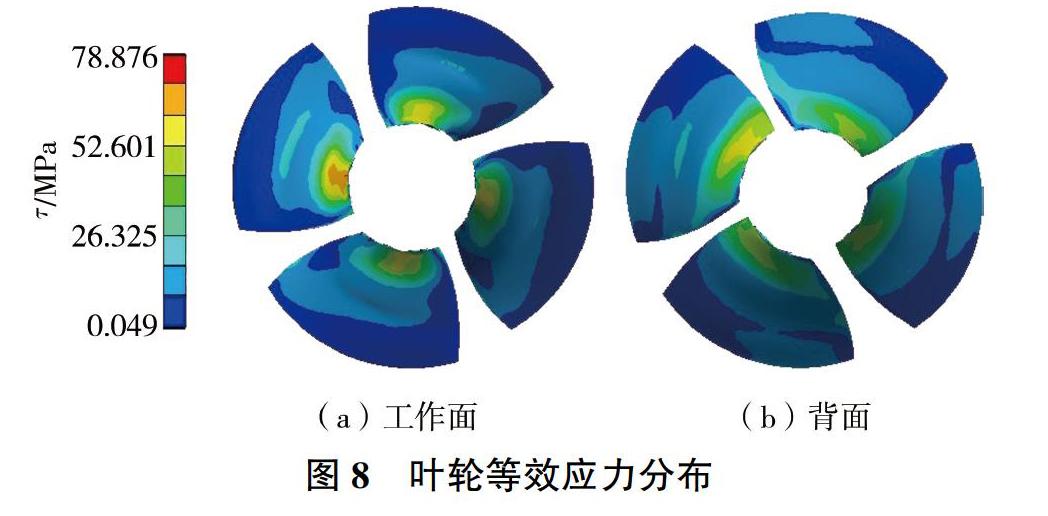

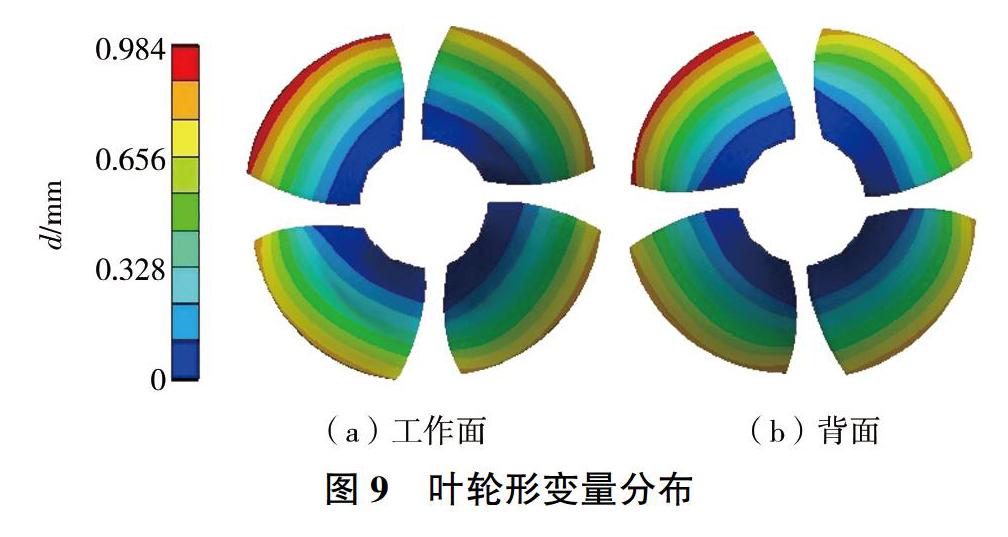

由于各个工况下叶轮所受的最大等效应力和形变量整体上相似,因此在此只给出设计工况下的等效应力分布图和形变分布图(见图8、图9)。叶片表面受到的最大等效应力随半径的减小逐渐增大,应力集中出现在叶轮工作面根部中间区域,即与轮毂相接处。工作面受到的最大等效压力普遍大于背面的,因为贯流泵叶片设计方法为参考轴流泵叶片设计方法,叶片为悬臂结构,泵工作时,水流流经叶片,使得工作面受压而背面受拉,所以工作面受到的最大等效压力比背面大。叶片的形变量则随着半径的增大而增大,工作面和背面差异不大,叶轮的最大形变出现在轮缘进水边位置,其原因是叶轮轮缘的离心力和叶片冲角造成了较大的水流冲击力。

4 结论

(1)针对高扬程贯流泵模型进行了模拟计算,得到该模型的内外特性,在小流量工况下贯流泵出水流道内旋涡及回流较多,会造成噪声振动及空化现象,并且在转轮周围也存在较多的旋涡,对转轮的安全运行造成较大影响。

(2)对叶轮部分进行单向流固耦合求解,叶轮表面受到的最大等效应力随半径的增大而减小,应力集中出现在叶轮工作面根部、中部,即与轮毂相接处,最大等效应力的最大值为86.5 MPa,远小于所选材料的应力极限,满足强度要求。叶轮的形变量随着半径的增大而增大,工作面与背面无明显差异,最大形变出现在轮缘进水边处。

参考文献:

[1] 李忠,轴流泵内部流场数值模拟及实验研究[D].镇江:江苏大学,2007:1-25.

[2]

RUI Z,HONCXUN C.Numerical Simulation and Flow Diagnosisof Axial-Flow Pump at Part-Load Condition[J]. Int.J.Turbo Jet-Engines,2012,29(1):1-7.

[3]

YANC F,LIU C,TANC F.Numerical Simulation of ThreeDimensional Flow in Large Mixed-Flow Pump System[C].ASME-JSME-KSME. Joint Fluids Enginee-ring Conference,2011:12-15.

[4] 李龙,王泽,轴伸式贯流泵装置全流场三维湍流数值模拟[J].机械工程学报,2007(10):62-66.

[5]戴启瑶,梁豪杰,孟小敏,等,淮安三站灯泡贯流泵装置优化研究[J].江苏水利,2016(10):38-41.

[6]唐学林,贾玉霞,王福军,等,贯流泵内部湍流流动及叶轮流固耦合特性[J].排灌机械工程学报,2013,31(5):379-383.

[7] 秦晋,刘树峰,基于流固耦合的竖井贯流泵强度分析[J].东北水利水电,2016,34(1):54-57.

[8]

MUNCH C,AUSONI P,BRAUN 0,et al.Fluid-StructureCoupling for an Oscillating Hydrofoil[J].Joumal of Fluids&Structures, 2010, 26(6):1018- 1033.

[9]

AHMADI A,KERAMAT A.Investigation of Fluid-StructureInteraction with Various Types of Junction Coupling[ J].Journal of Fluids&Structures, 2010, 26(7):1123- 1141.

[10] 吴忠,何勇,邵勇,等,双向轴流泵流固耦合动力特性分析[J].中国农村水利水电,2017(5):188-192.

[11] OUYANC X P,FANC X, YANC H Y.An Investigationinto the Swash Plate Vibration and Pressure Pulsation ofPiston Pumps Based on Full Fluid- Structure Interactions[J].浙江大学学报a辑(应用物理与工程)(英文版), 2016,17(3):202-214.

【责任编辑许立新】