16MnR钢埋弧焊终端裂纹的成因及防止措施

2019-10-21徐慧波

摘 要:针对16MnR钢制压力容器筒体纵焊缝自动埋弧焊时焊缝终端易形成裂纹的问题,分析其产生原因,并采用改进熄弧板等措施,最终取得了防止裂纹的满意效果。

关键词:16MnR钢 埋弧焊 裂纹 熄弧板

中图分类号:TG40文献标识码:A文章编号:1003-9082(2019)10-0228-02

前言

16MnR钢是一种具有较高强度和韧性以及良好焊接性的低合金钢,目前被广泛应用于压力容器、船体、锅炉等焊接结构的制造。其中压力容器筒体的主对接焊缝主要采用自动埋弧焊这种效率高、劳动条件相对较好的焊接方法。但在对中板(δ≥20mm)16MnR钢制压力容器的焊接过程中发现其筒体纵焊缝终端经常出现较短的裂纹,对此一直没能有一个较好的解决办法,只能通过返修来解决,甚至因几次返修不合格而只能报废,延长了产品的生产周期,增加了产品的制造成本。所以,分析此裂纹的形成原因并寻求出相应措施具有十分现实的意义。

一、裂纹特点

1.裂纹所处位置及形状

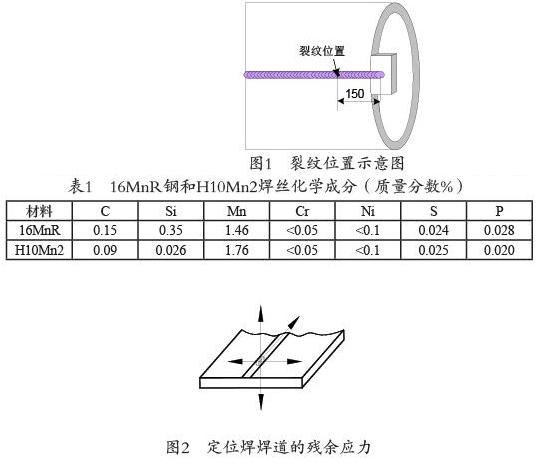

裂纹位于筒体纵缝的末端,在进行焊缝返修时发现,该裂纹位于第一道焊缝的根部,有时也扩展到焊缝的表面。从X射线底片上观察,一般出现在靠近熄弧板的焊缝终端0~150mm范围内,较细、呈浅黑色且长度较短,位置如图1所示。

2.裂纹的影响因素

随着母材板厚增加,焊缝终端产生裂纹的几率增大;在其它焊接规范参数一定的情况下,焊接电流越大,焊接速度越小,产生裂纹的几率也越大。且在焊接其它低合金钢(δ≥20mm)时,也发现有类似现象。

二、终端裂纹产生原因分析

1.钢材的焊接性分析

16MnR钢是我国压力容器行业使用最广泛的一种低合金高强度钢,其焊接工艺成熟。根据国际焊接学会(IIW)推荐的碳当量公式计算:

CE(IIW)= C + Mn/6 + (Cr + Mo + V)/5 + (Ni + Cu)/15

其碳当量值小于0.5%,可见裂纹敏感性小,焊接性好,并且我们对多种厚度规格的16MnR钢板的埋弧焊工艺作过焊接工艺评定,试板从未出现过裂纹,且拉伸、弯曲等力学性能试验均符合GB150-1989《钢制压力容器》的技术标准,证明其焊接工艺合理。

在产品制造中采用的原材料16MnR钢板及埋弧焊用焊丝H10Mn2和焊剂HJ431的化学成分均符合相应标准的要求,见表1。

综上所述,母材的焊接性、工艺规范及焊接材料均不是导致裂纹产生的原因。

2.残余应力的影响

压力容器筒体卷圆时,在金属内部存在冷作残余应力,在焊接过程中,母材进行再结晶时,在焊接接头区域内产生新的焊接应力。另外,筒节卷圆时受下料尺寸精度、卷板机精度和操作者技能的影响,纵缝接头在组装定位焊时,存在着强行组装现象,导致在定位焊焊道内留下较大的拉伸和剪切应力,如图2所示。

3.焊接变形的影响

由于焊接接头区域加热和冷却的不均匀性,使各部分金属发生的相变过程不一样,当温度恢复到原始的均匀状态后,焊缝必然产生焊接残余应力和变形。同时在焊接时,在长度和厚度方向出现错边变形,这种变形所产生的焊接残余应力叠加到一起,使定位焊焊道内应力更加复杂。而且筒体越长,熔池越接近终端时,各种变形量越大,应力和应变的累计使终端的定位焊焊道应力值迅速增加。

4.熄弧板的作用和影响

在锅炉压力容器的制造过程中,对于筒体的焊接,尤其是纵焊缝的焊接,都要有引弧板和熄弧板。其中,熄弧板有两方面的作用:一是焊缝焊完后将整个熔池引到熄弧板上再结束焊接,可防止收弧处熔池金属流失或留下弧坑,保证焊缝末端质量;二是对焊缝末端起固定作用。当焊接熔池进行到焊缝终端,把最后一个定位焊道熔化时,定位焊道被加热到无强度状态,失去了对筒体纵焊缝的固定作用,此时熄弧板就替代了定位焊,并且应有足够的拘束力固定筒体,以阻止筒体纵缝终端变形。如图3所示。

当焊接电弧到达终端时,最终定位焊焊道被加热到塑性或熔化时,原来所受拘束被释放。焊缝在纵向A-A、横向B-B、B?-B?方向产生热膨胀变形,同时原来存在的剪切应力τz和横向的焊接残余拉应力σy引起厚度方向错边和横向变形。由于自动埋弧焊焊接热输入大,焊接温度场熔池的构造很复杂,焊接热变形大,有时终端定位焊道已完全熔化,已经结晶的焊缝对前方熔池周围的拘束力较薄弱,熄弧板接受的热量较多,常常由于自身温度过高而失去刚度,从而也失去了对焊缝终端的拘束作用。实际上形成了终端无拘束状态,此处集中的应力进而将未完全结晶的焊缝金属或温度未达到足够高的焊缝金属拉裂而形成较细、较短的裂纹,有时是数条裂纹。这就是筒体纵缝埋弧自动焊产生终端裂纹的最主要原因。

三、预防终端裂紋的措施

从以上分析可以看出,终端裂纹产生的主要原因是:定位焊焊道被熔化;熄弧板又因受热温度过高失去刚度,从而形成焊缝终端无拘束状态。因此,防止终端裂纹产生主要是应加强焊缝终端的拘束固定作用,以减小应力对焊缝金属的拉裂作用。在生产中可采用以下两条措施:

1.终端定位焊焊道放在焊缝后焊面,且其焊缝截面应较厚,一般应占板材厚度的1/3,且宜靠近向筒体焊缝的未端。这样加强了定位焊焊道对焊缝末端的拘束作用。

2.改进熄弧板,在普通熄弧板的两侧开两条对称的小槽,即弹性熄弧板,具体结构如图4所示。图中的a 、b、L、B的尺寸分别为150mm、150mm、220mm、250mm,板材厚度为δ(筒体厚度)+4mm。该熄弧板的优点是把熄弧功能和固定功能有机地分开。熄弧板两侧的缝隙较有效地将热隔离开,以保证起固定作用的部分有足够的温度继续对焊缝终端固定,使工件未端在纵向、横向引起的变形量都降低。

四、实验及结果分析

1.焊接模拟实验

一共对四种板厚分别为20 mm、22 mm、28 mm、30 mm的16MnR钢焊接试板进行模拟实际焊缝试验。焊接设备为MZ-1000型自动埋弧焊机,焊接材料为H10Mn2焊丝配合HJ431焊剂,焊前对焊剂进行250℃×2h的烘烤。其中,厚度为20 mm、22 mm的板开“Y”型坡口,厚度为28 mm、30mm的板开“X”型坡口,采用双面焊,实验参数见表2。

2.实验结果分析

对统计结果分析表明:

(1)随着板厚的增加,结构刚性增大,筒体末端裂纹出现的几率也增大。

(2) 采取如前所述的改进措施,增强对筒体纵缝末端的刚性固定作用,同时采用合理的焊接工艺参数,控制第一道焊缝的焊接参数,可以防止终端裂纹的出现。

结论

针对δ≥20mm的16MnR钢或其他低合金钢压力容器筒体纵焊缝终端裂纹较多的情况,加大反面定位焊焊缝截面厚度;改进普通熄弧板的尺寸和结构;控制第一道焊缝的焊接规范参数,裂纹将显著减少。同时,还应加强筒节制造全过程的质量控制,如提高下料精度,提高筒节卷圆质量,避免强行组装以减小组装应力,减少第一道焊缝的焊接热输入,选用最佳的焊接工艺参数,完全可以达到防止终端裂纹的目的。

参考文献

[1]GB150-1998.钢制压力容器[S].北京:机械工业出版社.

[2]中国机械工程学会焊接学会编[S].焊接手册.北京:中国机械工业出版社.1992.11.

[3]雷世明.焊接方法与设备[M].北京:机械工业出版社.2005.5.

[4]张文钺.焊接冶金与金属焊接性[M].北京:中国机械工业出版社.1987.7.303-317.

作者简介:徐慧波(1969-),女,湖南岳阳人,湖南省工业技师学院, 工程师,高级讲师,主要研究方向:焊接工艺。