车体振动对接触网检测的影响分析及补偿方法研究

2019-10-18张冬凯高仕斌康高强

张冬凯, 高仕斌, 于 龙, 占 栋, 康高强

(西南交通大学 电气工程学院, 四川 成都 610031)

目前我国轨道交通主要采用受电弓和接触网滑动接触的方式对电力机车供电,其中接触网是牵引供电系统的关键组成部分之一,它作为牵引供电系统中的无备用设备,一旦发生事故,势必造成列车停运甚至更严重的后果[1]。随着我国轨道交通运营里程逐年增加及列车运行速度的不断提高,接触网维护压力不断增大,面对巨大的接触网维护压力,接触网几何参数检测作为接触网维护的重要依据,检测精度的提高越发重要。

文献[2]通过建立检测车车体振动数学模型,依据接触式传感器测量的弓网相对位移及车体位移数据,采用最小二乘拟合,得到接触网拉出值振动补偿函数,依此对接触网拉出值检测数据进行补偿。文献[3]通过在转向架上安装位移传感器和加速度传感器,分别测量车体相对于转向架和转向架相对于轨道的水平和垂直位移及侧滚角,并将测量数据应用于补偿算法进行车体振动补偿。文献[4]依据接触线模型建立卡尔曼滤波导高修正模型,利用该模型对接触网导高检测数据进行修正以补偿车体振动。以上关于接触网动态检测车体振动补偿的研究对于提高检测精度均取得了一定效果,但基于接触式传感器检测接触网几何参数误差较大,基于多传感器分别测量转向架及车体偏移和偏角的检测方法,系统构建复杂,容易产生累计误差,基于数学模型的修正方法难以反映检测车运行时的真实振动情况,因此以上车体振动补偿方法的研究不够严密,无法有效地解决车体振动带来的检测误差。

近年来,机器视觉检测技术在轨道交通检测领域得到广泛应用。本文基于机器视觉技术通过激光摄像传感器跟踪车体相对轨道的姿态变化情况,推导补偿计算公式,以提高接触轨导高、拉出值检测精度。

1 检测原理

1.1 原理简介

接触网检测及补偿装置均采用激光摄像传感器,传感器由1台摄像机和1个激光器组成。检测车结构示意见图1,接触网检测装置采用1台激光摄像传感器安装于车顶中央,激光断面垂直照射接触网,摄像机捕捉激光断面图像并提取特征点图像坐标,计算特征点在世界坐标系下的对应坐标值以计算接触网导高和拉出值;补偿装置采用2台激光摄像传感器对称安装于补偿梁两端,补偿梁安装在车体下方与接触网检测装置位于同一断面,2台传感器分别照射钢轨内侧面,跟踪车体相对钢轨轨平面的姿态变化情况,用以补偿车体振动造成的接触网检测误差。

1.2 检测装置标定模型

基于机器视觉的检测方法,需对摄像机进行标定,建立摄像机图像坐标系与世界坐标系的对应关系。本文依据摄像机非线性模型[5],通过将已知的图像坐标点和对应的世界坐标点带入摄像机标定模型求解摄像机模型参数,以建立二者的对应关系。

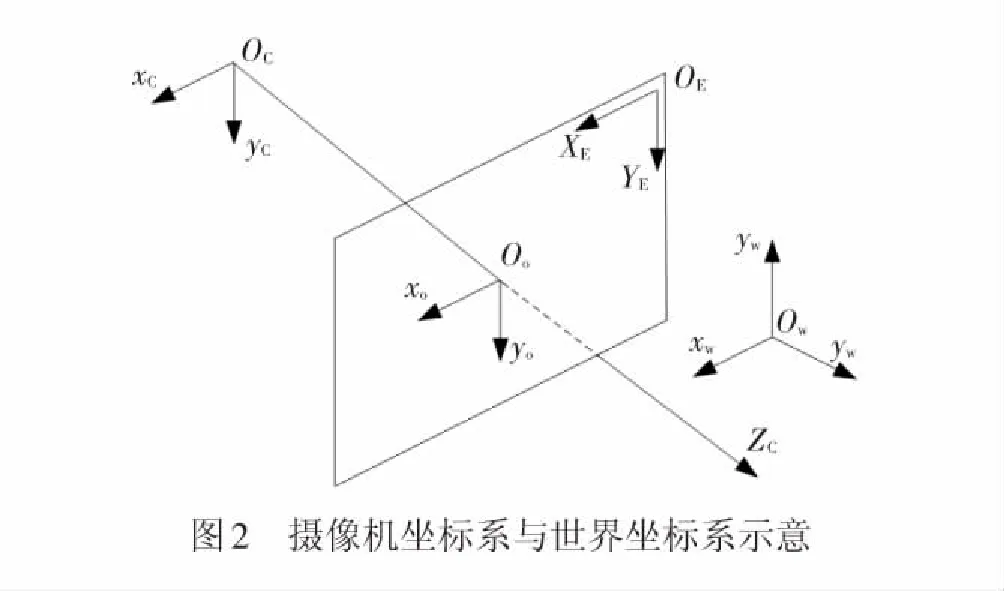

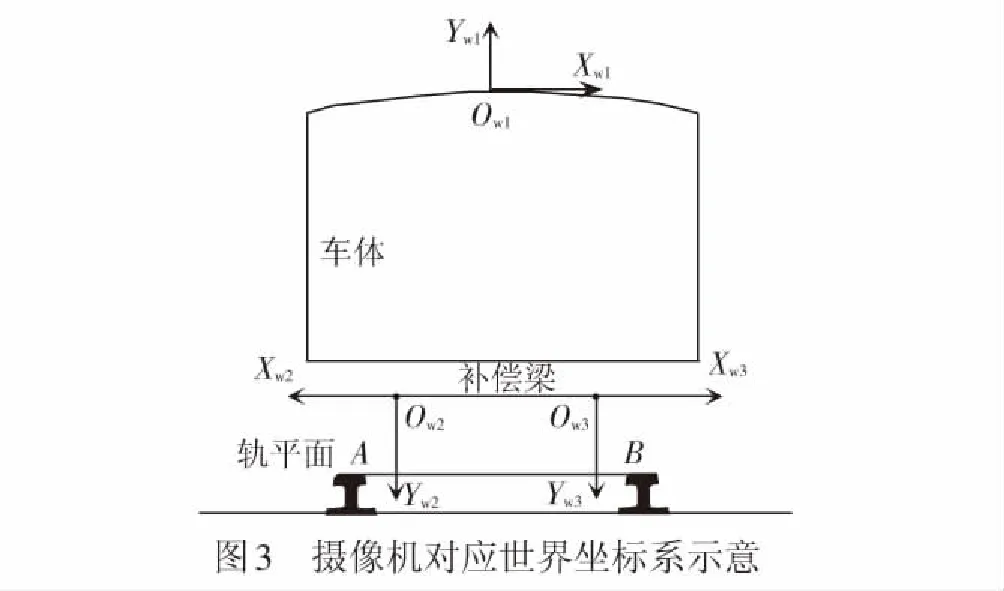

如图2,建立世界坐标系OwXwYwZw,摄像机坐标系ocxcyczc;摄像机图像像素坐标系OEXEYE,XE为水平像素阵列方向,YE为垂直像素阵列方向;同理,以图像平面π中心点为坐标原点建立图像物理坐标系OoXoYo。3台检测摄像机的世界坐标示意见图3,坐标系Ow1Xw1Yw1Zw1为接触网检测摄像机世界坐标系,Ow1Xw1Yw1垂直于轨平面,Ow1Zw1沿轨行方向;同理,坐标系Ow2Xw2Yw2Zw2和Ow3Xw3Yw3Zw3为左右对称的2台补偿用检测摄像机世界坐标系。

根据摄像机投射定理,即建立坐标系ocxcyczc与OEXEYE之间的投影关系为

( 1 )

式中:α、β分别为XE轴和YE轴的比例因子;γ为横向与纵向不垂直度因子;(u,v)为图像平面中心点O的图像像素坐标。

摄像机参数(α,β,γ,u,v)只与摄像机内部的摄像机坐标系和图像坐标系相关,故称为摄像机内部参数。摄像机坐标系OcXcYcZc可通过旋转和平移变换到世界坐标系OwXwYwZw,二者之间的关系为

( 2 )

式中:R、M分别为旋转矩阵和平移矩阵,两矩阵共同作用表征了内部摄像机坐标与外部世界坐标的对应关系;参数(r1~r9,m1~m3)称为摄像机的外部参数。

世界坐标系为三维坐标系,而摄像机图像坐标系为二维坐标系,故标定时设z=0,并将式( 2 )带入式( 1 ),可得

( 3 )

由于摄像机镜头存在畸变,设畸变后图像像素坐标为(ud,vd),畸变前后关系为

( 4 )

式中:Δu、Δv分别为XE、YE方向的畸变量。

畸变后图像物理坐标系坐标(uo,vo)与图像像素坐标(ud,vd)之间的关系为

( 5 )

根据文献[7]中的摄像机畸变模型,结合式( 4 )和式( 5 ),可得畸变量表达式为

( 6 )

( 7 )

通过棋盘格标定法进行标定,采用非线性最小二乘法求解式( 7 )中摄像机模型参数(a1,a2,…,a8,k1,k2,s1,s2),即可建立世界坐标和图像像素坐标之间的对应关系。

2 车体振动及对检测系统的影响分析

2.1 车体振动分析

由于轨道不平顺以及车辆自身结构等因素的激扰作用,车辆在运行时不可避免的会发生随机振动。一般讲,当车辆系统发生振动时,车体会出现伸缩、沉浮、点头、横摆、侧滚和摇头6种形式的随机振动。为方便对车体振动问题的研究,假设轮轨严密咬合,振动过程中上下心盘之间始终保持平面接触,并引入一系当量弹簧等效车辆转向架的多系弹簧组[6-7]。

车辆在纵平面内的随机振动模型见图4,其中y为车体质心的垂向振动偏移;l为车体质心到当量弹簧的纵向距离;Ksy为当量弹簧的垂向悬挂刚度;Jcx为车体绕x轴的转动惯量;M为车体质量;φ为车体点头角。由车体上所受静力和惯性力之和为零可得

( 8 )

式中:fst为一系当量弹簧的静挠度;2Ksy(y+fst-lφ)和2Ksy(y+fst+lφ)分别为前后转向架的垂向悬挂反力。式( 8 )经整理后可得

( 9 )

(10)

由车体沉浮振动和点头振动方程式( 9 )和式(10)可知,车体沉浮振动和点头振动是相互独立的。

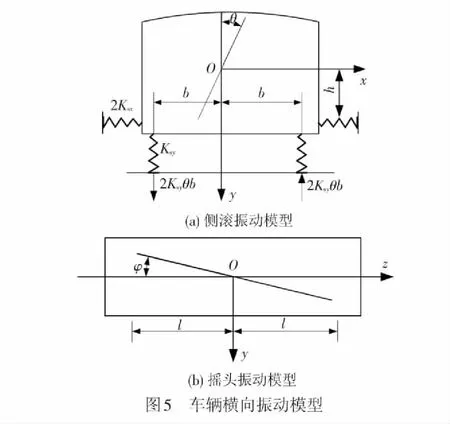

车体横向振动模型见图5。其中,Ksx为当量弹簧的横向刚度;2b为当量弹簧横向跨距;h为车体中心距悬挂上支撑面垂直距离;θ为侧滚角;φ为摇头角。

根据车体上各力的平衡条件可得

(11)

式中:x-θh+φl和x-θh-φl为前后转向架横向变形量。

经整理得

(12)

(13)

由车体横摆、侧滚和摇头振动方程式(12)和式(13)可知,摇头振动是独立的,而车体横摆振动和侧滚振动是相互耦合的,这种耦合的振动成为滚摆振动。滚摆振动根据所扰轴心位置的不同通常分为上心滚摆和下心滚摆。

车辆的伸缩振动为沿车辆行进方向即z轴方向的振动,其与沉浮、点头、滚摆和摇头振动相互独立。

2.2 车体振动对检测系统的影响

由1.1节中所述的检测原理可知,检测断面为垂直于线路方向的横向断面,车体伸缩振动方向与检测断面正交,对检测系统不产生影响,而横摆和沉浮振动会使车体产生水平位移Δx′和垂直位移Δy′,从而影响检测系统精度。

(14)

(15)

当发生侧滚振动时相机世界坐标系变化见图6(c)。其中θ为侧滚角;A为接触线。则由于侧滚振动产生的检测误差为

(16)

文献[13]对模拟试验车点头角、侧滚角和摇头角的研究试验,点头角最大3.1°,侧滚角最大4.7°;文献[14]中论述摇头角为3°时轮轨接触点会发生明显跳跃。在实测中非极限情况下侧滚角一般小于2°,点头角和摇头角则更小。高铁接触网检测中,激光摄像传感器安装高度约为5 000 mm,接触网导高约为5 300 mm,最大拉出值约为300 mm,现按照上述极限情况计算误差,即点头角3.1°,摇头角3°,侧滚角4.7°,Ow1B为300 mm,Ow1C为300 mm,带入上述计算式(14)~式(16),可估计侧滚、摇头和点头振动对检测数据可能造成的最大误差,见表1。

表1 振动误差分析

由表1可知,点头和摇头振动对检测系统产生的影响较小,而侧滚振动对检测系统影响较大,故可不考虑点头和摇头对检测系统的影响,又因为横摆和侧滚是相互耦合的,统称为滚摆振动,故实际车体振动补偿只需要对车体的滚摆和沉浮振动进行补偿,忽略点头和摇头振动影响。

3 振动补偿方法

接触网检测车体振动补偿装置见图7(a),由补偿梁和2组激光摄像传感器组成。激光摄像传感器2#和3#安装于补偿梁上,补偿梁安装于车体下方与接触网检测装置位于同一断面,补偿梁与车体刚性连接,其与车体看作刚体,动态下车体及补偿梁产生的弹性形变忽略不计。传感器2#和3#跟踪左右钢轨特征点,以车体静态姿态为基准,计算动态过程中车体姿态的变化所产生的水平、垂向偏移和偏移角,对振动误差进行补偿。

如图7(b),建立以检测梁中心为原点的世界坐标系OwXwYw:OwXw为水平方向,OwYw为垂直方向。静态时2#和3#摄像机世界坐标系O2X2Y2和O3X3Y3,其中Ow为O2O3中点,即补偿梁中心,接触网检测装置世界坐标系为O1X1Y1,1#摄像机到检测梁中心的垂直距离为OwO3,根据几何关系,将3个传感器各自的世界坐标系通过平移统一到世界坐标系OwXwYw下为

(17)

静态时,测得左右股钢轨轨距点上方16 mm处的轨平面特征点A和B分别在2#和3#摄像机世界坐标系下的坐标为(x2,y2)和(x3,y3),接触网检测传感器测得接触线特征点C在1#摄像机世界坐标系下的坐标为(x1,y1),车体静态倾斜角θ′为

θ′=arctan[(y2-y3)/(x3-x2)]

(18)

θ″=arctan[(yw2-yw3)/(xw3-xw2)]

(19)

接触线上上任意特征点C在接触网检测摄像机世界坐标系中的坐标为(xw1,yw1)。

根据静态基准数据和动态检测数据,可计算出车体震动补偿角θ、轨距AB为

(20)

由图7(c)几何关系可得,特征点C到接触网检测摄像机世界坐标系原点的水平和垂直距离为

(21)

根据式(21)、式(20)和图7几何关系,可得接触网导高D和拉出值L振动补偿后的计算式

(22)

4 试验

4.1 郑徐客专高速铁路接触网检测试验

选取郑徐客专线兰考南至民权北上行区间进行检测试验,检测摄像机的检测频率为80帧/s,检测车检测运行速度为80 km/h,抽取该区段K299+447~K308+786支柱位置处接触线拉出值数据点200个,通过比较重复性[11]和比照人工测量值对检测数据进行验证,其中重复性精度是检测车以相同速度和方向对同一线路同一区段进行2次检测,2次检测数据的对应误差值满足95%以上的差值不超过测量精度限值。

表2 补偿前后数据对比

表3 拉出值检测数据和对比

表4 拉出值检测数据和对比

表5 实测数据 mm

表6 数据均值、方差统计

4.2 杭州地铁2号线接触网检测试验

选取杭州地铁2号线K12+255~K12+474区间进行检测试验,通过比照人工测量值对补偿前后检测数据进行分析,验证补偿方法有效性,试验方式与4.1所述相同。

接触网检测车补偿前后的刚性接触网检测拉出值数据及人工检测数据对比曲线见图11,补偿前接触网拉出值检测数据与人工检测数据对比的误差曲线见图12(a),补偿后拉出值检测数据误差曲线见图12(b)。分析误差曲线可知补偿前检测数据最大误差25.4 mm,误差均值11.92 mm,补偿后检测数据最大误差-5.7 mm,误差均值1.67 mm。实验结果表明,补偿后数据更接近于人工测量值,可信度更高,从而进一步证明车体振动补偿的有效性。

5 结论

(1) 论述了基于机器视觉技术的接触网检测车车体振动补偿检测装置及其检测原理,建立了检测摄像机的非线性标定模型。

(2) 分析了车体运行过程中的多自由度振动的相互关系及其对接触网检测的影响,得出了一种基于机器视觉的接触网检测车车体振动补偿方法,对补偿车体振动带来的检测误差具有良好效果。

(3) 将接触网检测车车体振动补偿装置应用于接触网检测车,在郑徐客专线以及杭州地铁2号线进行动态试验,试验结果表明,车体振动补偿方法效果良好。