安塞油田井下作业清洁生产技术研究与应用

2019-10-16邱家友朱明新黄军强吴海阔刘德来

邱家友,朱明新,黄军强,吴海阔,刘德来,蒋 娜

(中国石油长庆油田分公司第一采油厂,陕西延安 716000)

安塞油田所辖油区以黄土塬地貌为主,生态环境脆弱,植被污染后难以恢复,其主力区块位于延安市“四河三库”环境敏感区域,年产生含油污泥约8 000 t,作业产生的含油污泥占到总量的50 %以上,安全环保风险大,因此推进井下作业清洁生产,立足“井筒控制、井口预防、地面补防”技术思路,搞好末端治理的同时加强前端防控,是油田效益开发和良性发展的一项重要举措[1-3]。

1 清洁生产现状

安塞油田地处“三库四河”环境敏感区,点多面广、区域分散,年产生含油污泥约8 000 t,作业产生的含油污泥占到总量的50 %以上,每吨含油污泥的处置费用达到1 200 元,每年处置含油污泥的费用高达1 000万元,其中井下作业年产生污油泥4 000 t,主要来源于三个方面:

(1)起管杆时油水从井口喷出,洒落在井口周围;

(2)起抽油杆作业时,抽油杆上原油、蜡块陂带出,滴落在井口周围;

(3)蜡、原油刺洗时落在防渗布上,防渗布不可重复利用,变另一种污染物。

2 清洁生产工艺前期试验

针对井下作业时存在“油水喷出、原油蜡块滴落在井口、原油蜡块落在防渗布产生另一种污染”等三个方面污染[4],结合调研东部油田清洁生产工艺,认为密闭清洗、钢制箱体平台可达到清洁生产目的,但均存在费用较高。因此,在密闭清洗、钢制箱体平台试验的同时,开展了高分子防渗材料优选。

2.1 密闭清洗

清洗设备主要由真空超导加热清洗和污油污水回收处理两部分组成,安装井口刺洗装置后连接好污油污水回收管线,在井口进行油杆外壁的刺洗,同时将溢出的污油污水进行同步回收;油杆清洗完毕并提出油井后,打开卸油器,将油管内壁清洗干净。

2.1.1 抽油杆清洗 先后试验了同步清洗回收、残液遗留井筒两种方式。

2.1.1.1 同步清洗回收 在井口安装清洗器对抽油杆进行同步清洗,井下不下入眼管,实现抽油清洗后立即返出,达到同步清洗同步回收的目的。试验时残液循环出井筒,清洗器纵向高度短(10 cm),回收管管径偏小(38 mm,与热水出口管径一致),影响回收效果(见图1)。

2.1.1.2 残液遗留井筒 先下入花管,在井口安装清洗器及刮蜡胶芯,起抽油杆的同步清洗刮蜡,残液从眼管流入井筒。试验发现,清洗通道较长(增加花管),清洗质量及效率较高,但残液以及蜡质都流到井筒内,对油井后期生产有一定影响。

图1 同步回收清洗示意图

下入花管后,热洗液能进入井筒,增加了热洗通道,使得清洗通道较长,清洗质量及效率较高。但残液以及蜡质难以排出,存在流到井筒内风险,对油井后期生产有一定影响。

对比而言,残液遗留井筒对东部油田结蜡轻微适用性强,而安塞油田结蜡严重,适应性较差,优选同步清洗回收工艺,但需进一步开展优化改进,提高清洗效果。

2.1.2 油管清洗 先后试验了蒸气清洗、胶芯清洗等两种方式。

2.1.2.1 井口注蒸气清洗 不插软管蜡质全部洗入井筒内,未达到井筒清洁目的;下入高压软管可用于泄油器打不开井,但延长8 h,且当气油比较高时存在溢流风险。

如井深1 500 m,动液面800 m,受热前井内温度t1=40 ℃,井内液V1=6.3 m3。由理想气体状态方程:PV=nRT,受热前T1=273+40 K,加热后T2=273+80 K,则V2=1.13V1,计算井筒环空充满气油比≥30 m3/t,井筒环空充满,存在溢流风险。

2.1.2.2 下胶芯清洗 先打开泄油器,然后从井口投入清洗胶芯,利用快速接头连接水泥车推动下行,利用机械刮削力和水力喷射两重效果清洗。试验发现,入井水量少(平均入井水量3 m3),有利于油层保护,同时作业时间短,1 h 即可完成内壁清洗需要水泥车和罐车配合,单井作业增加约2 700 元;对于泄油器无法打开井无法清洗。

对比而言,胶芯清洗相对效果较好,但需对密闭清洗车进行改进,增加高压设备。

2.2 钢制箱体平台作业

由摆放油管杆箱体、井口作业平台和围栏辅助三部分组成,箱体用于油管、杆作业摆放;溢流污油经作业井口平台流至箱体,施工结束后集中回收。

借鉴吉林油田采用的技术参数和设计形状加工钢制箱体,主要由3 具油管箱体、3 具抽油杆箱体及1 个井口集油箱体组成,箱体底部均为4 mm 钢板,总重8.8 t,在杏18-12 井进行了现场试验,刺洗油管杆过程中750 kg 油水混合物全部集中在作业箱内,但质量过大,装卸、现场摆放不便,箱体间对接密封效果及与井口适应性差。

2.3 高分子防渗材料

初选聚氯乙烯材料,采用5.5 m×2 m×3 mm×10 块防渗布拼接铺设,总质量约500 kg,使用无缝钢管互相插接成框架作为支撑,重复应用2 口井,主要存在质量及体积较大,不便于运输及现场摆放等问题,需进一步优选。

3 后期优化改进

经过前期试验,需针对安塞油田气油比较高、井筒结蜡较严重特点,需开展密闭清洗工艺优化改进,并按照方便运输原则改进钢制箱体设备、优选高分子防渗材料。

3.1 密闭清洗

3.1.1 抽油杆刺洗

3.1.1.1 施工工艺 优选同步清洗回收,并安装刮蜡胶芯及高压清洗水嘴,达到“水力射流+高温溶化+胶芯刮蜡”多重效果,原油污水由负压泵回收。

3.1.1.2 设备改进 围绕清洗效率及残液回收率,从清洗器纵向高度、增设高压清洗喷嘴、残液回收管径及设备等方面进行优化(见图2、图3)。

图2 清洗腔内高压清洗喷嘴示意图

图3 设备改进项目图

具体管径优化计算如下:

已知管径为38 mm 时回收管出口P=1 MPa。

总体来说,煤样在不同浸泡时间下的单轴压缩曲线具有相似的特征,在受载初期单轴压缩曲线均呈上凸型,达到峰值应力以后又迅速跌落。说明无论是自然煤样还是有机/酸复合溶液浸泡后煤样均具有一定程度的压密阶段和脆性特征,不同的是,随着浸泡时间的增加,煤样的弹性模量和峰值强度逐渐减小,而峰值应变和总应变呈增加的趋势。

3.1.1.3 施工参数 根据结蜡特征、析蜡温度要求,分别试验了高温低压、低温高压两种参数,优选低温高压参数,排量由热平衡Q吸=Q放计算。

高温低压:参数为温度110 ℃、清洗压力4 MPa,存在蜡不能击散、受热膨胀影响井口残液喷溅;

低温高压:参数为温度75 ℃~85 ℃、清洗压力10 MPa,井口残液无喷溅,能达到清洗效果。

3.1.2 油管内壁清洗

3.1.2.1 改进“胶芯清洗”对密闭清洗车增加高压设备,满足现场推动清洗胶芯要求;围绕清蜡效果、防止蜡质进入油层确定温度、压力、排量等参数。

3.1.2.2 试验油管提出井口单根清洗 为满足对泄压器打不开井油管提出井口单根清洗要求,自主研发设计了快速接头、防喷回收夹筒(见图4、图5),使降低占井时间突破性进展。

快速接头:设计为插入式,比油管旋塞丝扣接头时间降低2/3。

防喷回收夹筒:采用气动及时抱紧、松开,及时回收残液。

图4 快速接头

图5 防喷回收夹筒

3.1.3 油管外壁清洗 从套气闸门注入热水,经油管外壁清洗器清洗后,产生原油、污水由负压泵回收,具体施工参数要求为:

(1)温度高于析蜡点,60 ℃以上,适当控制温度,可提高排量;

(2)排量≥2 m3/h(以提油管速度40 秒/根,提出油管温度大于析蜡点计算);

(3)水量满足逐根清洗要求。

3.2 钢制箱体设备研制与优化

便于搬迁、安装要求,自主设计,对井口集油箱体、箱体尺寸及箱体间搭接方式改进。

(1)箱体尺寸改进:6 个大箱体改进为10 个管、杆同桥小箱体,由8.8 t 下降到5 t。

(2)井口集油箱体改进:改为井口集油托盘和导油槽,将井口流出的原油导至油管杆箱体内。

(3)搭接方式改进:搭瓦楞板拼接改为台肩搭接,便于现场施工。

3.3 高分子防渗材料优选

(1)优选原则:按照耐热、拉伸强度和延伸率性能好、轻量化及可回收原则选取,解决油污回收和防止二次污染问题。

(2)优选结果:经3 次选型,选用聚胺脂涂层软体材料,总重80 kg,且厂家回收循环利用,不产生二次污染;室内测试,抗拉伸及热老化等性能良好,预测重复利用150 井次以上(见表1)。

4 现场应用效果

4.1 现场应用情况

表1 高分子防渗材料技术指标

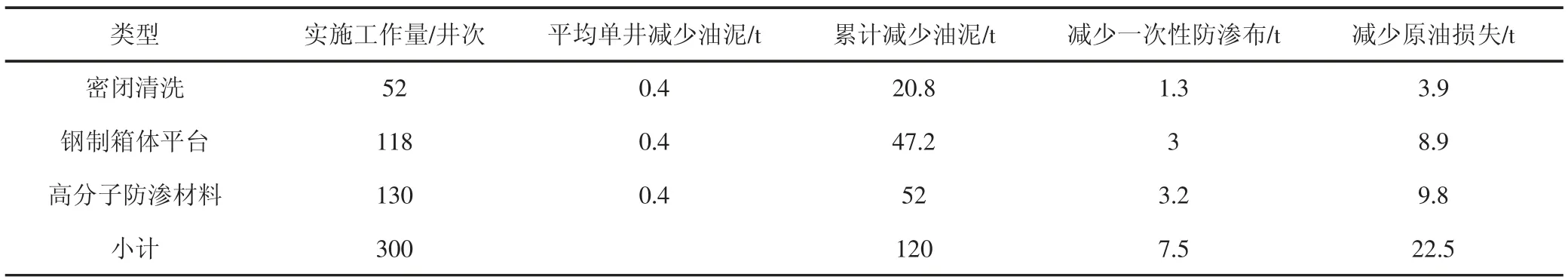

2017 年立足“井筒控制、井口预防、地面补防”技术思路,推广试验密闭式清洗、钢制箱体平台、高分子防渗材料作业等3 种工艺,共实施300 井次,减少油泥120 t,减少一次性防渗布7.5 t,减少原油损失22.5 t。

(1)密闭清洗:结合井筒状况,优选工艺,实施52井次,实现井液不出井。

(2)钢制箱体平台:现场摆放时间由6 h 下降到2 h,实施118 井次,污油集中回收,实现出井不落地。

(3)高分子防渗材料:单块聚胺脂高分子涂层软件材料最多已用60 井次,外观无破损,可持续使用。共实施130 井次,配套挡板隔离,实现了油污全部回收(见表2)。

表2 井下作业清洁生产实施情况

4.2 经济效益评价

减少污油泥120 t、防渗布7.5 t,处理按每吨1 000元计,节约12.75 万元;减少一次性防渗布、锅炉车刺洗及原油损失,2 010 元/井次,共计60.3 万元,合计产生经济效益73 万元,同时达到减少污染、促进油区的生态环境建设,社会效益和环境效益显著,形成的技术体系对长庆油田其他区块具有很好的借鉴意义(见表3)。

表3 井下作业清洁生产经济效益统计表

5 认识及下步建议

(1)开展清洁生产工艺达到前端削减环保问题目的。形成清洁生产工艺技术体系,现场应用152 口,单井减少油泥0.18 t 以上,达到了清洁生产目的。

(2)清洁生产工艺优化后具有较好的适应性,但密闭清洗存在蜡遗留井筒、延长占井周期等问题,需结合地层压力、井况、结蜡等情况,仍需进一步改进。

(3)清洁生产是一项系统工程,需源头减少修井工作量。坚持“多维护、少修井”理念,加大井筒综合治理,降低作业频次,减少井下作业工作量,从源头实施清洁生产。