靖边气田高产水气井井口循环气举效果分析

2019-10-16华忠志刘丽萍

华忠志,刘 洋,张 腾,刘丽萍,王 波

(中国石油长庆油田分公司第一采气厂,陕西西安 710016)

靖边气田分布10 个富水区和112 个产水单井点,通过前期气藏工程分析论证,制定了“内排外控、以排为主”的开发对策,取得了良好的效果。随着地层压力持续降低,富水区内部产水量大于10 m3的气井自主携液生产困难,地层水无法得到有效采排,井筒表现出不同程度积液特征,导致地层水体向外围低压气区水侵,严重影响气藏整体均衡开发。根据相关理论研究,泡排工艺可将气井临界携液流量降低30 %~40 %,根据目前气井压力计算连续携液流量为1.5×104m3/d,对于日产气量小于1.0×104m3高产水气井助排效果有限。同时,高产水气井含硫化氢及二氧化碳等酸性气体、地层水矿化度高达200 g/L,生产后期井筒腐蚀、结垢等问题日益凸显,制约了柱塞气举、速度管柱排水采气等工艺实施。因此,需开展高产水气井排水采气工艺技术攻关,提高气井长期稳定生产能力。

1 目前气举工艺适应性分析

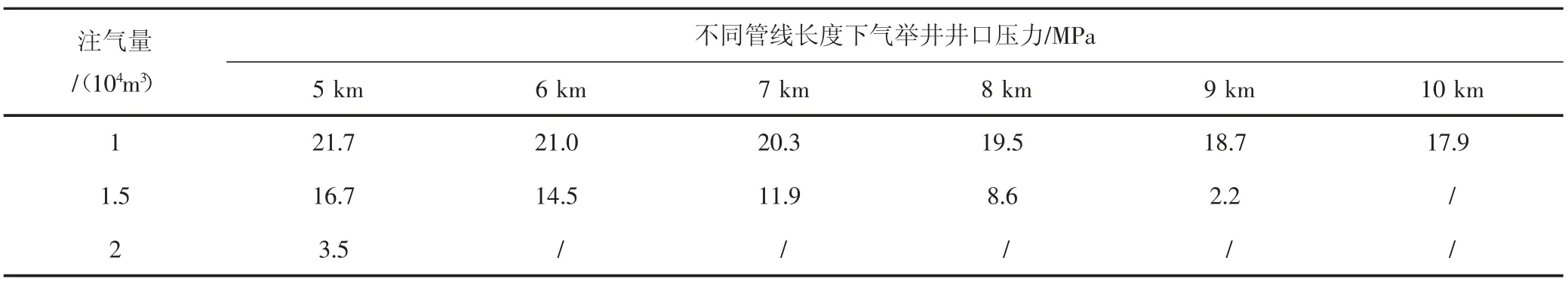

靖边气田采用多井高压集气模式,单井采气管线同沟敷设注醇管线,注醇管线规格一般为27 mm×5 mm。针对高产水气井携液困难的问题,结合地面工艺流程特点,利用注醇管线作为气举注气管线,靖边气田在2006 年开展了同站高压气源井助排工艺试验[1],2011年利用集气站外输气开展了撬装压缩机气举辅助泡排工艺试验[2],均取得了良好的试验效果。但随着气田逐渐进入开发中后期,高压气源井井口压力逐年降低,已无法满足气举压力需求。同时,受部分井注醇管线较长(6 km~10 km)、管线起伏大、内径小,高产水井分布不集中及集气站需配套工艺流程改造等因素影响,利用站场外输气进行循环气举工艺现场未进行推广应用(见表1)。

表1 不同注醇管线长度下25 MPa 气举压力对应的被气举井井口压力

2 井口连续循环气举工艺设计

基于上述分析,提出了在井口进行注气气举助排的技术思路,通过降低气举压力损失、提高注气量,从而进一步提高气举效率。

2.1 工艺原理及流程

目前气田常用的气举工艺有氮气气举、天然气压缩机气举等两种工艺[3],其中氮气气举需要制氮车、增压车,都采用燃油发动机,其作业成本相对较高,而天然气压缩机组其燃料气、工艺气均可采用天然气,综合经济因素优选天然气压缩机作为气举设备。因单井井口无外来气源,制定了以下循环气举工艺流程(见图1)。初期关闭4#闸阀,集气站一级分离天然气作为气源,通过单井采气管线、采气树8#、9#、11#阀进入三相分离器进行二级分离,然后经压缩机增压后注入气井油套环空。当达到设计注气压力后,打开4#阀门开井生产,井口产出天然气部分经8#、10#阀进集气站生产流程,部分经11#针阀节流降压、分离后循环注入套管,实现连续循环注气气举。同时,针对部分集气站背压高影响气井连续携液的问题,增设了单井增压生产流程。

图1 井口循环注气气举流程示意图

2.2 主要工艺参数设计

2.2.1 压缩机 靖边气田下古井的井深在3 300 m~3 800 m,为满足初期气举复产及后续气举助排,选择CTY270 天然气压缩机组,采用四级压缩,最大排气压力35 MPa,进气压力0.6 MPa~2.0 MPa,日处理气量1.3×104m3~5.0×104m3。

2.2.2 分离器 为保证井口气液分离效果及满足节流降压需求,选择LRC30/50 型三相分离器,日处理气量30×104m3,日处理液量≥50 m3,允许最高操作压力8.5 MPa。

2.2.3 配套设施 现场安装2 具30 m3玻璃钢储罐,分离器出口增设放喷流程、简易火炬,满足生产期间井口放喷排液、气田采出水及含硫天然气安全排放技术要求。

3 现场试验及效果评价

靖边气田下古直井采用酸化生产一体化管柱,未下入气举阀。因此,前期试验阶段主要采取硬举助排方式,为保证实施效果,需选择地层压力较高、具有一定产能的气井实施。

3.1 试验选井

选择了单井产水点的G1 井,为1 口高产水气井,试气无阻流量27.8×104m3/d、日产水30 m3,投产即积液。2013 年采取压缩机气举复产后,初期日产气量1.5×104m3、产水22 m3,后期随着产能降低,油压降至集气站系统压力5.6 MPa,采取关井恢压、泡排等助排措施效果不明显,日产气量降至0.3×104m3、产水0.8 m3,套压由13 MPa 持续升至22.3 MPa,井筒积液严重。阶段累计产气量900×104m3、产水13 000 m3,水气比达到14.4 m3/104m3。

3.2 注气参数设计

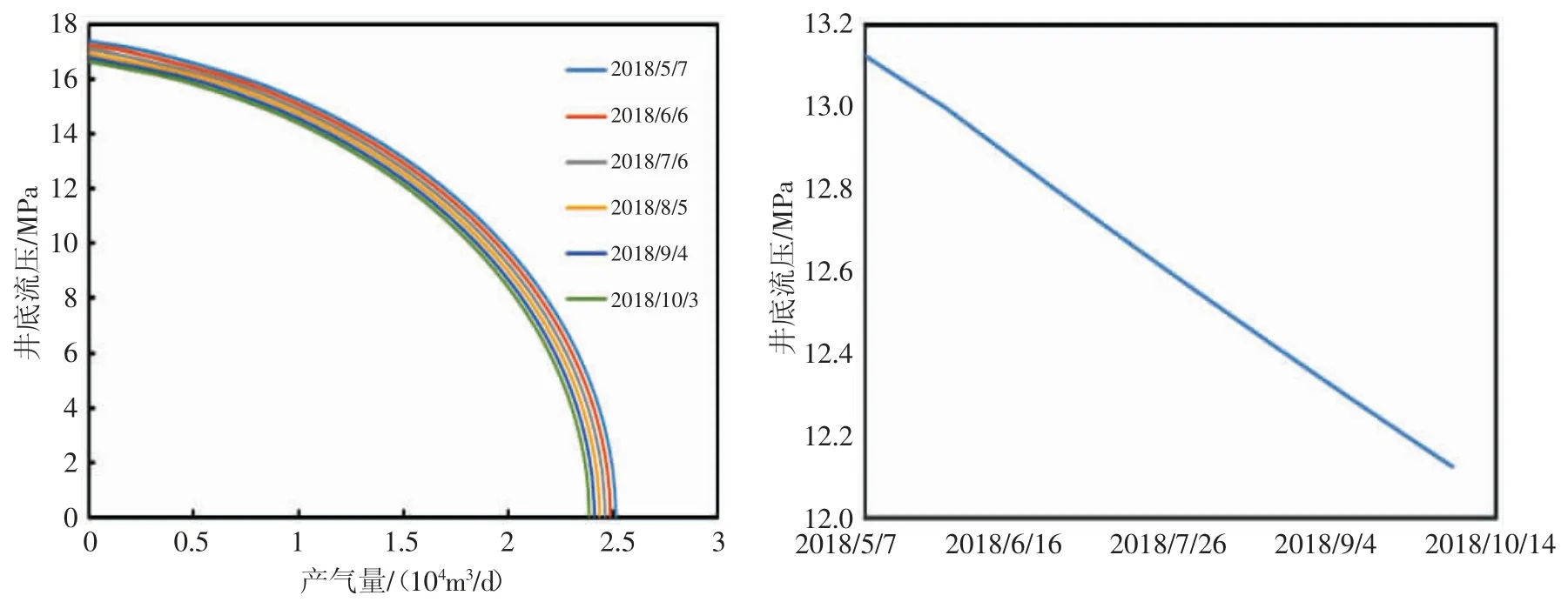

3.2.1 气井产能分析 利用G1 井基本资料和气井生产数据,通过计算获得产水气井气相和液相产能方程。

图2 G1 井IPR 及井底流压变化曲线

表2 井底流压预测

根据前期生产动态,气井配产1.5×104m3/d 时水气比较为稳定,现场计划试验150 d,以此预测IPR 及井底流压变化曲线(见图2)。

3.2.2 井筒节点压力分析 以集气站系统压力5.6 MPa计算井口油压6.0 MPa,气藏中深3 350 m,油管内径62 mm,以日产气量1.5×104m3,分别预测回注气量0.3×104m3/d~1.0×104m3/d、日产水量5 m3~20 m3时井底流压。可看出,当回注气量大于0.5×104m3/d 时,井底流压在12.4 MPa~11.7 MPa,气井能够实现协调生产(见表2)。

3.3 试验效果评价

3.3.1 压缩机气举复产 G1 井作业前油套压10.94/18.89 MPa,长期积液停产关井。采取套管反举+井口放喷排液复产方式,气举压力升至21.5 MPa 时开始出液,压缩机累计加载218 h、注气量30.84×104m3,排液462 m3后气井恢复生产能力,日产气量0.8×104m3~1.8×104m3波动、产水8 m3~20 m3,生产不稳定。

3.3.2 循环注气气举助排 现场开展了72 d 试验,初期制定了每天循环注气12 h~15 h,压缩机回注气量0.5×104m3/d~0.8×104m3/d,基本最低进气压力0.6 MPa运行。气井日均产气量1.34×104m3、产水量17.8 m3,油压5.0 MPa~6.1 MPa 波动,压缩机发挥了气举及抽吸降压双重作用。受地层供液不稳定影响,套压呈小幅上升趋势,因此定期提高注气量并配合井口放喷,每次带液25 m3~35 m3。试验期间累计产气91×104m3、产水1 230 m3,回注气量60.3×104m3,注采比为1:1.5,措施增产效果明显(见图3)。

图3 G1 井循环注气气举期间动态曲线

4 结论及认识

(1)结合靖边气田高产水气井气举助排实施效果,提出了井口循环注气气举技术对策,并开展了工艺设计,可有效降低气举压力损失、提高注气量,满足井口放喷排液生产需求。

(2)现场应用情况表明,小型撬装压缩机+采出气循环利用工艺适用于高产水井单井排水采气,气举同时发挥抽吸降压作用,可有效提高气井稳定生产能力,具有一定推广应用前景。